(54) ЧУГУН

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1989 |

|

SU1731855A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2384641C1 |

| КОРРОЗИОННО-СТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2009 |

|

RU2387729C1 |

| ЧУГУН | 2002 |

|

RU2224813C2 |

| Чугун | 1982 |

|

SU1047986A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

| ЧУГУН | 1993 |

|

RU2037551C1 |

| ЧУГУН | 2004 |

|

RU2272086C1 |

| Чугун | 1983 |

|

SU1096300A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2416660C1 |

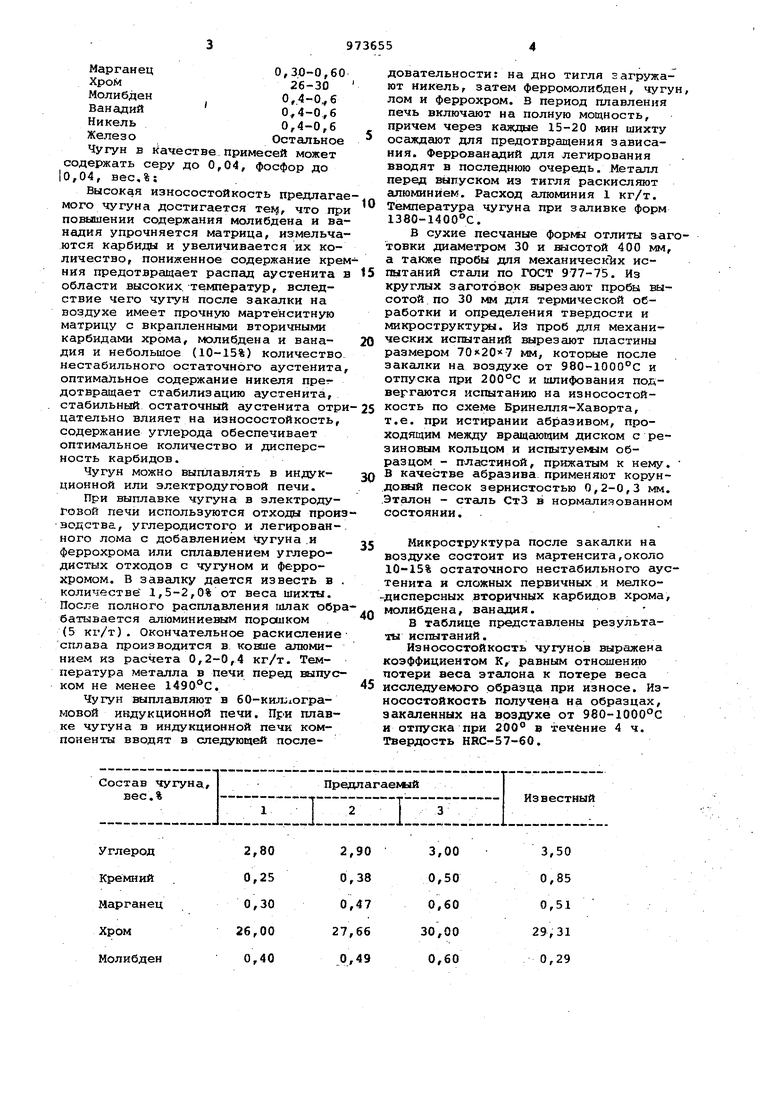

Изобретение относится к черной таллургии, в частности к составс1М носостойких чузтунов, предназначенн для изготовления деталей, работающ в условиях абразивного износа, например цилиндровых втулок буровых сосов . Известен чугун химического состава 1, вес.%: Углерод2,5-3,0 Кремний0, Марганец1,5-3,0 Хром15-2В Молибден0, Ванадий0,2-0,6 Никель1,5-3,0 Титан0,06-0,09 Медь1,5-3,0 Магний0,5-0,9 ЖелезоОстальное Однако известный чугун имеет ни кую износостойкость, вследствие вы сокого содержания кремния, что при водит к распаду аустенита в област высоких температур с образованием менее износостойких продуктов распада, имеет повышенное содержание никеля и марганца, которые стабили руют остаточный аустёнит и увеличивают его количество, что также с жает износостойкость чугуна. Повышенное содержание меди вызывает осложнение в использовании отходов производства в качестве пщхты. Наиболее близким к изобретению по технической сущности является чугун химического состава Г2, вес.%: Углерод3,4-3,8 Кремний0,8-1,0 Мгфганец0,3-0,6 Храм29-31 Нолибдеи0,2-0,4 Ванадий0,2-0,3 Никель0,8-1,0 Железо.Остальное Однако этот чугун имеет высокую твердость, но недостаточно высокую износостойкость. Целью изобретения является повышение износостойкости чугуна, предназначенного для изготовления деталей, работающих в условиях абразивного износа. Поставленная цель достигается тем, что чугун, содержащий углерод, кремний, марггшец, хром, молибден, ванадий, никель и железо, содержит компоненты в следующем соотношении, вес.%: Углерод,2,8-3,0 Кремний0,25-0,50 Марганец 0,30-0,60 26-30 Молибден 0, Ванадий 0,4-0,6 Никель 0,4-0,6 Железо Остальное Чугун в Качестве.примесей может содержать серу до 0,04, фосфор до |0,04, вес,%: Высокая износостойкость предлага мого чугуна достигается те, что пр повышении содержания молибдена и ва надия упрочняется матрица, измельча ются карбиды и увеличивается их количество, пониженное содержание кре ния предотвращает распад аустенита области высоких температур, вследствие чего чугун после закалки на воздухе имеет прочную мартенситную матрицу с вкрапленными вторичными карбидами хрома, молибдена и ванадия и небольшое (10-15%) количество нестабильного остаточного аустенита оптимальное содержание никеля предотвращает стабилизацию аустенита, стабильный остаточный аустенита отр цательно влияет на износостойкость, содержание углерода обеспечивает оптимальное количество и дисперсность карбидов. Чугун можно выплавлять в индукционной или электродуговой печи. При выплавке чугуна в электродуговой печи использхпотся отходы прои водства, углеродистого и легированного лома с добавлением чугуна .и феррохрома или сплавлением углеродистых отходов с чугуном и феррохромом, В завалку дается известь в количестве 1,5-2,0% от веса шихты. После полного расплавления ишак обр батывается алюминиевым порошком (5 кг/т). Окончательное раскисление сплава производится в коиие алюминием из расчета 0,2-0,4 кг/т. Температура металла в печи перед выпус ком не менее 1490°С, Чугун выплавляют в бО-кил;юграмовой индукционной печи. При плавке чугуна в индукционной печн компоненты вводят в следующей после2,80 0,25 0,30 26,00 0,40

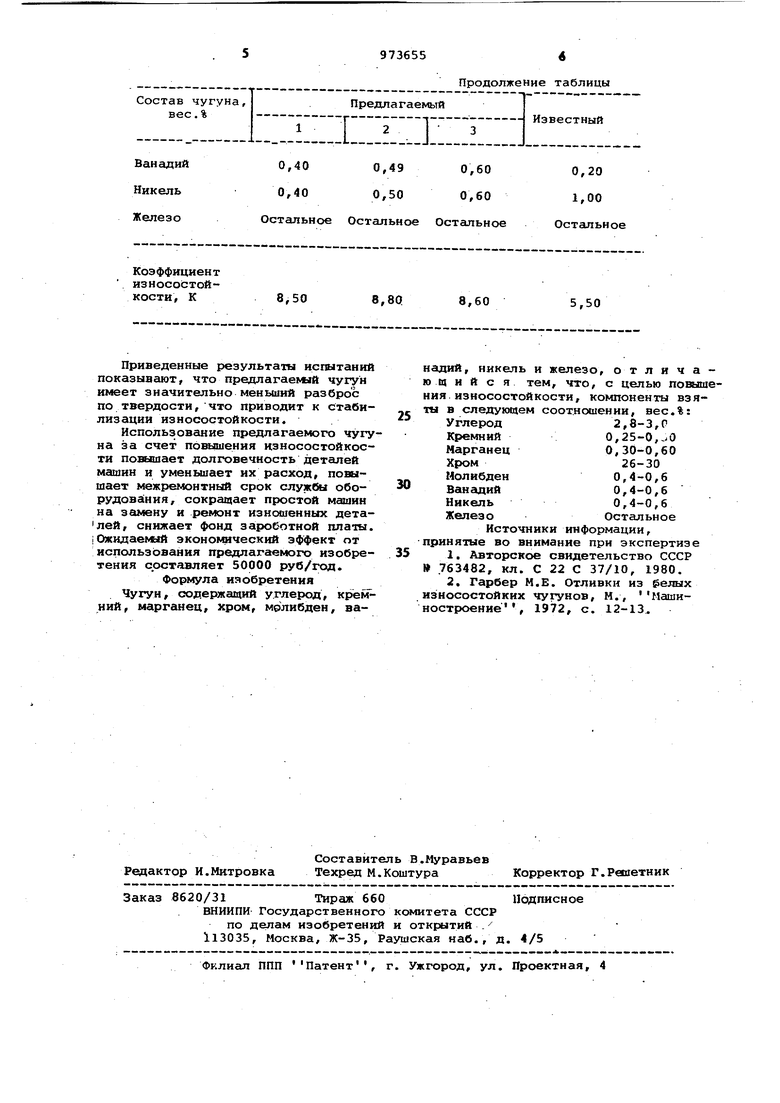

3,50 0,85 0,51 29,31 0,29 довательности: на дно тигля загружают никель, затем ферромолибден, чугун, лом и феррохром. В период плавления печь включают на полную мощность, причем через каждые 15-20 мин шихту осаждают для предотвращения зависания. Феррованадий для легирования вводят в последнюю очередь. Металл перед выпуском из тигля раскисляют алюминием. Расход алюминия 1 кг/т. Температура чугуна при заливке форм 1380-1400°С. В сухие песчаные формы отлиты заготовки диаметром 30 и высотой 400 мм, а также пробы для механическ11х испитаний стали по ГОСТ 977-75. Из круглых заготовок вырезают пробы высотой, по 30 мм для термической обработки и определения твердости и микроструктура. Из ттроб для механических испытаний вырезают пластины размером мм, которые после закалки на воздухе от 980-1000°С и отпуска при 200°С и шлифования подвергаются испытанию на износостойкость по схеме Бринелля-Хаворта, т.е. при истирании абразивом, проходящим между вращающим диском с резиновым кольцом и испытуемлм образцом - пластиной, прижатым к нему. В качестве абразива, применяют корундовый песок зернистостью 0,2-0,3 мм. .Эталон - сталь СтЗ в нормализованном состоянии. Микроструктура после закалки на воздухе состоит из мартенсита,около 10-15% остаточного нестабильного аустенита и сложных первичных и мелкодисперсных вторичных карбидов хрома, молибдена, ванадия. В таблице представлены результаты испытаний. Износостойкость чугунов выражена коэффициентом К, равным отношению потери веса эталона к потере веса исследуемого образца при износе. Износостойкость получена на образцах, закаленных на воздухе от 980-1000°С и отпуска при 200° в течение 4 ч. Твердость HRC-57-60.

0,40 0,49 0,60

0,40 0,50 0,60

Остальное Остальное Остальное

Коэффициен т износостой8,50 кости, К

Приведенные результаты исгщтаний показывают, что предлагаемой чугун имеет значительно меньший разброс по твердости, что приводит к Стабилизации износостойкости.

Использование предлагаемого чугуна за счет повьпиения износостойкости повышает долговечность деталей машин и уменьшает их расход, повышает межремонтный срок службы оборудовсСния, сокращает простой машин на замену и ремонт изношенных деталей, снижает фонд зароботной платы. Ожидаемый эконо шческий эффект от использования предлагаемого изобретения составляет 50000 руб/год. Формула изобретения

Чугун, содержащий у.глерод, крем ний, марганец, хром, молибден, ваПродолжение таблицы

0,20

1,00

Остальное

8,8Q

8,60

5,50

надий, никель и железо, отличающийся, тем, что, с целью повышения, износостойкости, компоненты взяты в следующем соотношении, вес.%:

5 Углерод2,8-3,0

КремнийQ,25-Q,,0

Марганец0,30-0,60

Хром26-30

Молибден0,4-0,6

0

Вансщий0,4-0,6

Никель0,4-0,6

ЖелезоОстальное

Источники информации, принятые во внимание при экспертизе

5

ностроение

Авторы

Даты

1982-11-15—Публикация

1981-01-05—Подача