О.

о

N0

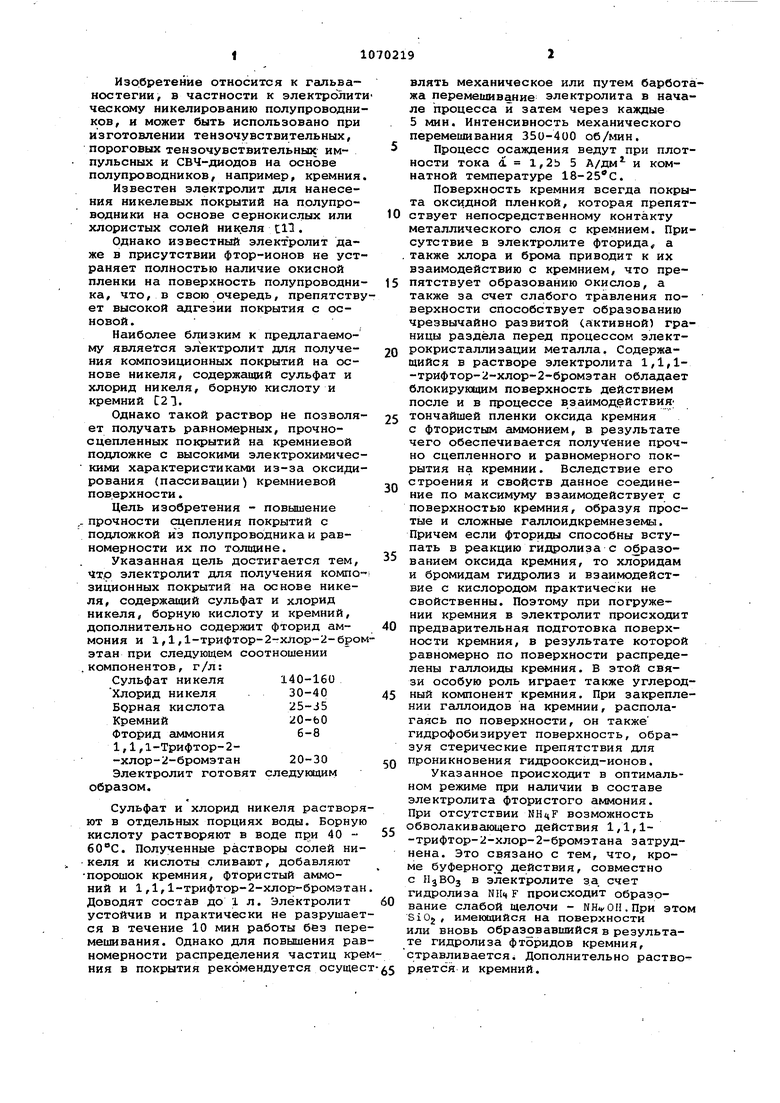

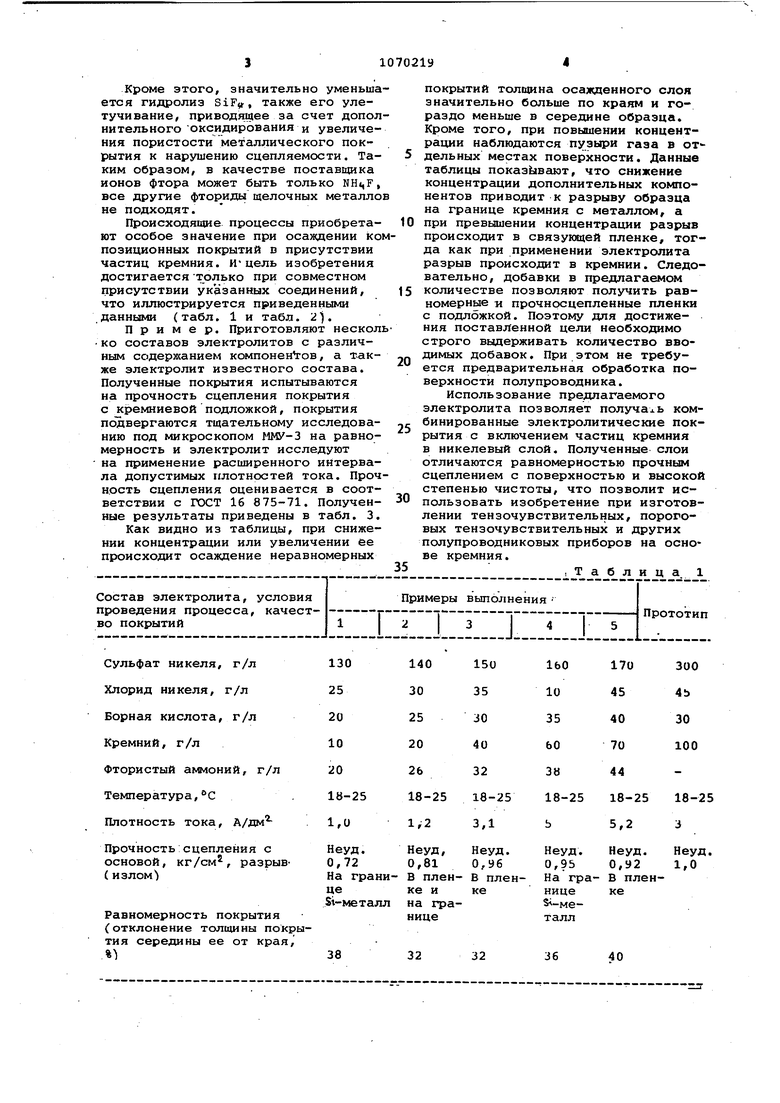

;о Изобретение относится к гальваностегии, в частности к электролит ческому никелированию полупроводни ков, и может быть использовано при изготовлении тензочувствительных, пороговых тензочувствительных импульсных и СВЧ-диодов на основе полупроводников, например, кремния Известен электролит для нанесения никелевых покрытий на полупроводники на основе сернокислых или хлористых солей ник.еля СИ. Однако известный электролит даже в присутствии фтор-ионов не уст раняет полностью наличие окисной пленки на поверхность полупроводни ка, что, в свою очередь, препятств ет высокой адгезии покрытия с основой. Наиболее близким к предлагаемому является электролит для получения композиционных покрытий на основе никеля, содержащий сульфат и хлорид никеля, борную кислоту и кремний С2Т. Однако такой раствор не позволя ет получать равномерных, прочносцепленных покрытий на кремниевой подложке с высокими электрохимичес кими характеристиками из-за оксиди рования (пассивации) кремниевой поверхности. Цель изобретения - повышение прочности сцепления покрытий с подложкой из полупроводникам равномерности их по толщине. Указанная цель достигается тем, Чт.о электролит для получения компо зиционных покрытий на основе никеля, содержащий сульфат и хлорид никеля, борную кислоту и кремний, дополнительно содержит фторид аммония и 1,1,1-трифтор-2-хЛор-2-бро этан при следующем соотношении .компонентов, г/л: Сульфат никеля 140-160 Хлорид никеля 30-40 Борная кислота 25-J5 Кремний20-ьО Фторид аммония 6-8 1,1,1-Трифтор-2-хлор-2-бромэтан 20-30 Электролит готовят следукяцим образом. Сульфат и хлорид никеля раствор ют в отдельных порциях воды. Борну кислоту растворяют в воде прк 40 . Полученные растворы солей ни келя и кислоты сливают, добавляют порошок кремния, фтористый аммоний и 1,1,1-трифтор-2-хлор-бромэта Доводят состйв до г л. Электролит устойчив и практически не разрушае ся в течение 10 мин работы без пер мешивания. Однако для повышения ра номерности распределения частиц кр ния в покрытия рекомендуется осуще влять механическое или путем барботажа перемешивание электролита в начале процесса и затем через каждые 5 мин. Интенсивность механического перемешивания 350-400 обДшн. Процесс осаждения ведут при плотности тока а 1,2Ь 5 А/дм и комнатной температуре 18-25 С. Поверхность кремния всегда покрыта оксидной пленкой, которая препятствует непосредственному контакту металлического слоя с кремнием. Присутствие в электролите фторида, а также хлора и брома приводит к их взаимодействию с кремнием, что препятствует образованию окислов, а также за счет слабого травления поверхности способствует образованию чрезвычайно развитой (активной) границы раздела перед процессом электрокристаллизации металла. Содержащийся в растворе электролита 1,1,1-трифтор-2-хлор-2-бромэтан обладает блокирующим поверхность действием после и в процессе взаимодействия; тончайшей пленки оксида кремния с фтористым аммонием, в результате чего обеспечивается получение прочно сцепленного и равномерного покрытия на кремнии. Вследствие его строения и свойств данное соединение по максимуму взаимодействует с поверхностью кремния, образуя простые и сложные галлоидкремнеземы. Причем если фториды способны вступать в реакцию гидролиза с образованием оксида кремния, то хлоридам и бромидам гидролиз и взаимодействие с кислородом практически не свойственны. Поэтому при погружении кремния в электролит происходит предварительная подготовка поверхности кремния, в результате которой равномерно по поверхности распределены галлоиды кремния. В этой связи особую роль играет также углеродный компонент кремния. При закреплении галлоидов на кремнии, располагаясь по поверхности, он также гидрофобизирует поверхность, образуя стерические препятствия для проникновения гидрооксид-ионов. Указанное происходит в оптимальном режиме при наличии в составе электролита фтористого аммония. При отсутствии NHijF возможность обволакивакндего действия 1,1,1-трифтор-2-хлор-2-бромэтана затруднена. Это связано с тем, что, кроме буферного действия, совместно с HgBOj в электролите за. счет гидролиза МПч F происходит образование слабой щелочи - МНч-ОП.При этом SiOj, имеющийся на поверхности или вновь образовавшийся в результате гидролиза фторидов кремния, стравливаетсяi Дополнительно раство ряетбя и кремний. Кроме этого, значительно уменьша ется гидролиз SiF(f, также его улетучивание, приводящее за счет допол нительного оксидирования и увеличения пористости металлического покрытия к нарушению сцепляемости. Таким образом, в качестве поставщика ионов фтора может быть только NH,F, все другие фториды щелочных металло не подходят. Происходящие процессы приобретают особое значение при осаждении ко позиционных покрытий D присутствии частиц кремния. Ицель изобретения достигается только при совместном присутствии указанных соединений, что иллюстрируется приведенными данными (табл. 1 и табл. 2). Пример. Приготовляют нескол ко составов электролитов с различным содержанием компоненгов, а также электролит известного состава. Полученные покрытия испытываются на прочность сцепления покрытия с к ремниевой подложкой, покрытия псздвергаются тщательному исследованию под микроскопом ММУ-3 на равномерность и электролит исследуют на применение расширенного интервала допустимых плотностей тока. Проч ность сцепления оценивается в соответствии с ГОСТ 16 875-71. Полученные результаты приведены в табл. 3. Как видно из таблицы, при снижении концентрации или увеличении ее происходит осаждение неравномерных покрытий толщина осажденного слоя значительно больше по краям и гораздо меньше в середине образца. Кроме того, при повышении концентрации наблюдаются пузыри газа в отдельных местах поверхности. Данные таблицы показУвают, что снижение концентрации дополнительных компонентов приводит к разрыву образца на границе кремния с металлом, а при превышении концентрации разрыв происходит в связующей пленке, тогда как при применении электролита разрыв происходит в кремнии. Следовательно, добавки в предлагаемом количестве позволяют получить равномерные ц прочнрсцепленные пленки с подложкой. Поэтому для достижения поставленной цели необходимо строго выдерживать количество вводимых добавок. При этом не требуется предварительная обработка поверхности полупроводника. Использование предлагаемого электролита позволяет получать комбинированные электролитические покрытия с включением частиц кремния в никелевый слой. Полученные слои отличаются равномерностью прочным сцеплением с поверхностью и высокой степенью чистоты, что позволит использовать изобретение при изготовлении тензочувствительных, пороговых тензочувствительных и других полупроводниковых приборов на основе кремния. .Таблица. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения электропроводного защитного покрытия на алюминиевые сплавы | 2023 |

|

RU2817277C1 |

| Электролит для осаждения покрытий из сплава никель-вольфрам | 1982 |

|

SU1108139A1 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ ПОКРЫТИЙ НИКЕЛЬ-БОР | 2008 |

|

RU2357015C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ НИКЕЛЬ-ЖЕЛЕЗНЫХ ПОКРЫТИЙ | 2010 |

|

RU2424380C1 |

| Электролит для нанесения никелевых покрытий | 1990 |

|

SU1798386A1 |

| ЭЛЕКТРОЛИТ ДЛЯ НЕПОСРЕДСТВЕННОГО НИКЕЛИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2061104C1 |

| Электролит зеркально-блестящего никелирования | 1981 |

|

SU1006546A1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

ЭЛККТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ НИКЕЛЯ, содержащий сульфат и хлорид ,никеля, борную кислоту и кремний, отличающийся тем, что, с целью повышения прочности сцепления покрытий с подложкой из полупроводника и равномерности из по толщине, он дополнительно содержит фторид аммония и 1,1,1-трифтор-2-хлор-2-бромэтан при следующем соотношении компонентов, г/л: Сульфат никеля 140-160 Хлорид никеля 30-40 Борная кислота 25-35 Кремний20-60 § Фторид аммония 6-8 1,1,1-трифтор-2-хлор-2-броМэтан 20-30

Сульфат никеля, г/л Хлорид никеля, г/л Борная кислота, г/л Кремний, г/л Фтористый аммоний, г/л Температура,С Плотность тока, А/дм Прочность:сцепления с основой, кг/см, разры(излом)

Равномерность покрытия (отклонение толщины покрытия середины ее от края,

%

32

36

40

32

1,1,1-Трифтор-2-хлор-2-бромэтан, г/л

Температура,С Плотность тока, А/дм Прочность сцепления с основой, кг/см разрыв ,(излом)

Равномерность покрытия, «

(Таблица

20

25 30 3518-25 18-25 18-2518-25

18-25

1,2

3,1 5 5,23

с

Уд. Уд. неуд.Неуд.

УД/1,а5 1,65. 0,81,0

1,5

и- в Si в Si в Si В пленкеке

8,2

40

8,0 8,35 40

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ефимов Е.А., Ерусалимчик И.Г | |||

| Электрохимия германия и кремния | |||

| М., Госхимиздат, 1963, с | |||

| Приспособление для удаления таянием снега с железнодорожных путей | 1920 |

|

SU176A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сайфуллин Р.С | |||

| Композиционные покрытия и материалы | |||

| М., Химия, 1977, с.119,12. | |||

Авторы

Даты

1984-01-30—Публикация

1982-05-14—Подача