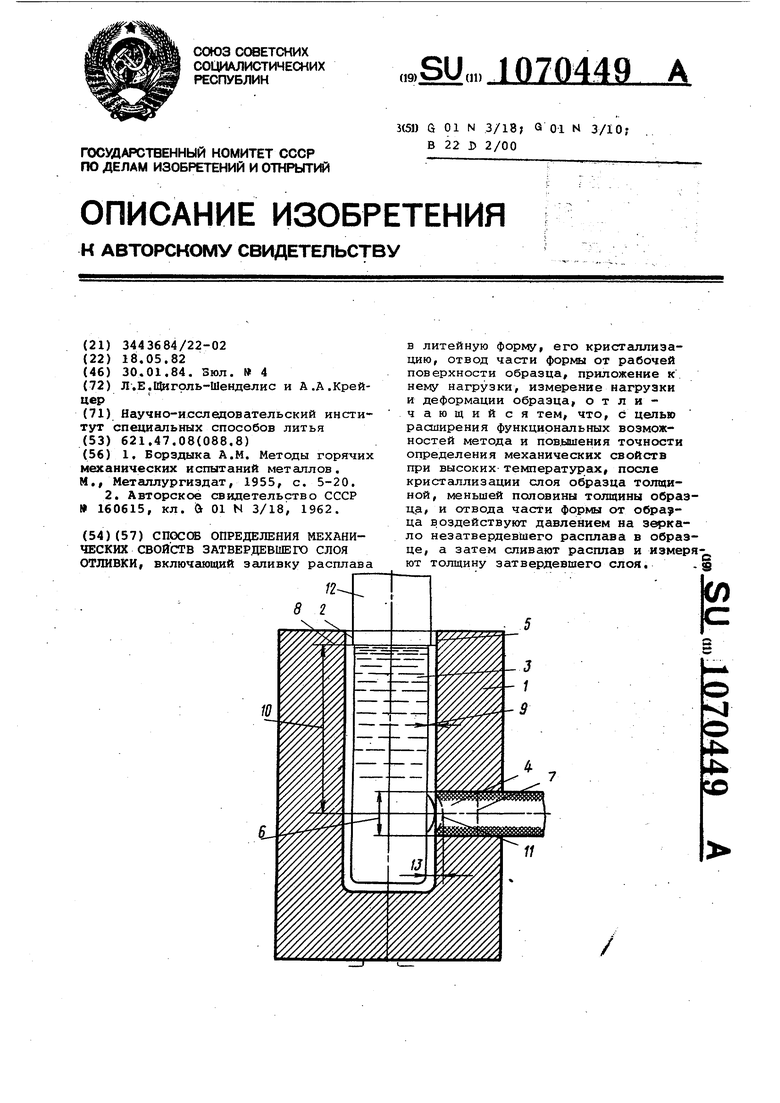

Изобретение относится к литейному производству, в частности к опре делению механических свойств затвер девшего слоя отливки в условиях его .формирования и к способам испытания свойств металлов. Для ра счета технологических режи мов получения отливок, повышения их качества и оптимизации процессов изготовления необходимы данные о прочностных и пластических свойства затвердевшего на стенках формы слоя расплава и их изменения во вре мени, в процессе формирования отливки. Так, при литье под давлением необходимо знать прочность корки для предотвращения прорьша сплава по стыкам подвижных частей, при кокильном литье необходимо определять момент раскрытия кокиля, обеспечивающий сохранение размеров и конфигурации отливки. Известны способы определения механических свойств сплавов (образ цов) при высоких температурах СИ. Известные способы не позволяют Достоверно определять указанные мех нические свойства в условиях, близких к реальным условиям формировани отливок в литейных формах, по следу ,щим причинам: во-первых определени свойств в известных способах происходит при равномерной температуре по сечению образца, в то время как в затве рдевшем слое имеется существенная неравномерность температуры ; в о- ВТ орых, опре дел ени е ев ой ст в в известных способах выполняют на образцах, имеющих по сечению одинаковые свойства, в то время как в затвердевшем слое сплава свойства меняются в направлении от. поверхнос ти формы вглубь отливки в связи с . разной температурой и различным сос тоянием сплава по сечению слоя; в-третьих, определение двойств в из вестных способах происходит на образцах постоянного сечения, в то время как толщина затвердевшего сло 1 няется с большой скоростью в связи с продолжакячимся его охлаждением и кристаллизацией в литейной форме. Наиболее близким- к предлагаемому по технической сущности и достигаемому результату является способ испытания литых образцов при высоких температурах, включающий заливку ра плсша в литейную форму, его кристал лизацию, отвод формы от рабочей поверхности образца, приложение к нему нагрузки, измерение нагрузки- и деформацки образца 121. Недостатками известного способа являются невозможность измерения свойств тонких, затвердевших сзлоев Шйинки, так как при удалении всей боковой поверхности формы происходитразрушение образца ввиду его низкой прочности, а невозможность реализации в способе такой силовой нагрузки, которая действует на образец ,в формах литья под давлением или кокиля.. Цель изобретения - расширение функциональных возможностей метода и повышение точности определения механических свойств при высоких температурах . Поставленная цепь достигается тем что согласно способу определения механических свойств затвердевшего слоя отливки, включающему заливку расплава в литейную форму, его кристаллизацию, отвод части формы от рабочей поверхности образца, приложение к нему нагрузки, измерение нагрузки и деформации образца, после кристаллизации слоя образца толщиной, меньшей половины толщины образца, и отвода части формы от образца воздействуют давлением на зеркало незатвердевшего расплава, а затем сливают расплав и измеряют толщину затвердевшего слоя. На чертеже схематически показан пример реализации способа. Форма 1 имеет полость 2 для заливки изучаемого расплава 3, вставку 4, которая при заливке расплава 3 расположена заподлицо с поверхностью 5 фор1чао 1, а при создании безопорной зоны 6 отодвигается в положение 7. Расплав заливают в форму до уровня 8, на поверхности формы затвердевает слой металла толщиной 9, Кроме того, показаны высо-та 10 жидкого металла от зеркала расплава до безопорной зоны, конфигурация 11 деформированной корки после приложения нагрузки, устройст во 12 для приложения внешнего давления, величина вспучивания 13 корки в безопорную зону. Способ осуществляют следующим образом.В полость 2 формы 1 заливают изучаемый расплав 3 до уровня 8, превышающего место создания безопорной зоны б, выдерясивают расплав 3, после чего прл необходимости нагружают его внешней нагрузкой и отодвигают вставку 4 в положение 7. При этом затвердевший на стенке формы 1 слой толщиной 9 под действием-распределенной нагрузки со стороны незатвердевшего расплава 3 деформируется и принимает конфирурацию 11, показанную пунктиром. При достаточной его интегральной прочности, достигнутой к моменту приложения нагрузки, такая конфигурация сохраняется, а если нагрузка превышает прочность слоя, он прорывается в центральной части безопорной зоны б. После вьщержки, необходимой для реализации действия давления расплава 3 на слой толщиной 9, снимают внелнюю нагрузку и сливают незаткердевшую часть расплава 3. После остывания измеряют толщину 9 слоя в бе.зопорной зоне.

Численную характеристику свойств затвердевшего слоя вычисляют по- геометрическим параметрам безопорной зоны, виду и величине деформации про давленного участка 11, известной нагрузке на слой б и его толщине. Например, за к-оличественную меру пластичности слоя, затвердевшего к какому-либо моменту, может быть принята относительная деформация 11слоя в бе&опорной зоне, при заданной нагрузке определяемая уравнением

г,Ч),

где i/, - площадь вспученной поверхнрс

. ти в безопорной зоне; . РО г площадь безопорной зоны до начала деформации.

За количественную меру предельной пластичности может быть принята, например, величина вспучивания 13 слоя в круглой безопорной зоне заданного диаметра, при которой происходит разрыв слоя.

За численную меру прочности может быть принята, например, нагрузка Р на расплав в круглой безопорной зоне полученная при заданном ее диаметре, при которой происходит разрыв слоя.

Численные параметры выбираются в зависимости от технологических задач, для решения которых приводится определение свойств затвердевшего слоя.

Толщину испытываемого затвердевшего слоя можно определять также бе слива незатвердевшего расплава непосредственно при его нагружении. Для этого фиксируют время от конца заливки до приложения испытательной нагрузки, а отдельно определяют толщину слоя, соответствующую этому времени, например/ экспериментально, путем вы:аива незатвердевшей части расплава или расчетом по известным зависимостям для скорости затвердевания.

1

При использовании предлагаемого способа механические свойства затвердевшего слоя расплава определяются при распределении температуры в поперечном сечении слоя, соответствующем распределению температуры при отливке исследуемого с.плава в такую же форму; механические.свойства определяют в любой заданный момент цикла формирования отливки; механические свойства определяют осредненными по всему затвердевшему к моменту создания безопорной зоны слою независимо от их распределения по сечению, что позволяет их использовать непосредственно в технологических расчетах.

i .

Свойства затвердевшего слоя расплава, определенные предлагаемым способом, могут быть использова11ы в технологических расчетах при в песчаные и металлические формы, в литье под давлением, а также для сравнения технологических характеристик литейных сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения скорости затвердевания металла при литье с кристаллизацией под давлением | 1987 |

|

SU1537367A1 |

| Устройство для определения механических свойств литого металла | 1982 |

|

SU1060980A1 |

| Способ изготовления чугунных прокатных валков | 1981 |

|

SU1009605A1 |

| Способ получения отливок и слитков | 1990 |

|

SU1764781A1 |

| КОКИЛЬ ДЛЯ ПОЛУЧЕНИЯ ПЛОСКИХ ОБРАЗЦОВ | 2003 |

|

RU2260496C2 |

| Способ литья под газовым давлением | 1983 |

|

SU1118475A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2404879C2 |

| Способ штамповки из жидкого металла | 1984 |

|

SU1232366A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ | 1992 |

|

RU2048955C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТЯЖЕННЫХ ОТЛИВОК С НАПРАВЛЕННОЙ СТРУКТУРОЙ ИЗ СПЛАВОВ | 1992 |

|

RU2021878C1 |

спреев ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ ЗАТВЕР.ЦЕВШВГО СЛОЯ ОТЛИВКИ, включающий згшивку расплав в литейную форму, его кристёшлиэацию, отвод части формы от рабочей поверхности образца, приложение к. нему нагрузки, измерение нагрузки и деформации образца, отличающийся тем, что, с цепью расширения функциональных возможностей метода и пов,ышения точности определения механических свойств при высоких температурах, после кристаллизации слоя образца толщиной, меньшей половины толщины образца, и отвода части формы от воздействуют давлением на зеркало незатвердевшего расплава в образце, а затем сливают расплав и измеря-;, ют толщину затвердевшего слоя.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Борздыка A.M | |||

| Методы горячи механических испытаний металлов | |||

| М., Металлургиэдат, 1955, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU160615A1 | |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-01-30—Публикация

1982-05-18—Подача