Изобретение относится к металлургии, преимущественно к устройствам для получения литых плоских стандартных образцов для механических испытаний на растяжение и плоских образцов с концентратором напряжений.

Известны кокили для получения отдельно отлитых образцов для механических испытаний литого металла квадратного или прямоугольного сечения [1].

Наиболее близким техническим решением, выбранным в качестве прототипа, является кокиль для изготовления специальной приведенной отливки, позволяющей получить посредством вырезки из нее несколько плоских образцов одного типоразмера толщиной α0, которые имеют по внешнему периметру литейную корку, а в сечениях характерные структурно-кристаллические зоны, ориентированные от внешней поверхности отливки к ее центру [2].

Кокиль имеет массивную прибыль, позволяющую производить заливку его полости "сверху" через прибыль, а также обеспечивать последовательную кристаллизацию металла в зоне рабочих сечений приведенной отливки. В последнем случае в кокиле не соблюдаются факторы подобия между условиями формирования литой структуры в рабочей части образцов и условиями формирования кристаллической структуры образцов, вырезанных из контрольных зон реальных отливок.

Кроме того, заливка кокиля "сверху", через прибыль, сопровождается замешиванием в расплав газов, шлаковых и окисных включений, влияющих на точность и воспроизводимость результатов механических испытаний, что снижает их достоверность при применении в производственных целях для оптимизации технологических параметров производства отливок и контроля качества литых изделий.

Кокиль подобной конструкции исключает возможность получения образцов для оценки степени влияния параметров физико-химического взаимодействия металлических расплавов с корродиентами, которое снижает прочностные характеристики металла и эксплуатационную надежность литых изделий.

Последнее особенно важно для повышения качества изделий и уровня производства отливок корпусов гидроагрегатов и других изделий из магниевых сплавов для авиастроения.

Целью изобретения является повышение достоверности и воспроизводимости результатов испытания прочностных характеристик металла отливок при нормальных и повышенных температурах и физико-химическом взаимодействии с корродиентами путем создания условий для получения плоских стандартных образцов и плоских образцов с концентратором напряжений при соблюдении факторов подобия условий получения и испытания образцов условиям получения и эксплуатации реальных изделий.

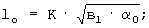

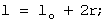

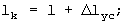

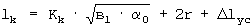

Указанный технический результат достигается тем, что кокиль для получения плоских стандартных образцов, содержащий две полуформы с вертикальным разъемом, в плоскости которого расположена литниковая система, отличающийся тем, что он снабжен сменными вкладышами, формообразующая поверхность каждого из которых в зоне расположения стандартных образцов имеет, по меньшей мере, одну вертикальную ступеньку, формирующую рабочую базу образцов и их рабочих элементов, образующие которой расположены зеркально и плоскопараллельно образующим симметричной ступеньки и равноудалены от вертикально-продольной плоскости симметрии кокиля и получаемой в нем отливки, ширина ступеньки равна 1/4-1/2 ширины расчетной базы образца, длина ступеньки равна расчетной части образца с учетом сопряжений с захватными частями, а высота ступеньки равна сумме толщин 3-5 образцов и величин припусков на механическую обработку плоскостей этих образцов, при этом полость кокиля может быть продольно разделена осесимметричным ей и зоне расположения расчетной части образцов прямоугольным стержневым элементом со скругленными краями радиуса - "r", нижний знак которого фиксирован в гнезде знака с зумпфом в донной части кокиля, верхний знак фиксирован по верхнему срезу прибыли кокиля, длина стержня равна глубине полости кокиля, включая глубину гнезда знака, а его ширина "lк" и толщина "bк" выбраны из условия

l=lo+2r

l=lo+2r

при bк/b1=0,1-1,0 и bk/bo=0,090-0,35,

где "lк"; "l"; "lо" - ширина стержневого элемента концентратора напряжений, длина рабочей части и расчетной базы образца с концентратором напряжений соответственно; "bк"; "bo"; "b" - соответственно толщина стержневого элемента концентратора напряжений, ширина образца с концентратором напряжений в целом и каждого рабочего элемента в пределах рабочей части образца;

α0 - толщина рабочих элементов и образцов в целом;

r - радиус округления углов стержня паза концентратора напряжений;

Кк - безразмерный коэффициент, определенный расчетом в зависимости от величины "b1';

Δlye - величина усадки сплава в интервале температур Тсол-20°С.

где Тсол - характеристическая температура конца кристаллизации сплава, определяемая по ГОСТ или паспортным данным сплава;

20°С - температура металла отливки при нормальных условиях (по шкале МПТШ-68);

при этом литниковая система содержит стояк, обратный стояк, площадь сечения которого увеличивается кверху, сетчатый фильтр, щелевой питатель с порогом и захолаживающими ребрами, длина и количество которых убывает кверху.

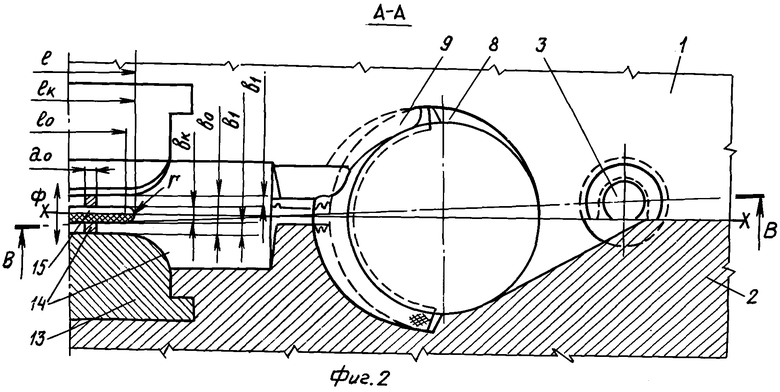

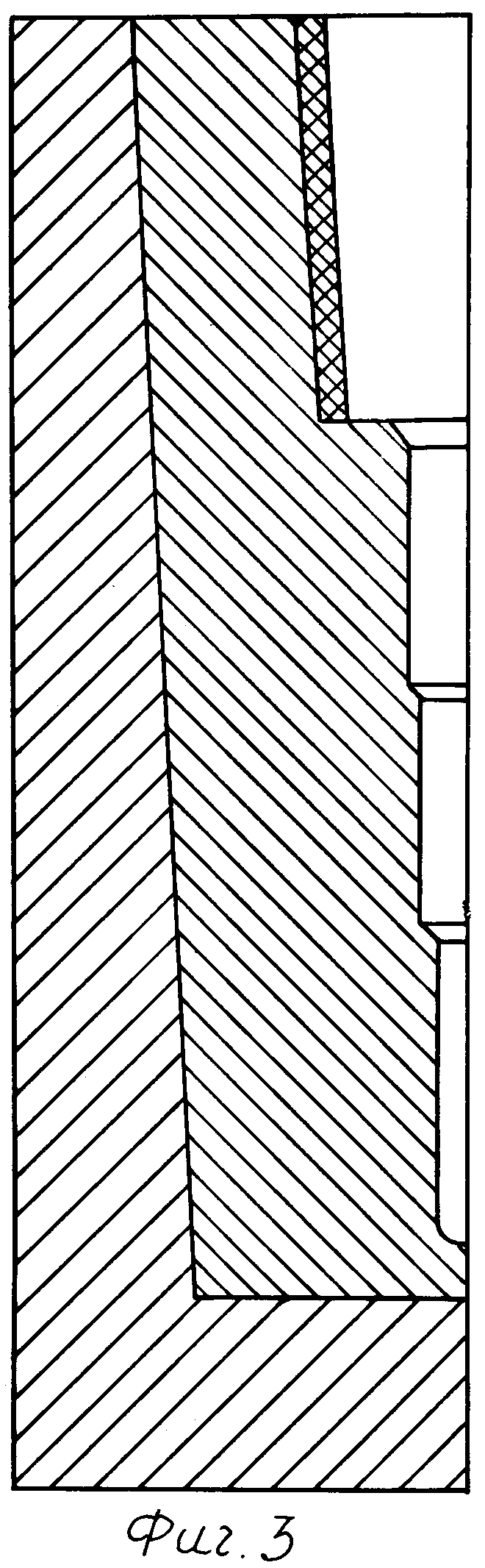

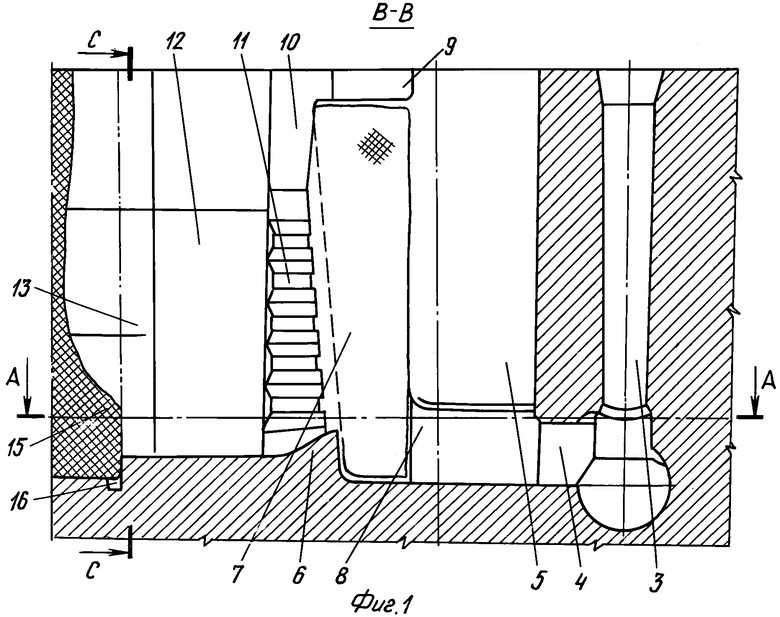

На фиг.1 представлен общий вид кокиля, на фиг.2 - разрез по АА на фиг.1, на фиг.3 - разрез по СС.

Кокиль состоит из двух полуформ 1 и 2 и имеет вертикальный разъем, в плоскости которого расположены: стояк 3, тангенциально сопряженный проточным питателем 4 с уширенным кверху обратным стояком 5 овально-конической формы, имеющим порог 6, сетчатый проволочный фильтр 7, фиксированный приливами 8 и буртом 9, сопряженный щелевым питателем 10 с захолаживающими ребрами 11 с полостью кокиля 12, в которой расположены два вкладыша с, поменьшей мере, одной ступенькой 13, формирующие внешнюю поверхность рабочей части образцов 14, и осесимметричный стержневой элемент 15 концентратора напряжений из материала стержня, фиксированный знаковой частью в гнезде знака с зумпфом 16 в донной части кокиля, а верхний его знак - по верхнему срезу прибыльной части кокиля (не показано). Вкладыши фиксируются в кокиле посредством болтов или соединением типа "ласточкин хвост", или тем и другим одновременно.

При этом исполнительные размеры рабочей полости кокиля в зоне расположения рабочей части и расчетной базы образцов любого типа приняты, исходя из технических требований на литье, установивших зоны штатного контроля качества литья, и стандартными типоразмерами образцов, соответствующими размерам стенок реальных отливок в контролируемых зонах [3]. Высота ступенек вкладышей конкретной приведенной отливки принимается в виде суммы толщин 3-5 стандартных образцов, определенного типо-размера, указанного в таблицах Приложения к ГОСТ(у) [3], регламентирующему данный метод испытаний, форму и размеры образцов, а также суммы двухсторонних припусков на механическую обработку их плоскостей с учетом ширины "реза", зоны термического влияния, обусловленных применяемым рабочим инструментом (абразивным кругом, фрезой, анодно-механической резкой), и припусков на выполнение финишных операций изготовления образцов в окончательный размер "α0", оговоренный соответствующим ГОСТ(ом) [3].

Для простоты разметки приведенной отливки при резке ее на заготовки образцов все припуски с учетом ширины реза рабочего инструмента, относящиеся к двум смежным образцам, суммируются и рассматриваются как единое целое, причем количество суммарных припусков соответствует числу образцов n, получаемых единовременно из одной ступеньки «приведенной» отливки.

Уменьшение размера ступеньки по высоте не позволит получать в одной отливке необходимое количество заготовок стандартных образцов (по ГОСТ - не менее трех) с идентичными физико-механическими свойствами, а увеличение размера ступеньки по высоте (более 5 образцов) нарушает последовательность кристаллизации отливки, ведет к образованию «мостов» кристаллитов, увеличивает дефицит питания нижерасположенных слоев металла, нарушает его структурную однородность и снижает воспроизводимость результатов испытаний. Расширение размеров полости кокиля и поперечных размеров «приведенной» отливки вверх, при переходе с одной ступеньки (одного типоразмера образца) на другую ступеньку - на больший стандартный типоразмер, исключает дефицит питания нижерасположенных слоев металла отливки, газоусадочную пористость в осевой зоне и другие дефекты литья. Кроме того, при послойной разрезке ступенек приведенной отливки на заготовки плоских образцов у последних сохраняется литейная корка и первичная литая структура с характерной ориентацией структурных составляющих, подобная структура металла в контрольных зонах литых изделий, и сохраняются линейные размеры по ширине образцов и их расчетной базы в пределах каждой ступеньки.

Это позволяет обеспечить соблюдение постоянства структурного фактора и равнопрочность металла всех образцов, вырезанных из одной и той же ступеньки «приведенной» отливки, что гарантирует их взаимную идентичность, достоверность и воспроизводимость результатов испытаний.

Кокиль работает следующим образом.

При заливке кокиля металлический расплав из заливочной чаши через стояк и тангенциальный проточный питатель поступает в нижнюю часть обратного стояка и, перемещаясь вдоль его боковой стенки и по поверхности сетчатого проволочного фильтра, приобретает вращательное движение в стояке, способствующее, как это было установлено гидромоделированием на прозрачных моделях, всплытию и сепарации газов, окисных и шлаковых включений в центральной части обратного стояка в то время, как порог задерживает тяжелые неметаллические включения в донной его части. При этом проволочный сетчатый фильтр, не допуская образования всплесков и брызг металла, гасит кинетическую энергию потока расплава и обеспечивает его спокойную фильтрацию и поступление через оребренный щелевой питатель в полость кокиля.

По мере заполнения полости кокиля расплавом и кристаллизации его в нижней части кокиля, при последовательном постепенном перемерзании оребренного питателя в нижней его части, происходит перераспределение потоков металла и более горячий расплав аккумулируется в обратном стояке, уширенном кверху, обеспечивая постоянное повышение температуры поступающего в полость кокиля металла. Увеличение площади сечений в верхней части обратного стояка при уменьшении длины и оребрения щелевого питателя, наряду со ступенчатым увеличением размеров стенок отливки в зоне расположения рабочей части образцов, исключает дефицит питания нижерасположенных объемов металла и содействует последовательно-направленной их кристаллизации, обеспечивая формирование плотной бездефектной структуры отливки при ее затвердевании в кокиле предложенной конструкции.

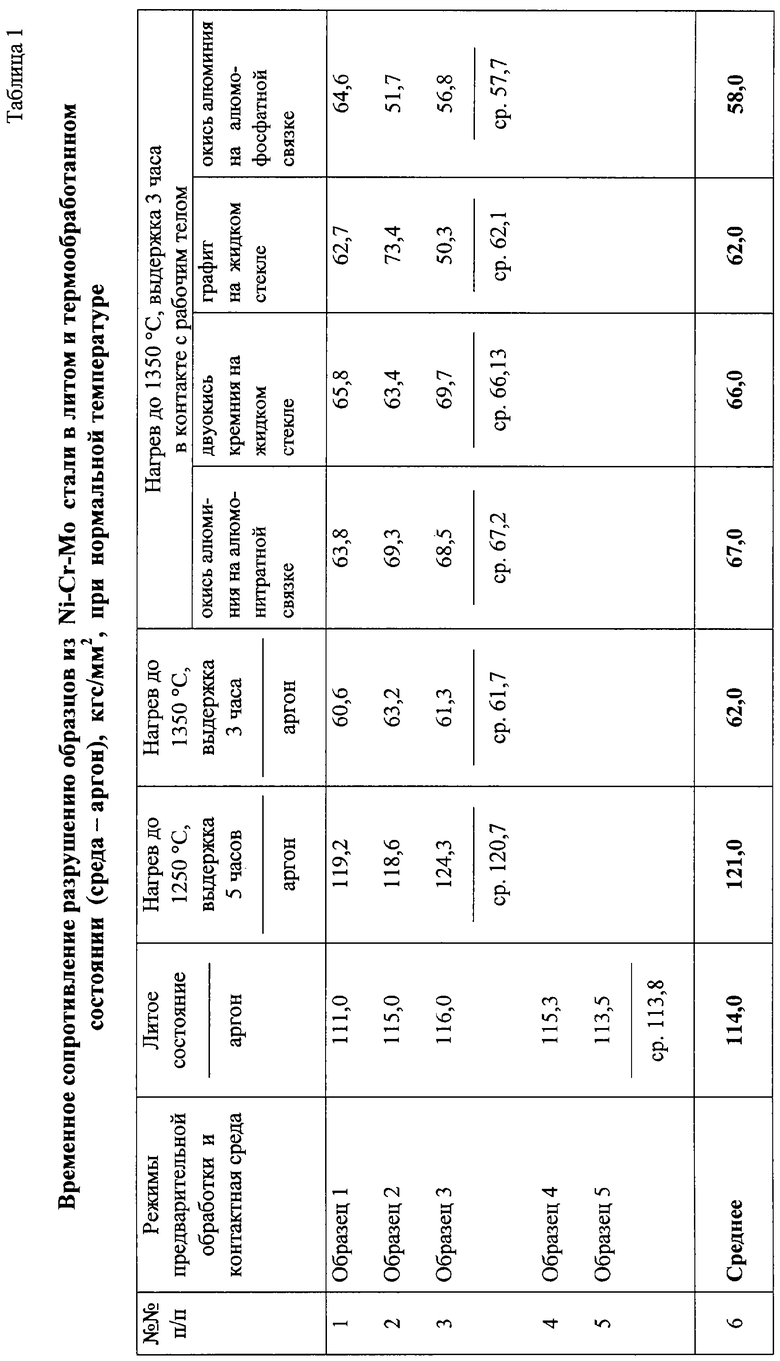

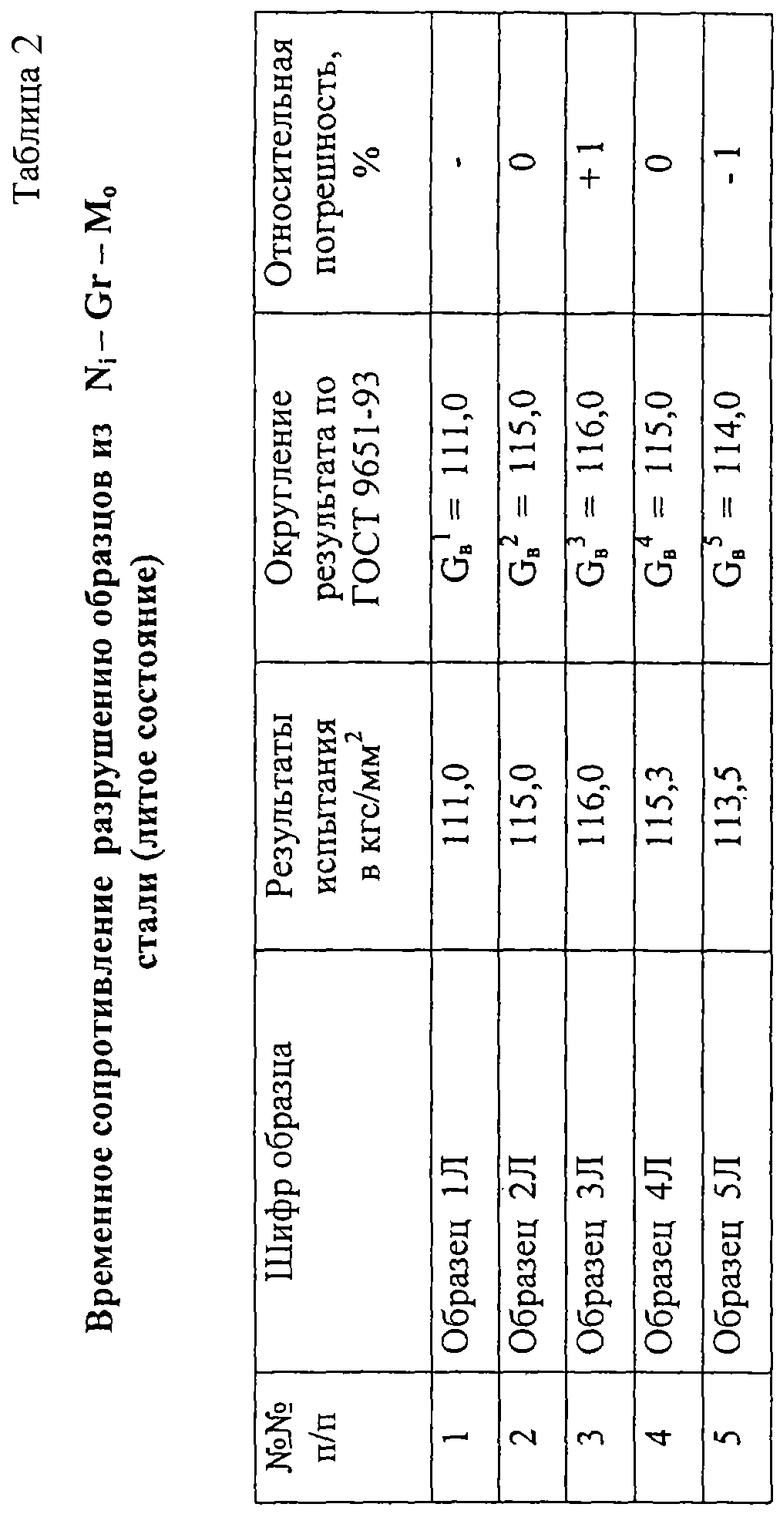

Результаты испытаний на растяжение образцов, вырезанных из одноступенчатых отливок, приведенные в заявке (табл.1 и табл.2), показывают, что отклонение результатов испытаний образцов, находившихся в литом состоянии, составляет ±1% от их среднеарифметических значений, что не может быть обеспечено другими способами получения литых образцов с литейной коркой.

Определение временного сопротивления разрушению образцов проводилось при 20°С со скоростью приложения нагрузки V=2 мм/мин. Для сравнения приведены результаты испытания идентичных образцов, находившихся в литом состоянии и подвергавшихся нагреву в нейтральной среде (аргон) при 1250 и 1350°С в течение 5-ти и 3-х часов соответственно.

Так образцы, прошедшие гомогенизацию при температуре 1250°С в среде аргона, и повысившие свою прочность на 10%, имели отклонения результатов испытаний в пределах ±2% от среднеарифметических значений.

Разброс результатов испытаний образцов последней группы, прошедших высокотемпературную обработку в контакте с 4 типами корродиентов, не превысил ±10%.

Это позволило установить значимые факторы технологического процесса и термохимическое влияние отдельных корродиентов на структурно-прочностные характеристики металла образцов, что ранее было неосуществимо.

Последнее свидетельствует о высокой однородности металла образцов, идентичности их структурного состояния и восприимчивости металла образцов к влиянию факторов внешней среды и параметров производства, что обеспечило точность и воспроизводимость результатов испытаний, а также их достоверность, которые подтверждаются данными других работ, известных из технических источников информации.

Источники информации

1. «Materials Science and Technology», Auqust 1987, vol. 3, p.665-670.

2. Дубинин Н.П. и др. Справочное пособие «Кокильное литье», М., «Машиностроение», 1967 г., с.17, табл.19, первая графа.

3. Сборник стандартов «Металлы, методы механических и технологических испытаний» «М». ГОССТАНДАРТ» 1965, с.236.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ литья в кокиль для получения плоских отливок из алюминиевых и магниевых сплавов | 2019 |

|

RU2720331C1 |

| ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ПРОЧНОСТЬ ПРИ РАСТЯЖЕНИИ | 1998 |

|

RU2149376C1 |

| СПОСОБ ФАСОННОГО ЛИТЬЯ В КОКИЛЬ КРУПНОГАБАРИТНЫХ ОТЛИВОК ИЗ МАГНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2381867C2 |

| КОКИЛЬ ДЛЯ ЛИТЬЯ ЛОПАСТЕЙ КОРАБЕЛЬНЫХ ГРЕБНЫХ ВИНТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2602314C2 |

| КОКИЛЬ ДЛЯ ОТЛИВКИ СТАНДАРТНЫХ ОБРАЗЦОВ | 2000 |

|

RU2188741C2 |

| ТЕХНОЛОГИЧЕСКАЯ ПРОБА ДЛЯ ОПРЕДЕЛЕНИЯ ЭРОЗИОННОЙ СТОЙКОСТИ ЛИТЕЙНОЙ ФОРМЫ | 2004 |

|

RU2267377C2 |

| ЛИТНИКОВАЯ СИСТЕМА С ЗУМПФ-ВСТАВКОЙ | 2013 |

|

RU2557037C2 |

| Литниковая система для заливки крупногабаритных тонкостенных отливок, представляющих собой тела вращения из магниевых сплавов в атмосфере защитного газа, в формы из ХТС | 2019 |

|

RU2738170C1 |

| КОКИЛЬ С ВЕРТИКАЛЬНЫМИ ПЛОСКОСТЯМИ РАЗЪЕМА | 1991 |

|

RU2020038C1 |

| Кокиль | 1979 |

|

SU835620A1 |

Изобретение относится к металлургии и может быть использовано для получения литых плоских стандартных образцов и образцов с концентратором напряжений. Кокиль содержит две полуформы с вертикальным разъемом, в плоскости которого расположена литниковая система. В кокиле установлены сменные вкладыши. Формообразующие поверхности вкладышей имеют ступеньки, расположенные зеркально и параллельно плоскости симметрии кокиля. Ширина ступеньки равна 1/4-1/2 ширины расчетной базы образца. Длина ступеньки равна рабочей части образца с учетом сопряжений с захватными частями. Высота ступеньки равна сумме толщин 3-5 образцов. Кокиль может быть снабжен прямоугольным стержневым элементом, расположенным симметрично оси полости кокиля и расчетной части образца. Литниковая система содержит стояк, обратный стояк с увеличивающимся кверху сечением, сетчатый фильтр, щелевой питатель с порогом и захолаживающими ребрами. Длина и количество ребер убывает кверху. Обеспечивается повышение достоверности и воспроизводимости результатов испытаний на прочность при растяжении при нормальных и повышенных температурах и физико-химических взаимодействий с корродиентами. 1 з.п. ф-лы, 3 ил., 2 табл.

при вк/в1=0,1-1,0 и вк/во=0,09-0,35,

где lk, l, lo - длина стержневого элемента концентратора напряжений, длина рабочей части и расчетной базы образца с концентратором напряжений, соответственно;

вк, во, в1 - ширина стержневого элемента концентратора напряжений, ширина образца с концентратором напряжений в целом и каждого рабочего элемента в пределах рабочей части образца, соответственно;

α0 - толщина рабочего элемента и образца в целом;

r - радиус скругления углов стержневого элемента концентратора напряжений;

Kk - безразмерный коэффициент, определенный расчетом в зависимости от величины в1;

Δlyc - величина усадки сплава в интервале температур Тсол-20°С;

Тсол - температура конца кристаллизации сплава;

20°С - температура металла отливки при нормальных условиях.

| КОКИЛЬ ДЛЯ ОТЛИВКИ СТАНДАРТНЫХ ОБРАЗЦОВ | 2000 |

|

RU2188741C2 |

| Вертикально-щелевая литниковая система | 1988 |

|

SU1646666A1 |

| Литниковая система для сифонной заливки керамических форм | 1989 |

|

SU1720782A1 |

| Литниково-питающая система | 1988 |

|

SU1688970A1 |

Авторы

Даты

2005-09-20—Публикация

2003-07-08—Подача