Изобретение относится к литейному производству, в частности к штамповке из жидкого металла.

Цель изобретения - повышение качества и физико-механических свойств отливок.

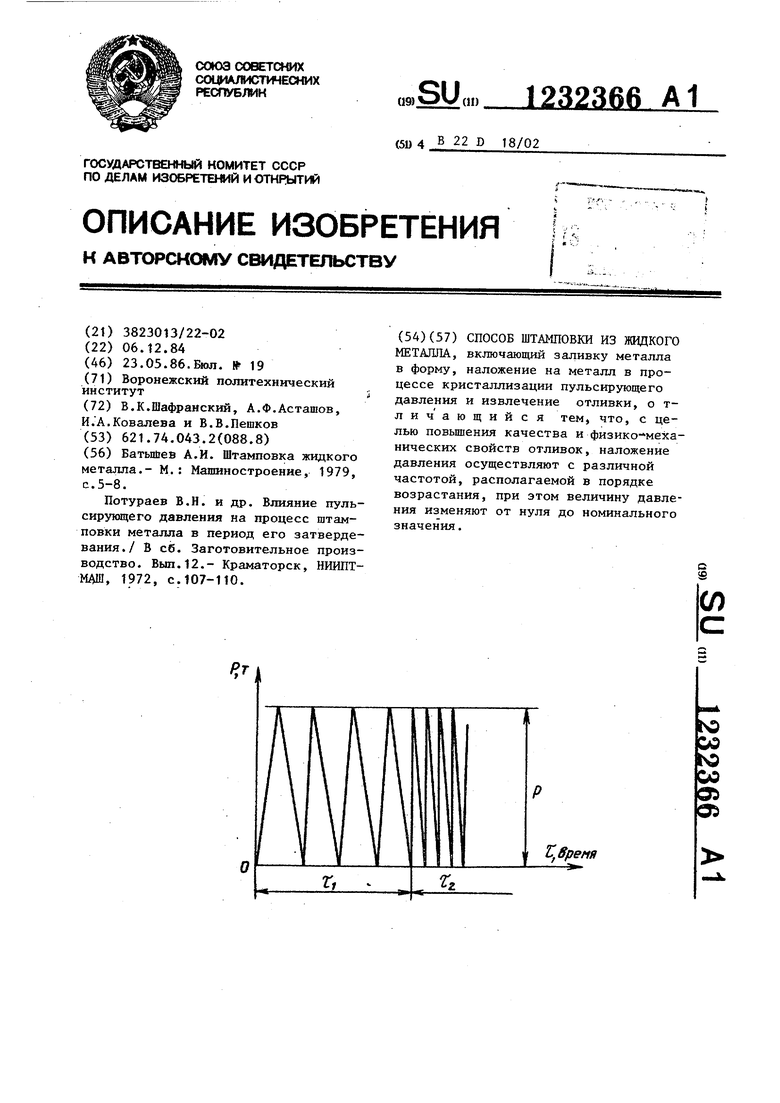

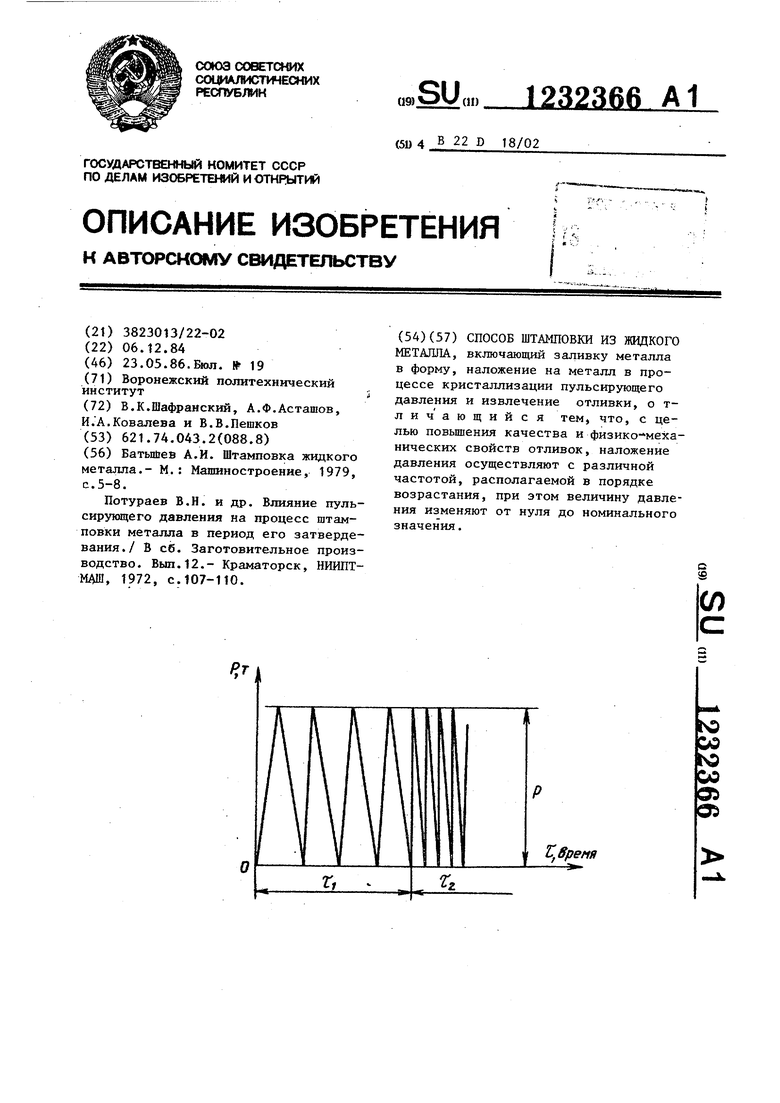

На чертеже представлен график наложения давления.

Способ осуществляют следующим образом.

В нагретую форму заливают жидкий металл и прикладывают к нему пульсирующее давление, величина которого меняется мгновенно от нуля до номинального значения. Давление приклады- 15 зерна, изменяет состав и характер

нают с различной частотой и в течение всего времени кристаллизации отливки. Величина последующей частоты пульса- ции больше величины предыдущей. При этом общее время наложения давления зависит от рода сплава, его температуры перегрева, массы отливки и ее конфигурации и определяется известной формулой

S тЧГ,

где

S m Z

толщина слоя затвердевшего металла, м;

время с момента начала затвердевания, ч; коэффициент затвердевания, м/ч;

коэффициент, зависяпщй от ма -териала литейной формы (ин- .

тенсивность теплоотвода)

Как показывают эксперименты и про веденные, расчеты, время наложения давления одной частоты пульсации Г, - это время кристаллизации расплава и составляет примерно 80% общего времени. Время наложения давления с другой частотой соответственно составляет 20% общего времени.

Фактически наложение давления с другой частотой пульсации производят после прохождения кристаллизационног периода, когда почти весь объем расплава состоит из твердой фазы. В это период для преодоления возросших сил трения требуется приложение давления с более высокой частотой.

Управление структурообразованйём отливки на основе физико-химической механики заключается в разрушении первоначально образовавшейся затвердевшей корки и.арочных мостов, что способствует равномерному распределению деформации и получению четких контуров отливки.

Причем почти мгновенное возрастание давления от О до номинального значения, повторяющееся за каждый цикл пульсации, позволяет снизить требуемое технологическое усилие при прессовании в 5-10 раз, если бы оно осуществлялось наложением давления с постоянной частотой пульсации вследствие улучшенных условий дефор- нации: при разгрузке металл хорошо течет и следовательно, образующиеся в процессе кристаллизации микродефекты, завариваются.

Все это уменьшает среднюю величину

0

5

0

5

распределения фаз, повышает однородность за счет уменьшения степени развития ликвационных процессов, равномерного распределения неметаллических включений, повышает степень дегазации расплава, и как следствие повышает физико-механические свойства отливок.

Поскольку затверд евающий расплав металла состоит одновременно из флуктуации зародьшей, образовавшихся кристаллов неодинаковой массы размеров от долей микрона до нескольких сотых мнлиметра и жидкой фазы, то пульсирующая нагрузка различной частоты, накладываемая одна за другой, весьма эффективна, так как при этом скорость перемещения образовавшихся кристаллов становится достаточной для уменьшения сил трения и сцепления, что объясняется наличием оптимума частот для каждой интенсивности пульсации, размера и массы кристаллов, которые постоянно изменяются за весь период кристаллизации. При этом в каждый момент времени для ПОА держания динамической синхронизации требуется изменение частоты нагрузки, которая по мере продвижения фронта кристаллизации, повышения сил трения и вязкости расплава должна увеличиваться.

Способ осуществляют следующим образам.

г

На прессе с пульсирующей нагрузкой 50 .устанавливают пульсатор, обладающий быстродействием при срабатывании нагрузочного клапана, герметичностью, большой пропускной способностью. Во время каждой нагрузки он подцержива- 55 ет стабильное давление в рабочей полости цилиндра пресса при изменении других парамет1)ов гидросистемы, срабатывает по давлению, величина кото40

45

.31

рого легко регулируется с пульта управления.

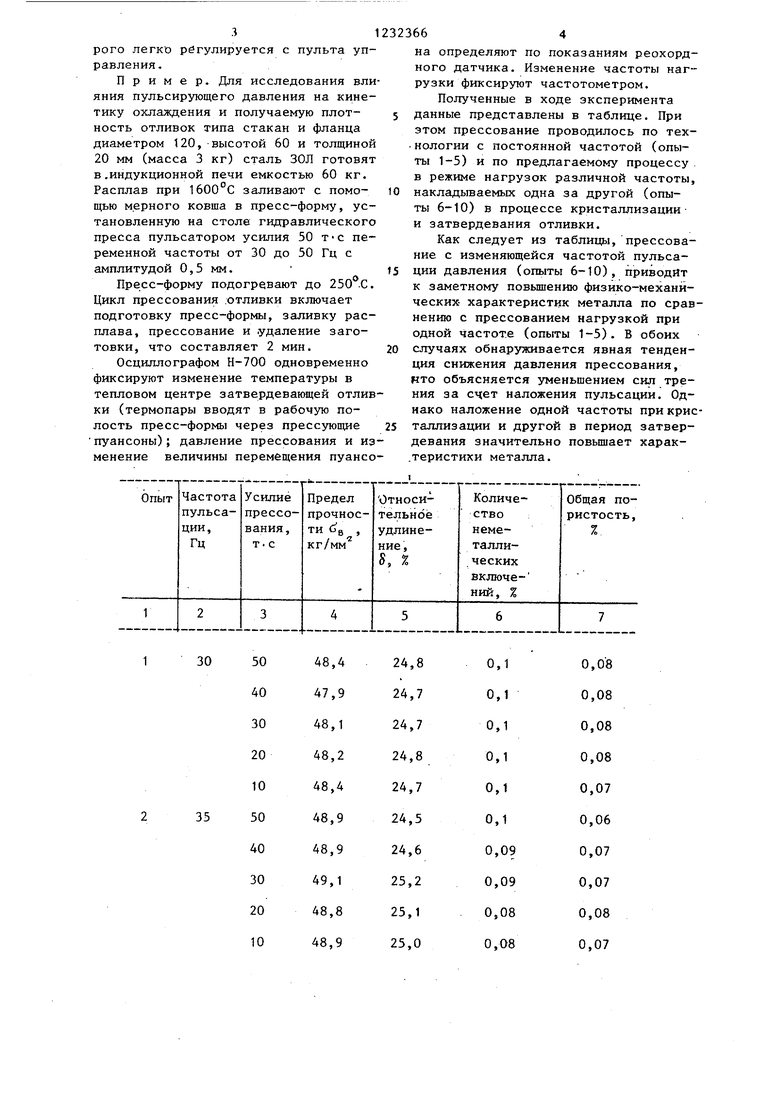

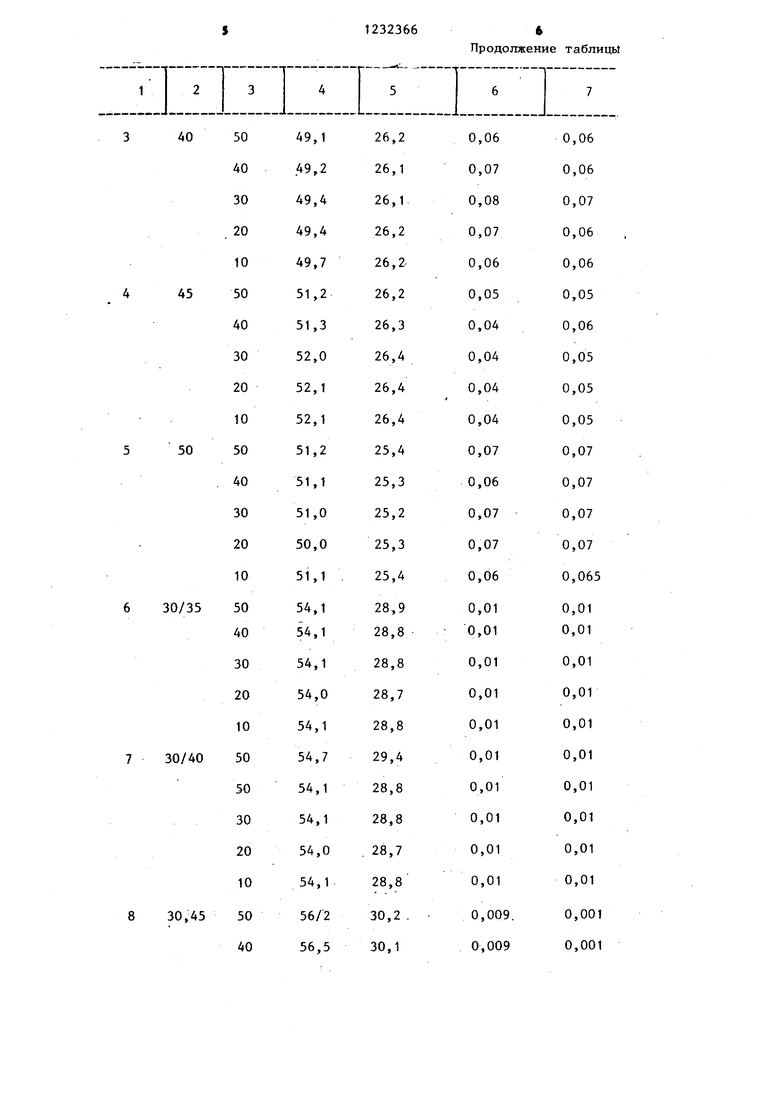

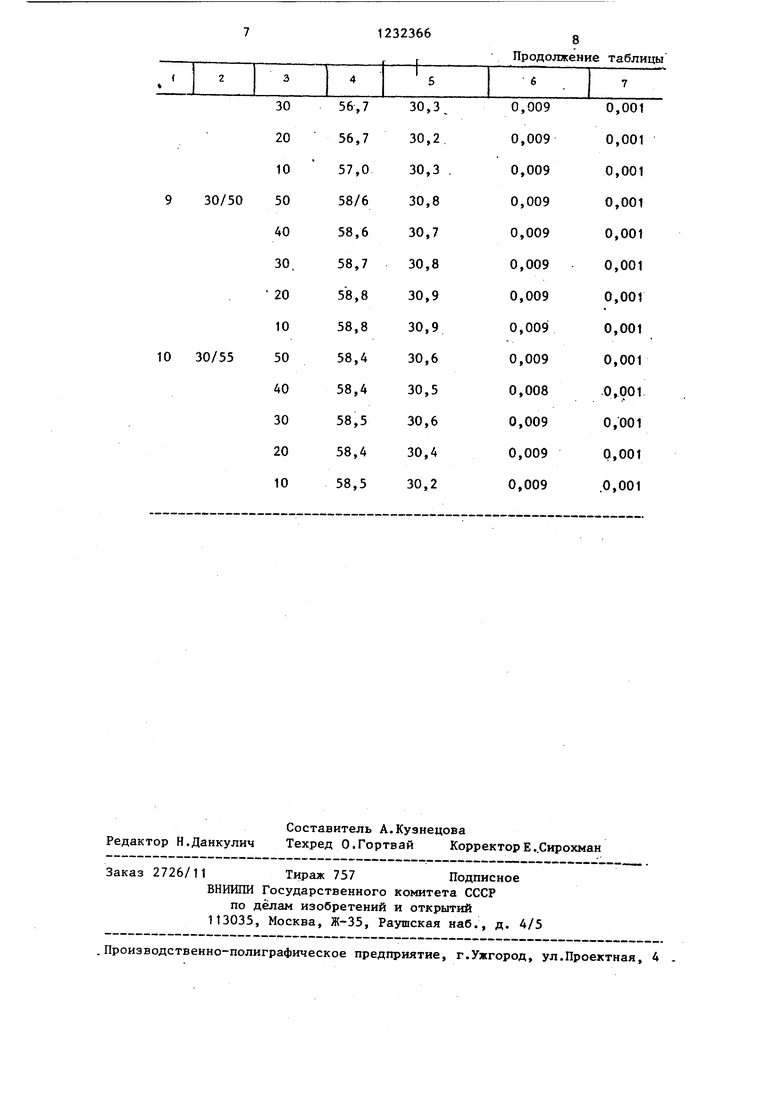

Пример. Для исследования влияния пульсирующего давления на кинетику охлаждения и получаемую плотность отливок типа стакан и фланца диаметром 120,-высотой 60 и толщиной 20 мм (масса 3 кг) сталь ЗОЛ готовят в.индукционной печи емкостью 60 кг. Расплав при 1600°С заливают с помощью мерного ковша в пресс-форму, установленную на столе гидравлического пресса пульсатором усилия 50 т-с переменной частоты от 30 до 50 Гц с амплитудой 0,5 мм.

Пресс-форму подогревают до 250 .С. Цикл прессования .отливки включает подготовку пресс-формы, заливку расплава, прессование и удаление заготовки, что составляет 2 мин.

Осциллографом Н-700 одновременно фиксируют изменение температуры в тепловом центре затвердевающей отливки (термопары вводят в рабочую полость пресс-формы через прессующие пуансоны); давление прессования и изменение величины перемещения пуансо30

35

323664

на определяют по показаниям реохорд- ного датчика. Изменение частоты нагрузки фиксируют частотометром. Полученные в ходе зксперимента

5 данные представлены в таблице. При этом прессование проводилось по тех- нологии с постоянной частотой (опыты 1-5) и по предлагаемому процессу в режиме нагрузок различной частоты,

10 накладьтаемых одна за другой (опыты 6-10) в процессе кристаллизации- и затвердевания отливки.

Как следует из таблицы, прессование с изменяющейся частотой пульса15 ции давления (опыты 6-10), приводят к заметному повьшению физико-механических- характеристик металла по сравнению с прессованием нагрузкой при одной частоте (опыты 1-5). В обоих

0 случаях обнаруживается явная тенденция снижения давления прессования, НТО объясняется уменьшением сил трения за счет наложения пульсации. Однако наложение одной частоты при крис5 таллизации и другой в период затвердевания значительно повьщгает харак- .теристихи металла.

0,08 0,08 0,08 0,08 0,07 0,06 0,07 0,07 0,08 0,07

Продолжение таблицы

Редактор Н.Данкулич

Составитель А.Кузнецова

Техред О.Гортвай КорректорЕ..Сирохман

Заказ 2726/11 Тираж 757Подписное

ВНИШШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

8

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2252108C2 |

| Способ получения слитков | 1982 |

|

SU1082557A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ЖИДКОЙ ШТАМПОВКИ И ГОРЯЧЕЙ ДЕФОРМАЦИИ | 2002 |

|

RU2233728C1 |

| Способ определения скорости затвердевания металла при литье с кристаллизацией под давлением | 1987 |

|

SU1537367A1 |

| Способ изготовления чугунных прокатных валков | 1981 |

|

SU1009605A1 |

| Способ прессования изделий из порошка | 1981 |

|

SU996101A1 |

| Способ внепечной обработки литой стали | 1989 |

|

SU1693082A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ЛИТЬЕМ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2193945C2 |

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ СПЛАВОВ, АЛЮМИНИЕВЫЙ СПЛАВ И СПОСОБ ПРОИЗВОДСТВА ИЗ НЕГО ПРОМЕЖУТОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2111826C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ В УСЛОВИЯХ РЕЗОНАНСНЫХ КОЛЕБАНИЙ СТРУКТУРНЫХ ЧАСТИЦ МАТЕРИАЛА | 2002 |

|

RU2246378C2 |

| Батьпйев А.И | |||

| Штамповка жидкого металла.- М.: Машиностроение, 1979, с.5-8 | |||

| Потураев В.Н | |||

| и др | |||

| Влияние пуль- сирукщего давления на процесс штамповки металла в период его затвердевания./ В сб | |||

| Заготовительное производство | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1986-05-23—Публикация

1984-12-06—Подача