Изобретение относится к химической промышленности, преимущественно к химии лаков и красок, и может быть использовано в производстве свинцового сурика.

Цель изобретения - повышение эффективности процесса окисления путем сокращения времени и увеличения выхода продукта, термически устойчивого до 800°С. а также улучшение его качества.

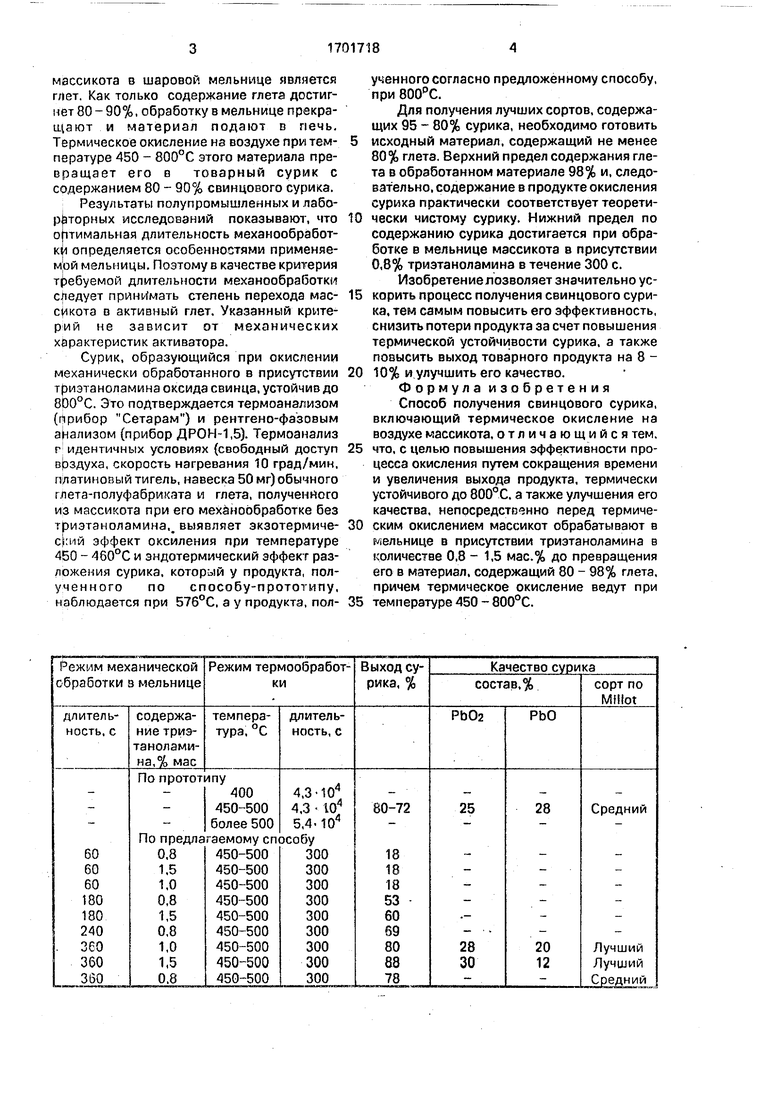

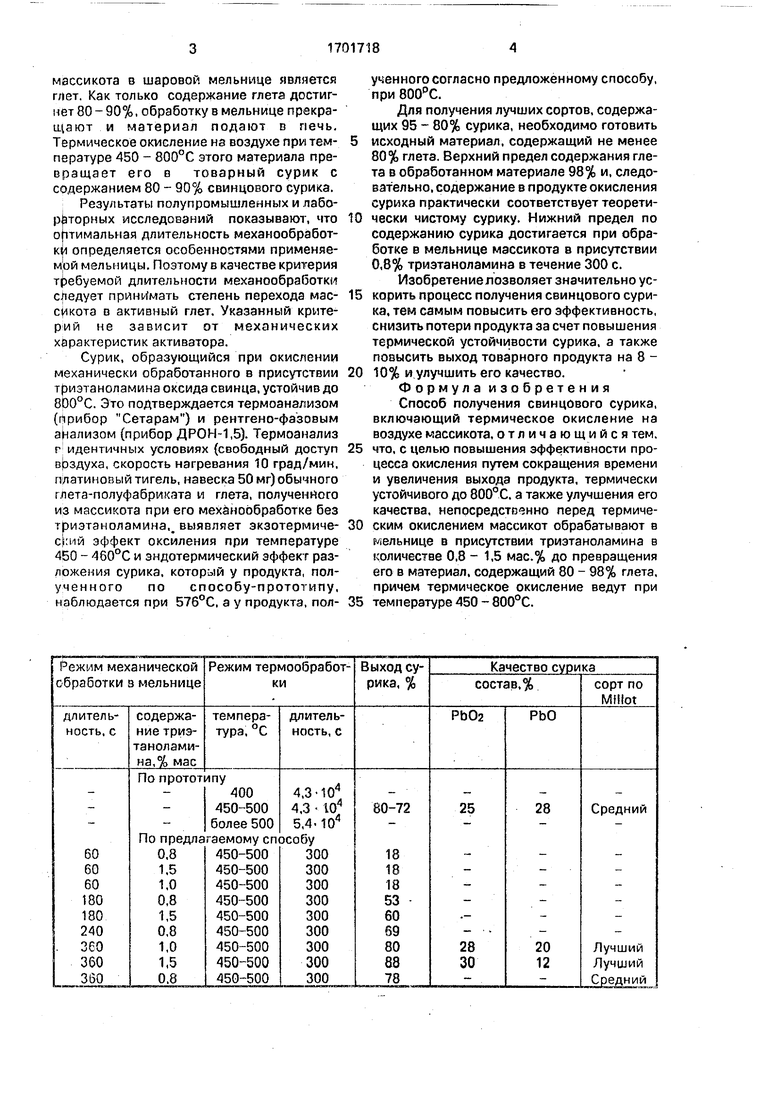

Пример. Порошкообразный массикот состава: 98,8% желтой ромбической окиси свинца, 0,0003% железа, 0,1% влаги, остальное - нерастворимые в азотной кислоте и воде вещества, подвергают обработке в вибрационной мельнице при комнатной . температуре в стальных барабанах стальными шариками диаметром 5 - 8 мм с амплитудой 5 мм и частотой колебаний 3000 в присутствии 1,0% триэтаноламина в течение 300 ± 10 с. Затем полученный промежуточный продукт подвергают термическому окислению на воздухе при 500°С в течение не менее 300 с. В готовом продукте определяют выход сурика и классифицируют его по качеству. Результаты определения качества сурика в зависимости от условий проведения процесса и содержания триэтаноламина в исходной смеси приведены в таблице.

Как показывают результаты рентгено- фазового анализа, промежуточным продуктом после механической обработки

XI

о

VI

00

массикота в шаровой мельнице является глет. Как только содержание глета достигнет 80 - 90%, обработку в мельнице прекра- щают и материал подают в печь. Термическое окисление на воздухе при температуре 450 - 800°С этого материала превращает его в товарный сурик с содержанием 80 - 90% свинцового сурика.

Результаты полупромышленных и лабо- рйторных исследований показывают, что ортимальная длительность механообработ- KJI определяется особенностями применяе- мельницы. Поэтому в качестве критерия требуемой длительности механообработки следует принимать степень перехода массикота в активный глет. Указанный критерий не зависит от механических характеристик активатора.

Сурик, образующийся при окислении механически обработанного в присутствии триэт аноламина оксида свинца, устойчив до 800°С. Это подтверждается термоанализом (прибор Сетарам) и рентгено-фазовым анализом (прибор ДРОН-1,5). Термоанализ г идентичных условиях (свободный доступ вЬздуха, скорость нагревания 10 град/мин, платиновый тигель, навеска 50 мг) обычного глета-полуфабриката и глета, полученного из массикота при его механообработке без триэтаноламинач выявляет экзотермиче- с|:ий эффект оксиления при температуре 4БО - 460°С и эндотермический эффект разложения сурика, который у продукта, полученного по способу-прототипу, наблюдается при 576°С, а у продукта, полученного согласно предложенному способу, при 800°С.

Для получения лучших сортов, содержащих 95 - 80% сурика, необходимо готовить

исходный материал, содержащий не менее 80% глета. Верхний предел содержания глета в обработанном материале 98% и, следовательно, содержание в продукте окисления сурика практически соответствует теоретически чистому сурику. Нижний предел по содержанию сурика достигается при обработке в мельнице массикота в присутствии 0,8% триэтаноламина в течение 300 с.

Изобретение лозволяет значительно ускорить процесс получения свинцового сурика, тем самым повысить его эффективность, снизить потери продукта за счет повышения термической устойчивости сурика, а также повысить выход товарного продукта на 8 10% и улучшить его качество.

Формула изобретения Способ получения свинцового сурика, включающий термическое окисление на воздухе массикота, отличающийся тем.

что, с целью повышения эффективности процесса окисления путем сокращения времени и увеличения выхода продукта, термически устойчивого до 800°С, а также улучшения его качества, непосредственно перед термическим окислением массикот обрабатывают в мельнице в присутствии триэтаноламина в количестве 0,8 -1,5 мас.% до превращения его в материал, содержащий 80 - 98% глета, причем термическое окисление ведут при

температуре 450-800°С.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения свинцового сурика | 1988 |

|

SU1638146A1 |

| Способ получения свинцового сурика | 1988 |

|

SU1721067A1 |

| Способ производства глета свинцового альфа-модификации | 2018 |

|

RU2678057C1 |

| Аппарат для получения сурика | 1925 |

|

SU5549A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОГО СВИНЦОВО-МАРГАНЦЕВОГО СИККАТИВА | 1998 |

|

RU2141499C1 |

| СПОСОБ И АППАРАТ ДЛЯ ПОЛУЧЕНИЯ СВИНЦОВОГО СУРИКА | 1925 |

|

SU4579A1 |

| Способ получения сурика, для производства свинцовых аккумуляторов | 1938 |

|

SU63507A1 |

| ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ, В ЧАСТНОСТИ, ДЛЯ ПОЛУЧЕНИЯ ОКСИДА СВИНЦА ОБЖИГОМ МАССИКОТА | 1990 |

|

RU2070308C1 |

| Способ получения порошка титаната свинца | 1982 |

|

SU1070867A1 |

| Способ получения свинцово-сурьмянистых порошков из отходов сплава ССу3 в керосине осветительном | 2022 |

|

RU2805515C1 |

Изобретение относится к химической промышленности, преимущественно к химии лаков и красок, и может быть использовано в производстве свинцового сурика, применяемого в качестве антикоррозионного пигмента. Цель изобретения - повышение эффективности процесса окисления путем сокращения времени получения свинцового сурика и увеличение выхода продукта, термически устойчивого до 800°С, а также улучшение его качества. Исходный материал для получения сурика - массикот (желтая ромбическая окись свинца) непосредственно перед термическим окислением обрабатывается в мельнице в присутствии триэтаноламина в количестве 0.8 - 1,5% до предотвращения его в материал, содержащий 80-98% глета (красная тетрагональная окись свинца), затем подвергается термическому окислению на воздухе при температуре 450 - 800°С. Материал окисляется, превращаясь в товарный продукт с содержанием 80 - 98% свинцового сурика. Время термической обработки определяется только временем, необходимым для нагрева до заданной температуры. 1 табл. сл с

| Авторское свидетельство СССР N 256137,кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1991-12-30—Публикация

1988-12-14—Подача