Изобретение относится к технике классификации материалов, в частности к барабанным грохотам гидравлического грохочения, и может быть использовано, например, в горной промышленности.

Известен барабанный грохот, включающий привод, цилиндрическое решето, на внутренней поверхности которого в месте загрузки закреплены пластины под острым углом к продольной оси решета 1.

Указанный барабанный грохот характери зуется тем, что эффективность грохочения хрупкого материала относительно невелика из-за высокой скорости враш,ения барабана.

Наиболее близким к изобретению является барабанный грохот, включающий вращаюш.ееся цилиндрическое сито, размеш.енное на наклонном в сторону разгрузки валу, загрузочный желоб, выход которого направлен на расположенную со стороны загрузочного торца сита и жестко связанную с ним лопастную турбину 2.

Однако вследствие ударного взаимодействия лопастей турбины с пульпой происходит с одной стороны относительно быстрый износ лопастей, а с другой - переизмельчение хрупкого материала (например, угля), что в целом приводит к уменьшению надежности конструкции и качества мокрого грохочения.

Цель изобретения - повышение надежности конструкции и эффективности мокрого грохочения за счет снижения степени переизмельчения хрупкого материала.

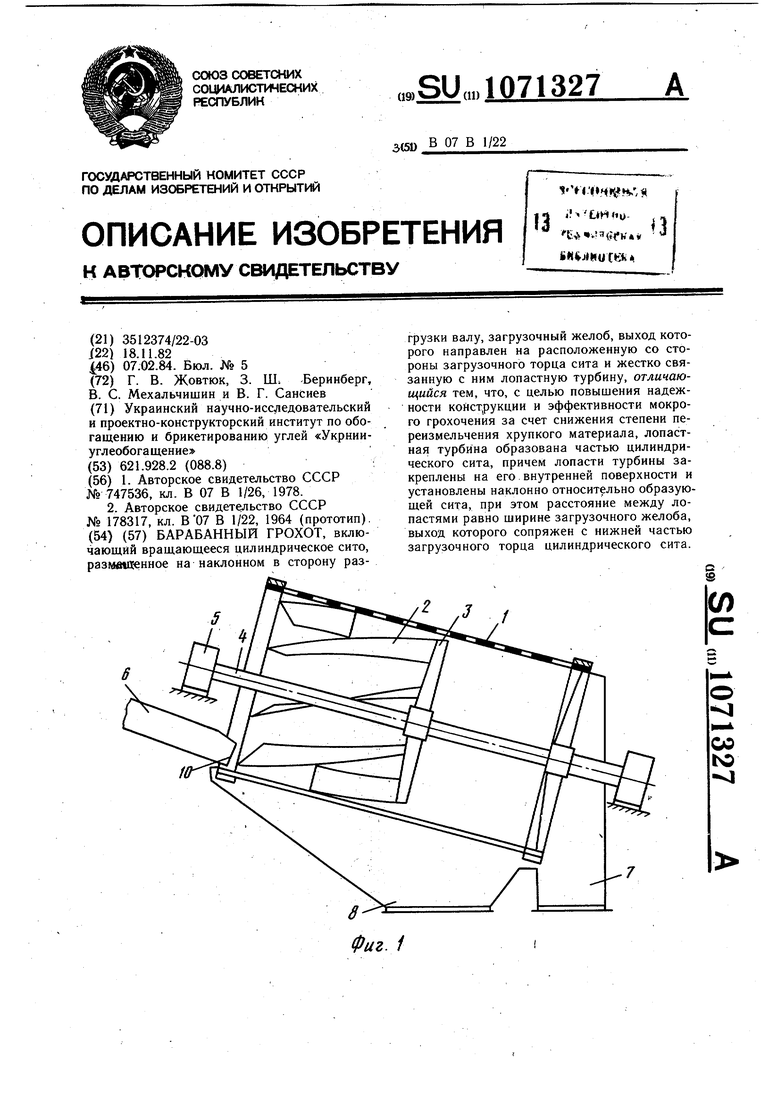

Поставленная цель достигается тем, что в барабанном грохоте, включающем вращающееся цилиндрическое сито, размещенное на наклонном в сторону разгрузки валу, загрузочный желоб, выход которого направлен на расположенную со стороны загрузочного торца сита и жестко связанную с ним лопастную турбину, последняя образована частью цилиндрического сита, причем лопасти турбины закреплены на его внутренней поверхности и установлены наклонно относ.ительно образующей сита, при этом расстояние между лопастями равно ширине загрузочного желоба, выход которого сопряжен с нижней частью загрузочного торца цилиндрического сита.

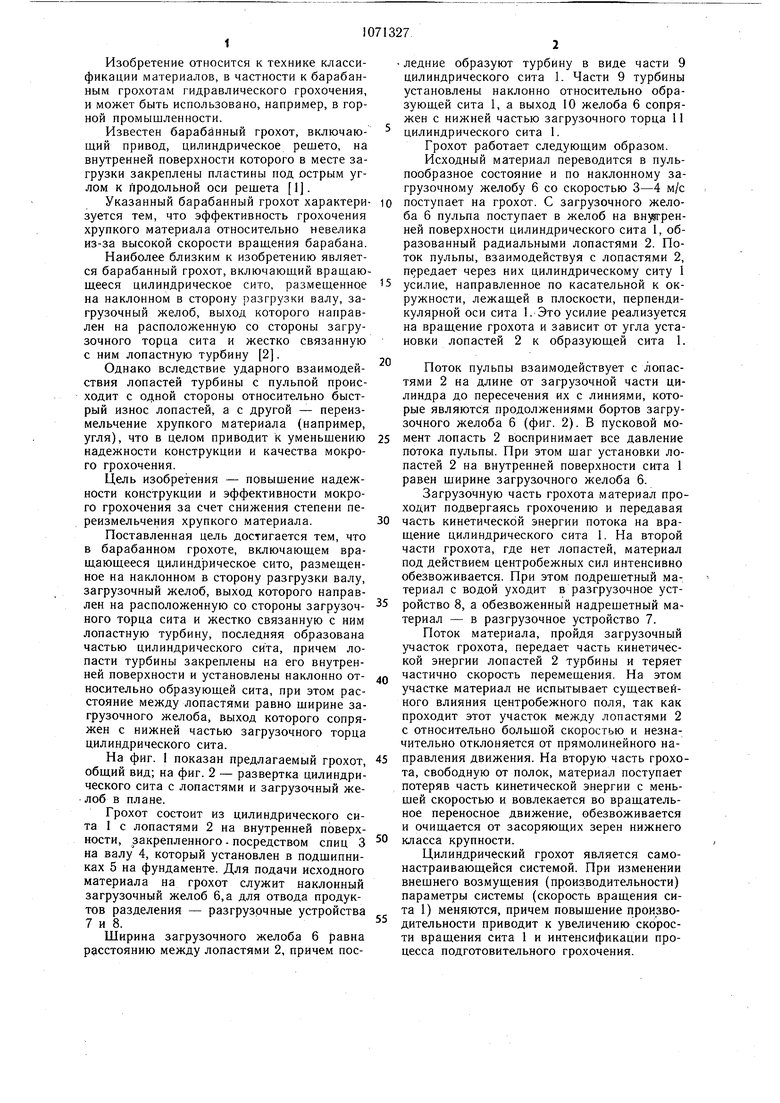

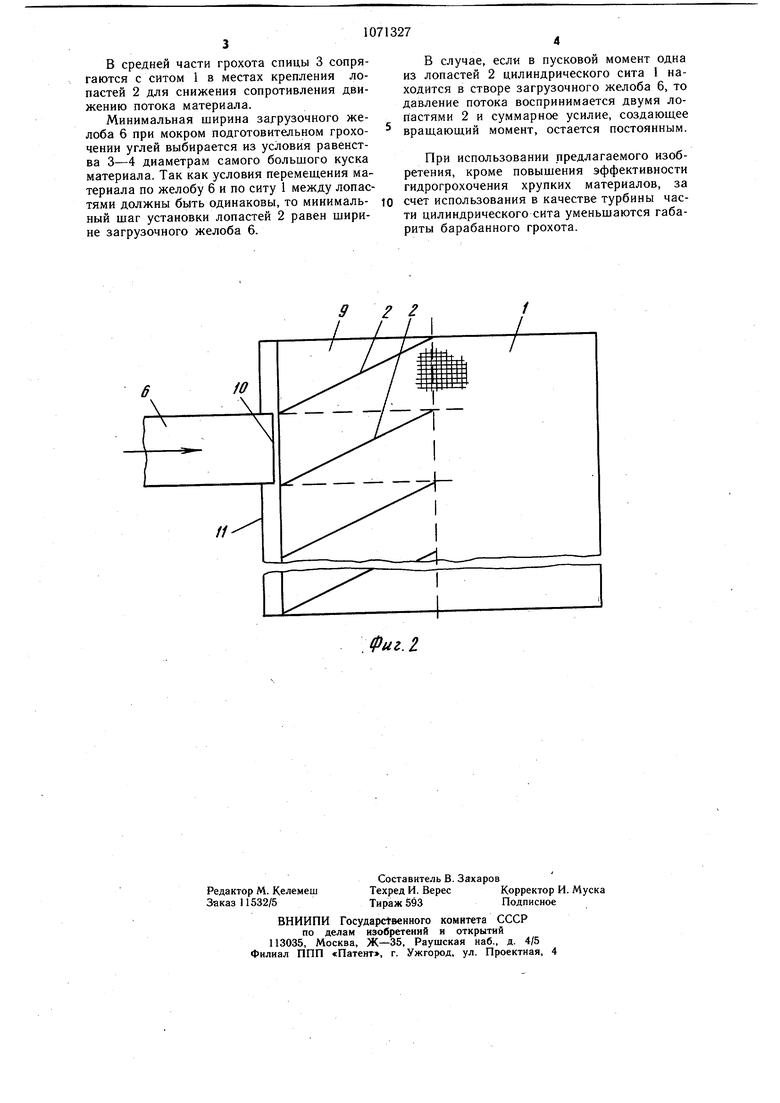

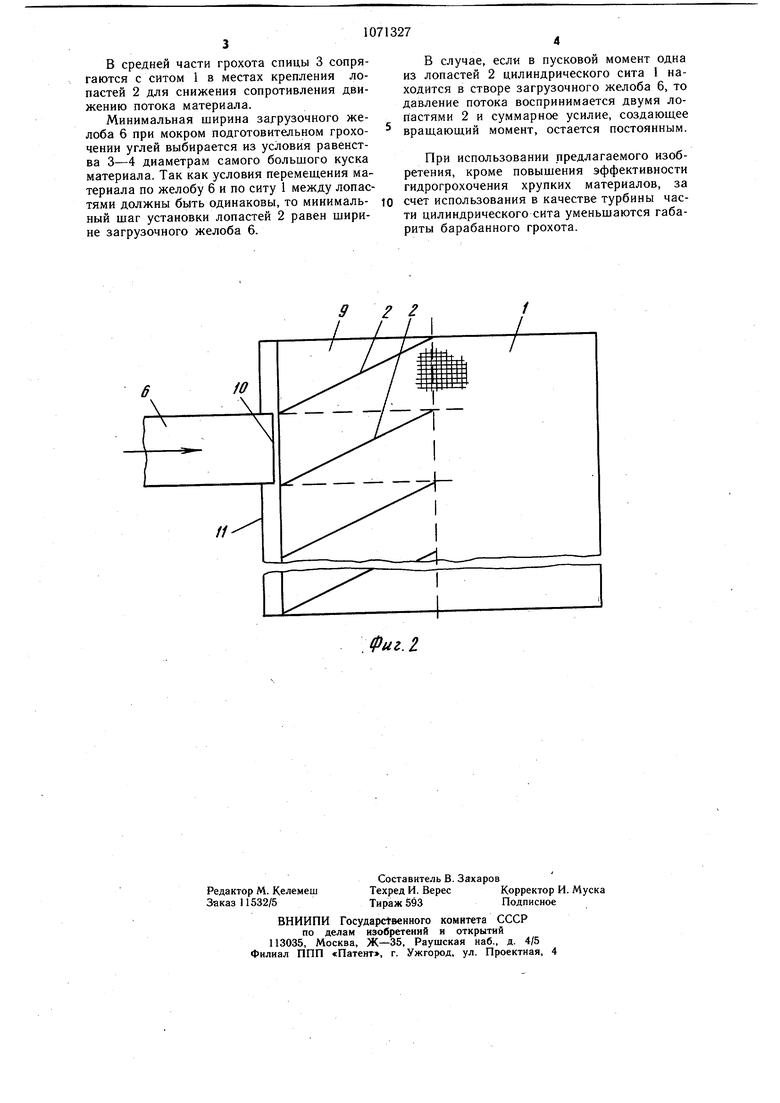

На фиг. 1 показан предлагаемый грохот, общий вид; на фиг. 2 - развертка цилиндрического сита с лопастями и загрузочный желоб в плане.

Грохот состоит из цилиндрического сита 1 с лопастями 2 на внутренней поверхности, закрепленного - посредством спиц 3 на валу 4, который установлен в подшипниках 5 на фундаменте. Для подачи исходного материала на грохот служит наклонный загрузочный желоб 6, а для отвода продуктов разделения - разгрузочные устройства 7 и 8.

Ширина загрузочного желоба 6 равна расстоянию между лопастями 2, причем последние образуют турбину в виде части 9 цилиндрического сита 1. Части 9 турбины установлены наклонно относительно образующей сита 1, а выход 10 желоба 6 сопряжен с нижней частью загрузочного торца 11 цилиндрического сита 1.

Грохот работает следующим образом.

Исходный материал переводится в пульпообразное состояние и по наклонному загрузочному желобу 6 со скоростью 3-4 м/с поступает на грохот. С загрузочного желоба 6 пульпа поступает в желоб на внр-ренней поверхности цилиндрического сита 1, образованный радиальными лопастями 2. Поток пульпы, взаимодействуя с лопастями 2, передает через них цилиндрическому ситу 1 усилие, направленное по касательной к окружности, лежащей в плоскости, перпендикулярной оси сита 1. Это усилие реализуется на вращение грохота и зависит от угла установки лопастей 2 к образующей сита 1.

Поток пульпы взаимодействует с лопастями 2 на длине от загрузочной части цилиндра до пересечения их с линиями, которые являются продолжениями бортов загрузочного желоба 6 (фиг. 2). В пусковой момент лопасть 2 воспринимает все давление потока пульпы. При этом щаг установки лопастей 2 на внутренней поверхности сита 1 равен щирине загрузочного желоба 6.

Загрузочную часть грохота материал проходит подвергаясь грохочению и передавая часть кинетической энергии потока на вращение цилиндрического сита 1. На второй части грохота, где нет лопастей, материал под действием центробежных сил интенсивно обезвоживается. При этом подрешетный материал с водой уходит в разгрузочное устройство 8, а обезвоженный надрешетный материал - в разгрузочное устройство 7.

Поток материала, пройдя загрузочный участок грохота, передает часть кинетической энергии лопастей 2 турбины и теряет частично скорость перемещения. На этом участке материал не испытывает существейного влияния центробежного поля, так как проходит этот участок между лопастями 2 с относительно больщой скоростью и незначительно отклоняется от прямолинейного направления движения. На вторую часть грохота, свободную от полок, материал поступает потеряв часть кинетической энергии с меньшей скоростью и вовлекается во вращательное переносное движение, обезвоживается и очищается от засоряющих зерен нижнего класса крупности.

Цилиндрический грохот является самонастраивающейся системой. При изменении внешнего возмущения (производительности) параметры системы (скорость вращения сита 1) меняются, причем повышение производительности приводит к увеличению скорости вращения сита 1 и интенсификации процесса подготовительного грохочения.

В средней части грохота спицы 3 сопрягаются с ситом 1 в местах крепления лопастей 2 для снижения сопротивления движению потока материала.

Минимальная ширина загрузочного желоба 6 при мокром подготовительном грохочении углей выбирается из условия равенства 3-4 диаметрам самого большого куска материала. Так как условия перемещения материала по желобу 6 и по ситу 1 между лопастями должны быть одинаковы, то минимальный шаг установки лопастей 2 равен ширине загрузочного желоба 6.

В случае, если в пусковой момент одна из лопастей 2 цилиндрического сита I находится в створе загрузочного желоба 6, то давление потока воспринимается двумя лопастями 2 и суммарное усилие, создающее вращающий момент, остается постоянным.

При использовании предлагаемого изобретения, кроме повышения эффективности гидрогрохочения хрупких материалов, за счет использования в качестве турбины части цилиндрического сита уменьшаются габариты барабанного грохота.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный грохот | 1979 |

|

SU858948A1 |

| УСТРОЙСТВО для ОБЕЗВОЖИВАНИЯ ПУЛЬПЫ | 1966 |

|

SU178317A1 |

| БЕССИТНОЕ УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ ПО КРУПНОСТИ | 2008 |

|

RU2382684C1 |

| СПОСОБ И УСТРОЙСТВО ОБОГАЩЕНИЯ ПЕСКОВ РОССЫПНЫХ МЕСТОРОЖДЕНИЙ ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2020 |

|

RU2736020C1 |

| Гидравлический грохот | 1973 |

|

SU733743A1 |

| Барабанный грохот | 1977 |

|

SU713610A1 |

| Конусный грохот | 1990 |

|

SU1777971A1 |

| Способ грохочения | 1979 |

|

SU871828A1 |

| БАРАБАННЫЙ ГРОХОТ ДЛЯ МОКРОГО ГРОХОЧЕНИЯ | 1991 |

|

RU2007227C1 |

| Конический грохот | 1983 |

|

SU1118433A1 |

БАРАБАННЫЙ ГРОХОТ, включающий вращающееся цилиндрическое сито, размещенное на наклонном в сторону разгрузки валу, загрузочный желоб, выход которого направлен на расположенную со стороны загрузочного торца сита и жестко связанную с ним лопастную турбину, отличающийся тем, что, с целью повыщения надежности конструкции и эффективности мокрого грохочения за счет снижения степени переизмельчения хрупкого материала, лопастная турбина образована частью цилиндрического сита, причем лопасти турбины закреплены на его внутренней поверхности и установлены наклонно относительно образующей сита, при этом расстояние между лопастями равно ширине загрузочного желоба, выход которого сопряжен с нижней частью загрузочного торца цилиндрического сита. (Л со ю иг. 1

фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вибрационно-центробежный сепаратор | 1978 |

|

SU747536A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО для ОБЕЗВОЖИВАНИЯ ПУЛЬПЫ | 0 |

|

SU178317A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-02-07—Публикация

1982-11-18—Подача