Изобретение относится к обогащению полезных ископаемых, а именно к средствам для тонкого грохочения, и может быть использовано для разделения тонкозернистых материалов по крупности 0,05-1,0 мм в горнорудной, угольной, строительной и химической промышленности.

Известен конусный грохот, используемый в обогащении полезных ископаемых, а именно для классификации и обезвоживания зернистых материалов. Согласно изобретению, конусный грохот содержит корпус, размещенные в корпусе верхнюю просеивающую поверхность в виде усеченного конуса, нижнюю просеивающую поверхность- в виде многогранной усеченной пирамиды.

Верхняя просеивающая поверхность снабжена размещенными по высоте параллельными кольцевыми площадками, каждая из которых выполнена с конической направляющей насадкой по внутреннему ее диаметру. Участки просеивающей поверхности между кольцевыми площадками снабжены индивидуальными патрубками для подвода питания.

Грохот имеет недостаточную эффективность процесса разделения из-за неравномерного распределения материала на конических ситах, так как при увеличении диаметра конических сит и малой начальной скорости исходного материала поток не замыкается на кольцевой площадке и часть участков просеивающей поверхности является незагруженной. Кроме .ого, отверстия рабочей поверхности сит забиваются при разделении материала по малой граничной крупности (0,05-0,2 мм), что приводит к снижению эффективности разделения. В представленной конструкции грохота отсутствует возможность изменять направление движения материала в противоположную сторону, что приводит к чрезмерному износу кромок колосников с одной

ел

с

VI

VI ю VJ

стороны и способствует провалу в подре- шетное пространство некондиционных по крупности зерен.

Известен конический грохот, используемый для обесшламливания питания отсадочных машин мелкого зерна, обезвоживания крупнозернистых материалов и классификации шламов перед флотацией. Конический грохот имеет корпус, внутри которого расположена обезвоживающая поверхность из щелевидных сит, включающая обращенные большими основаниями вверх верхнюю и нижнюю конические части сита, между которыми расположена слегка наклоненная к аппарату сплошная кольцевая площадка. В верхней части корпус имеет загрузочное устройство, обеспечивающее тангенциальный подвод пульпы на верхнюю часть сита и позволяющее с помощью перекидного шибера менять направление входа пульпы в аппарат. Верхняя часть обезвоживающей поверхности выполнена из отдельных, одинаковых по размеру, взаимозаменяемых элементов трапециевидной формы. Нижняя пирамидальная часть обезвоживающей поверхности также оборудована одинаковыми по размеру взаимозаменяемыми элементами трапециевидной формы. Каждый элемент устанавливается независимо s специальные пазы каркаса из профильного железа, уплотненные поролоном или резиной. Специального крепления элементов нет. Недостатком конического грохота является низкая эффективность процесса разделения из-за неравномерного распределения материала по длине окружности оснований верхней и нижней конических частей просеивающей поверхности, что обуславливается независимостью замыкания потока на кольцевой площадке при увеличении диаметра аппарата или снижении скорости поступления исходной пульпы. Трудоемким является установка и замена отдельных секций сит, так из-за от- сутствия их специального крепления необходимо применять газосварочные работы.

В качестве прототипа выбран конический грохот, включающий подводящий пульповод в виде центральной поворотной трубы с диаметрально расположенными на нем подводящими патрубками сегментной формы, коническое сито, выводные патрубки и бункер.

Недостатком такого конического грохота является износ кромок колосников сита с одной стороны, увеличение размера щели, что приводит к провалу некондиционных по крупности зерен в подрешетный продукт. При этом из-за неравномерного износа колосников с обеих сторон приходится часто осуществлять замену сит. Это приводит к значительному увеличению затрат на техническое обслуживание грохота. Так, при эксплуатации грохота для тонкого грохочения с плоской просеивающей поверхностью типа ГПГ-0,75 на Днепропетровском ГОКе необходимо из-за износа сит осуществлять ручным способом их поворот каждые 120-150

ч. Коме того, отверстия рабочей поверхности сит забиваются. Все это приводит к снижению эффективности грохочения, а также к увеличению затрат на обслуживание грохота.

Цель изобретения - повышение эффективности грохочения тонкодисперсных материалов и удобства обслуживания грохота. Поставленная цель достигается тем, что грохот, включающий корпус, расположенное в корпусе коническое сито, патрубки выгрузки надрешетного и подрешетного продуктов, сообщенные, соответственно, с нижней частью сита и корпуса, пульповод в виде трубы, закрепленной в верхней части

корпуса соосно ему, распределительные патрубки с одинаковым направлением выходных торцов сообщенные с пульповодом и расположенные на нем диаметрально,- снабжен цилиндрическим коллектором для

подачи пульпы и сообщенными с ним дополнительными распределительными патрубками, причем коллектор установлен коаксиально в пульповоде и прикреплен к его днищу, дополнительные патрубки расположены попарно с основными, а выходные торцы дополнительных патрубков обращены в сторону, противоположную выходным торцам основных.

Сито выполнено из секций трапециевидной формы, закрепленных в нижней части посредством расположенного внутри сита фиксатора в виде полого усеченного конуса с внешней боковой поверхностью из

эластичного материала, установленного с возможностью перемещения в вертикальной плоскости, каждая секция в верхней части закреплена посредством зажимов в виде пластин с эластичным покрытием, установленным с возможностью перемещения в вертикальной плоскости и изменении угла наклона, кроме этого грохот снабжен пневматическими высокочастотными вибраторами, каждый из которых установлен на

5 корпусе под секцией сита с возможностью взаимодействия с последней.

Предлагаемая конструкция грохота позволяет повысить эффективность грохочения тонкодисперсных материалов и удобство его обслуживания.

Установка на пульповоде параллельно с каждым распределительным патрубком дополнительного спаренного с ним распределительного патрубка, выпускной конец которого повернут в противоположную сто- рону, позволяет при подаче пульпы на один или другой ряд распределительных патрубков менять на 180° направление потока относительно продольно расположенных колосников конической просеивающей по- верхности. Периодическое изменение направления потока по мере износа кромок колосников с одной или другой сторон позволяет избежать чрезмерного увеличения ширины щели и провала в подрешетный продукт некондиционных крупных зерен. При этом значительно увеличивается срок службы секций конического сита, так как из-за равномерного износа колосников с обеих сторон не происходит значительного увеличения ширины щели и не требуется частая замена секций сит. Указанные конструктивные особенности грохота позволяют повысить эффективность процесса грохочения и уменьшить затраты на техническое обслуживание сит.

Снабжение каждой трапециевидной секции индивидуальным пневматическим высокочастотным вибратором позволяет за счет простукивания всех участков кониче- ской просеивающей поверхностей, исключить забивку отверстий сернами, разорвать пленку воды на рабочей поверхности и, таким образом, значительно интенсифицировать процесс грохочения.

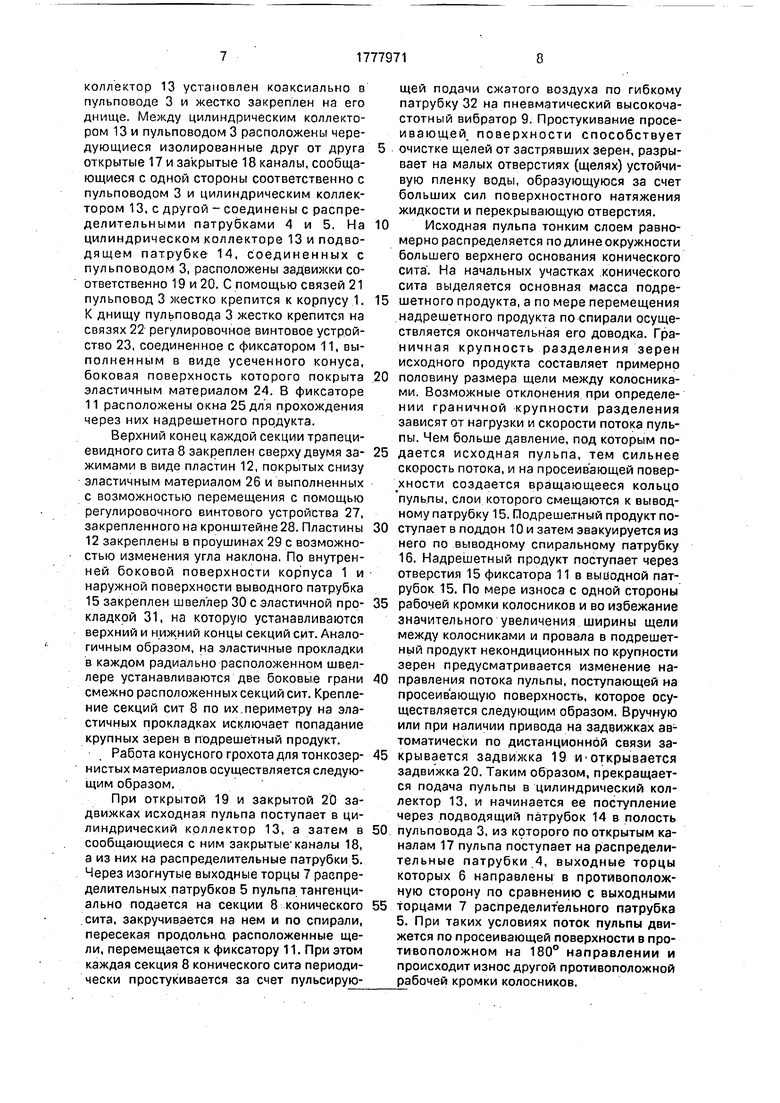

Установка по оси грохота фиксатора в виде усеченного конуса, боковая поверхность которого покрыта эластичным материалом, позволяет прижать одновременно все секции сит при смещении фиксатора вниз. При этом исключается наличие множества крепежных элементов для прижатия нижних концов каждой секции просеивающей поверхности. Покрытие боковой поверхности конуса позволяет при прижатии конуса к концам сит в виде пирамиды более надежно закрепить сита за счет деформации эластичного материала и увеличения площади его контакта с рабочей поверхностью сит. Кроме того, эластичное покрытие фиксатора уменьшает ударные разрушительные силы при простукивании сита высокочастотным вибратором. Возможность смещения фиксатора по вертикали позволя- ет оперативно, без больших трудозатрат осуществлять установку и демонтаж секций сит. Кроме того, от степени прижатия фиксатора и деформации на нем эластичного покрытия регулируется амплитуда колебаний сита при его простукивании высокочастотным вибратором, от которой зависит эффективность грохочения.

Установка над верхним концом каждой секции двух зажимов в виде пластин, покрытых снизу эластичным материалом и выпол- ненных с возможностью смещения по вертикали и изменения ума наклона позволяет надежно закрепить верхние концы секции сита и в сочетании с креплением нижнего конца сита фиксатором исключает выпадение сита из направляющих и непредусмотренное изменение его наклона в одной из плоскостей.

Изменение степени деформации покрытий на пластинах при возможном их смещении по вертикали позволяет регулировать амплитуду колебаний сита при его простукивании высокочастотным вибратором, а возможностью изменения угла наклона пластин позволяет выбрать необходимо их положение, чтобы пластины надежно всей плоскостью были прижаты к рабочей поверхности верхнего конца сита.

Сопоставительный анализ существенных отличительных признаков заявляемого грохота и реализуемых ими свойств показывает, что заявляемая совокупность признаков обладает новизной и существенными отличиями по сравнению с прототипом, благодаря проявлению признаками новых свойств и создает положительный эффект.

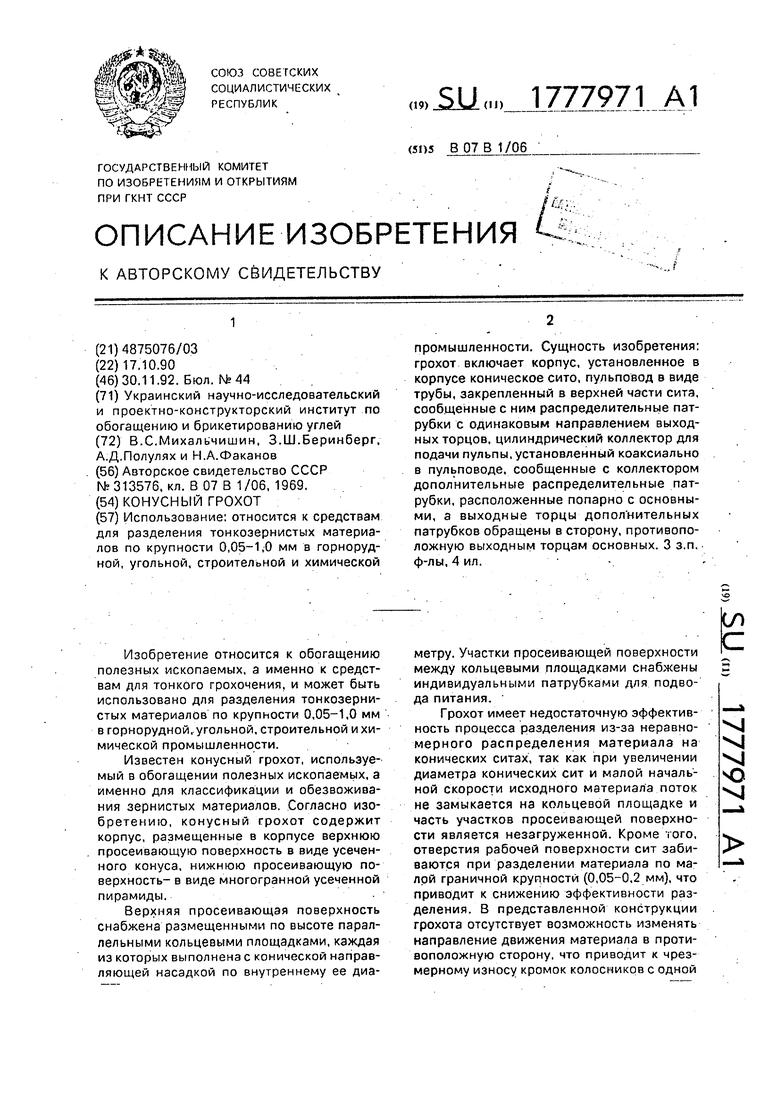

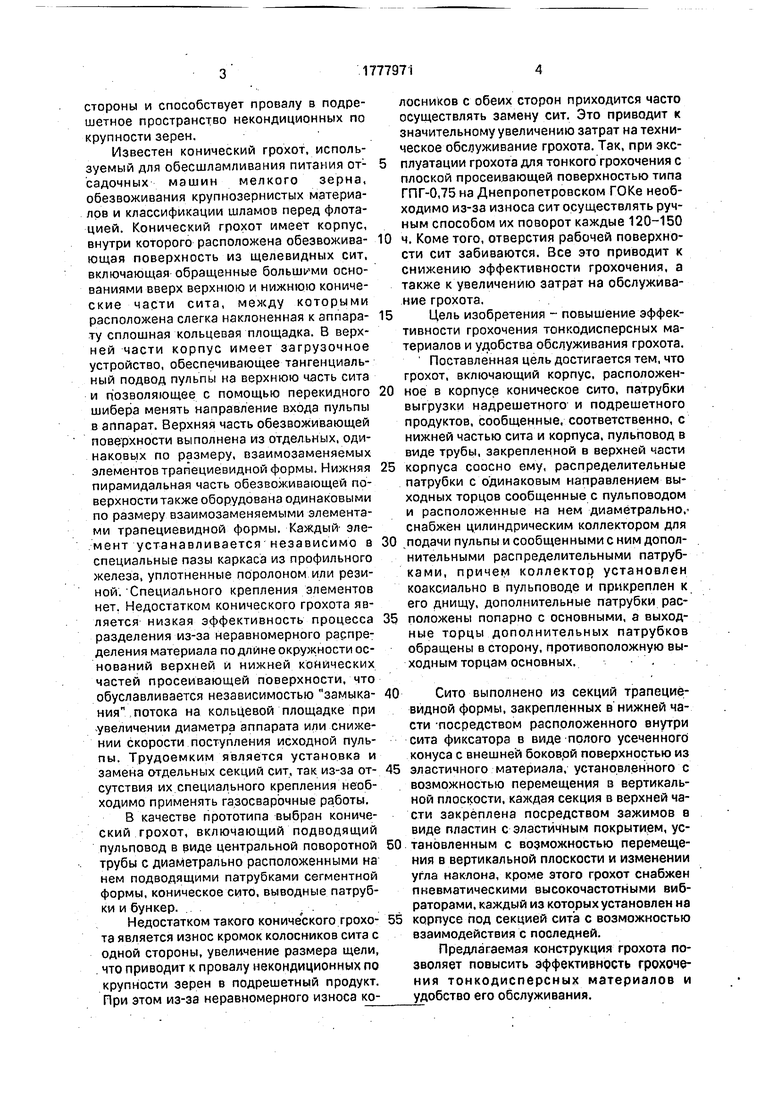

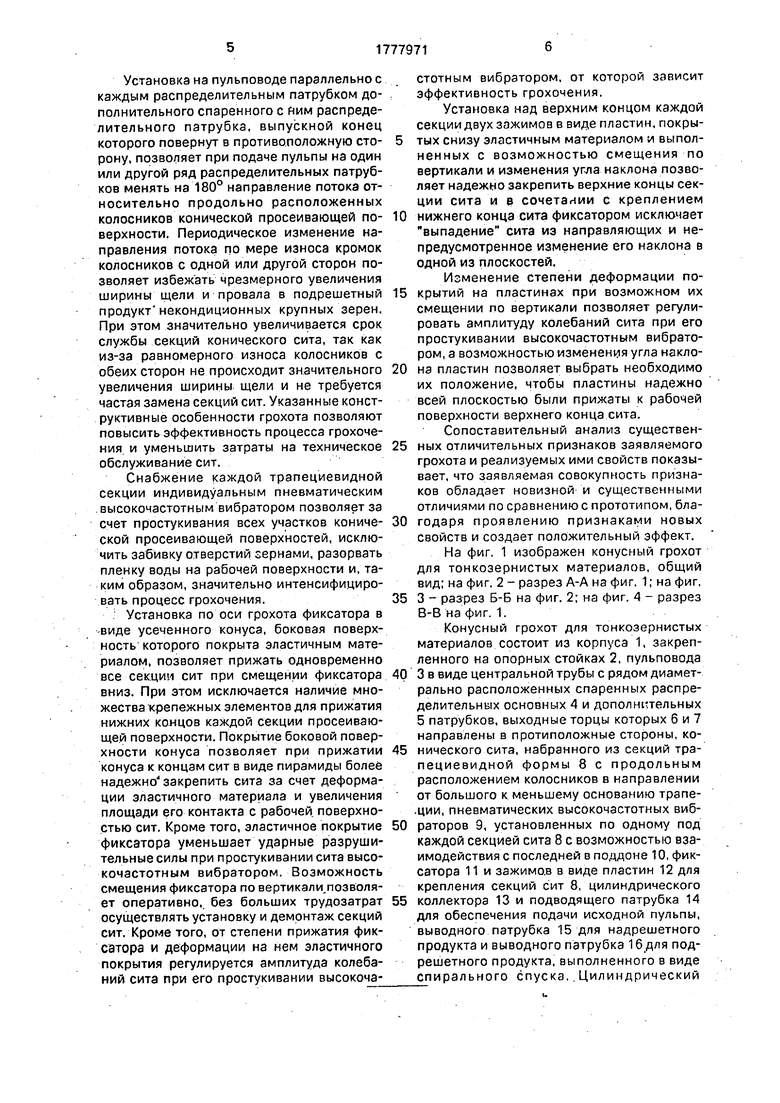

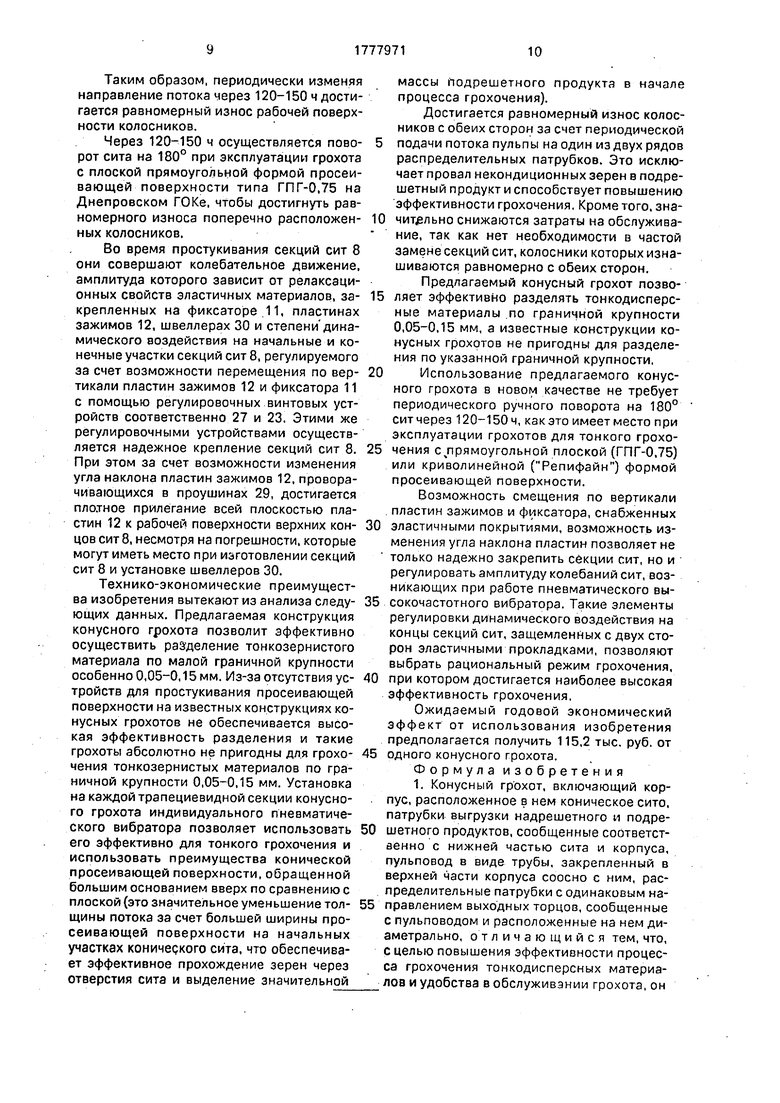

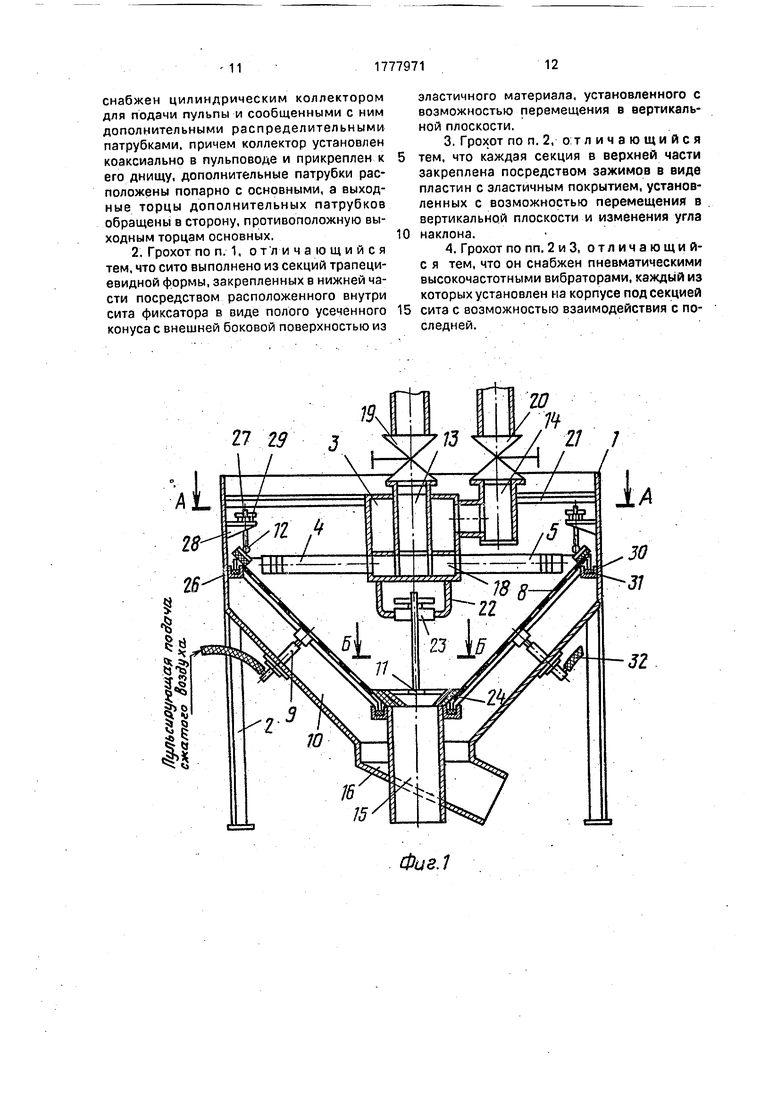

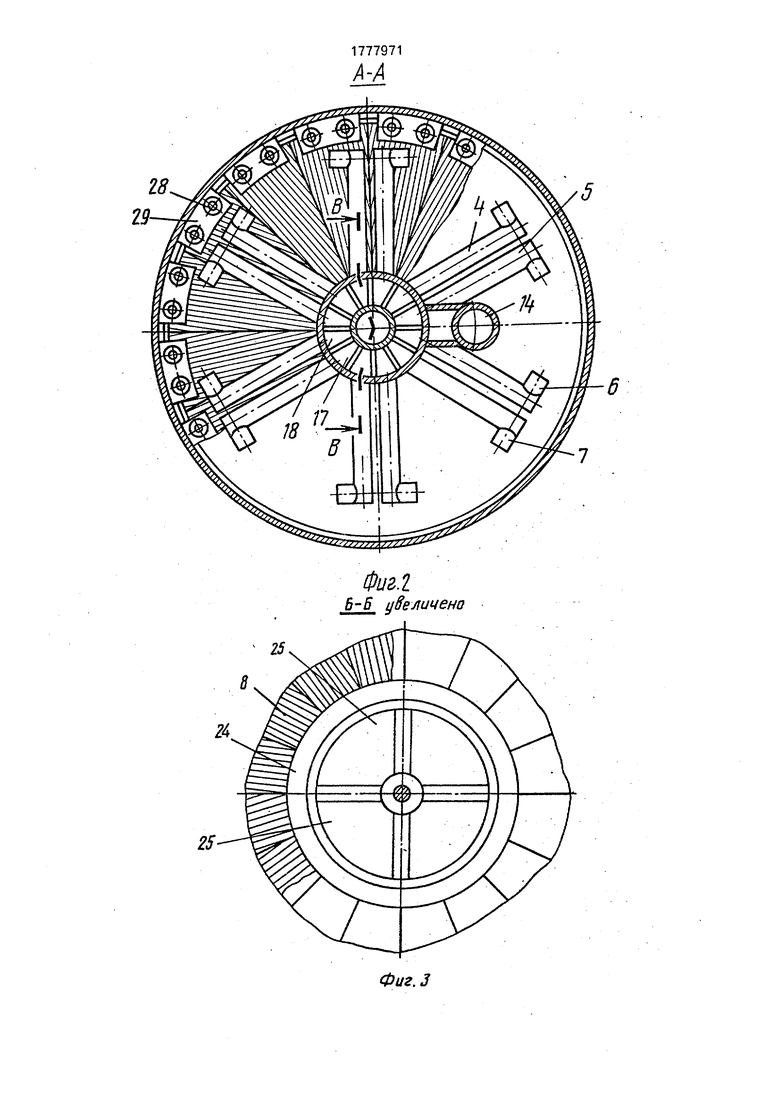

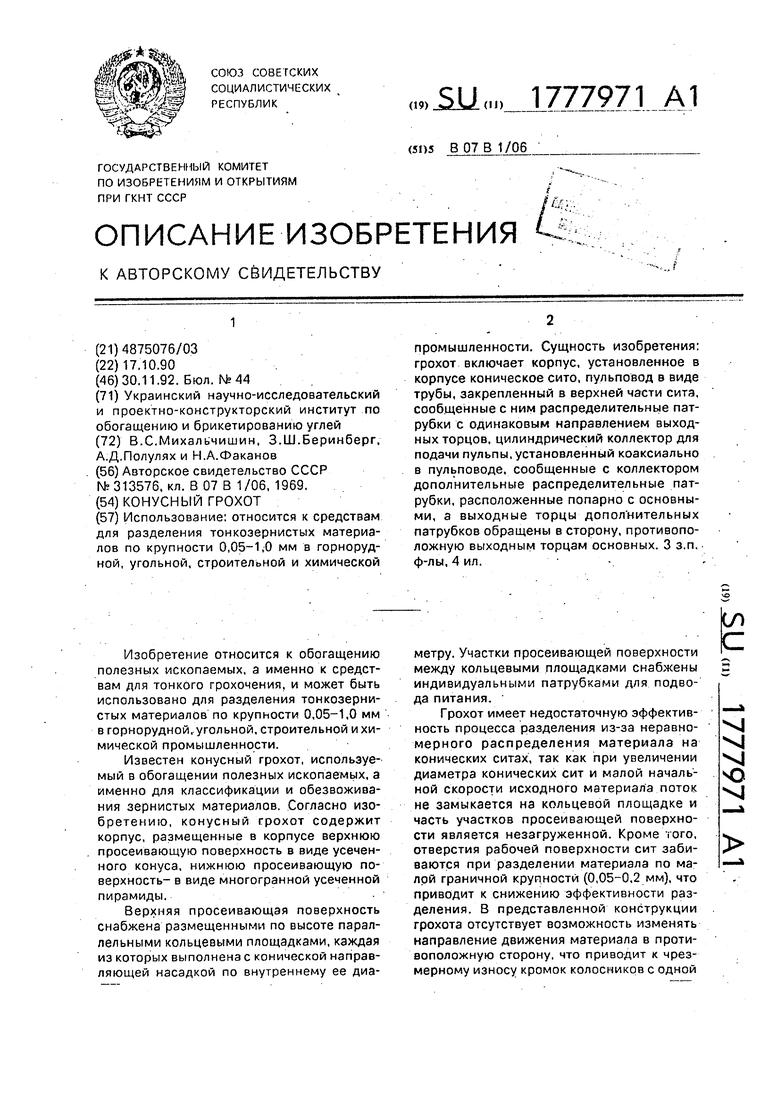

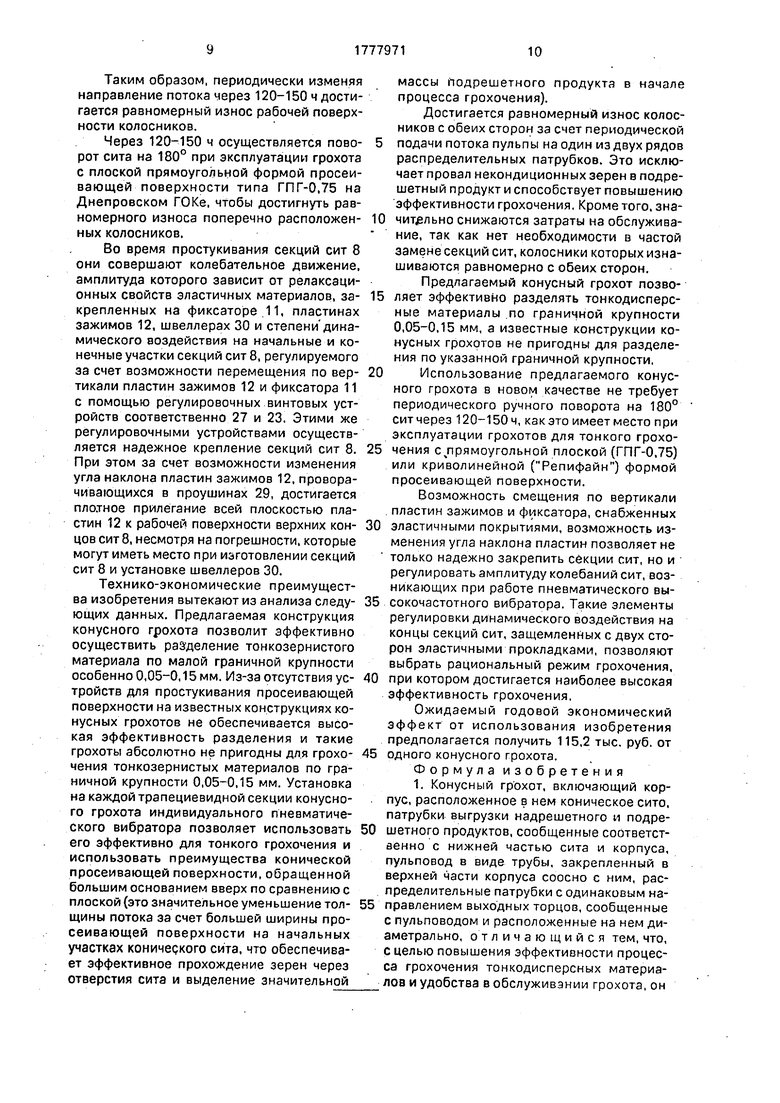

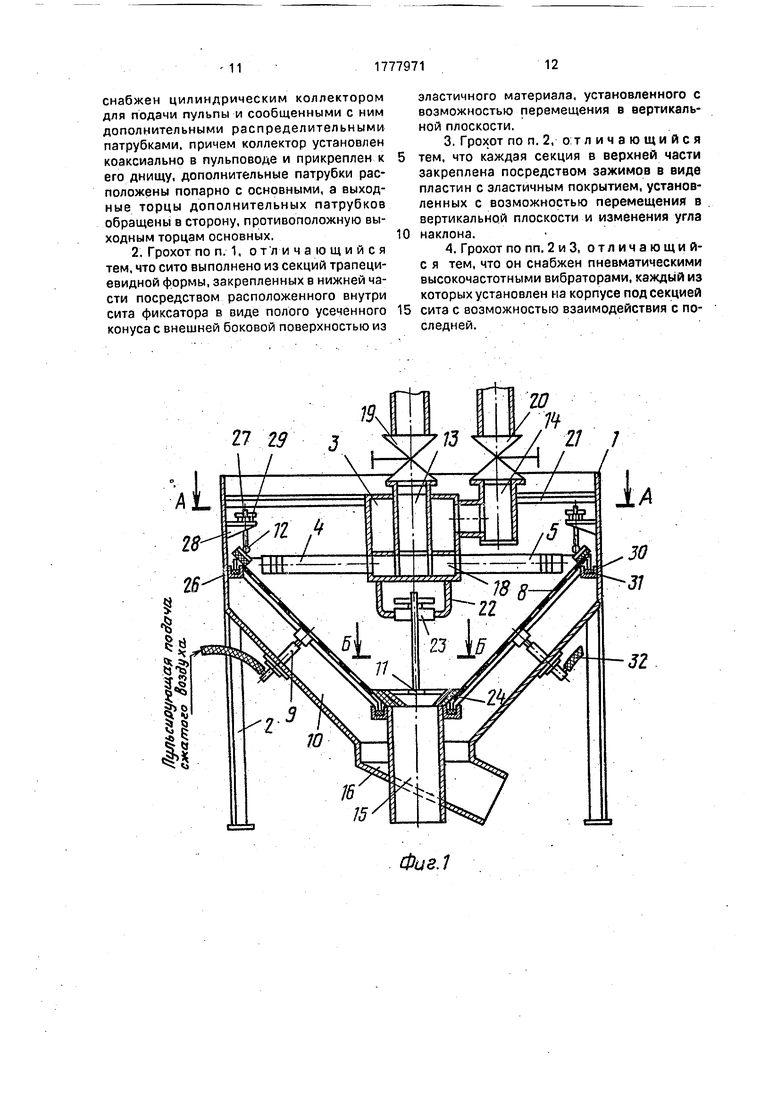

На фиг. 1 изображен конусный грохот для тонкозернистых материалов, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 1.

Конусный грохот для тонкозернистых материалов состоит из корпуса 1, закрепленного на опорных стойках 2, пульповода 3 в виде центральной трубы с рядом диаметрально расположенных спаренных распределительных основных 4 и дополнительных 5 патрубков, выходные торцы которых 6 и 7 направлены в протиположные стороны, конического сита, набранного из секций трапециевидной формы 8 с продольным расположением колосников в направлении от большого к меньшему основанию трапе- .ции, пневматических высокочастотных вибраторов 9, установленных по одному под каждой секцией сита 8 с возможностью взаимодействия с последней в поддоне 10, фиксатора 11 и зажимов в виде пластин 12 для крепления секций сит 8, цилиндрического коллектора 13 и подводящего патрубка 14 для обеспечения подачи исходной пульпы, выводного патрубка 15 для надрешетного продукта и выводного патрубка 16 для под- решетного продукта, выполненного в виде спирального спуска, Цилиндрический

коллектор 13 установлен коаксиально в пульповоде 3 и жестко закреплен на его днище. Между цилиндрическим коллектором 13 и пульповодом 3 расположены чередующиеся изолированные друг от друга открытые 17 и закрытые 18 каналы, сообщающиеся с одной стороны соответственно с пульповодом 3 и цилиндрическим коллектором 13, с другой - соединены с распределительными патрубками 4 и 5. На цилиндрическом коллекторе 13 и подводящем патрубке 14, соединенных с пульповодом 3, расположены задвижки соответственно 19 и 20. С помощью связей 21 пульповод 3 жестко крепится к корпусу 1. К днищу пульповода 3 жестко крепится на связях 22 регулировочное винтовое устройство 23, соединенное с фиксатором 11, выполненным в виде усеченного конуса, боковая поверхность которого покрыта эластичным материалом 24. В фиксаторе

11расположены окна 25 для прохождения через них надрешетного продукта.

Верхний конец каждой секции трапециевидного сита 8 закреплен сверху двумя зажимами в виде пластин 12, покрытых снизу эластичным материалом 26 и выполненных с возможностью перемещения с помощью регулировочного винтового устройства 27, закрепленного на кронштейне 28. Пластины

12закреплены в проушинах 29 с возможностью изменения угла наклона. По внутренней боковой поверхности корпуса 1 и наружной поверхности выводного патрубка 15 закреплен швеллер 30 с эластичной прокладкой 31, на которую устанавливаются верхний и нижний концы секций сит. Аналогичным образом, на эластичные прокладки в каждом радиально расположенном швеллере устанавливаются две боковые грани смежно расположенных секций сит. Крепление секций сит 8 по их периметру на эластичных прокладках исключает попадание крупных зерен в подрешетный продукт.

Работа конусного грохота для тонкозернистых материалов осуществляется следующим образом.

При открытой 19 и закрытой 20 задвижках исходная пульпа поступает в цилиндрический коллектор 13, а затем в сообщающиеся с ним закрытые каналы 18, а из них на распределительные патрубки 5. Через изогнутые выходные торцы 7 распределительных патрубков 5 пульпа тангенциально подается на секции 8 конического сита, закручивается на нем и по спирали, пересекая продольна расположенные щели, перемещается к фиксатору 11. При этом каждая секция 8 конического сита периодически простукивается за счет пульсирующей подачи сжатого воздуха по гибкому патрубку 32 на пневматический высокочастотный вибратор 9. Простукивание просеивающей, поверхности способствует

очистке щелей от застрявших зерен, разрывает на малых отверстиях (щелях) устойчивую пленку воды, образующуюся за счет больших сил поверхностного натяжения жидкости и перекрывающую отверстия.

0 Исходная пульпа тонким слоем равномерно распределяется по длине окружности большего верхнего основания конического сита. На начальных участках конического сита выделяется основная масса подре5 шетного продукта, а по мере перемещения надрешетного продукта по спирали осуществляется окончательная его доводка. Граничная крупность разделения зерен исходного продукта составляет примерно

0 половину размера щели между колосниками. Возможные отклонения при определении граничной крупности разделения зависят от нагрузки и скорости потока пульпы. Чем больше давление, под которым по5 дается исходная пульпа, тем сильнее скорость потока, и на просеивающей повер- хности создается вращающееся кольцо пульпы, слои которого смещаются к выводному патрубку 15. Под решетный продукт по0 ступает в поддон 10 и затем эвакуируется из него по выводному спиральному патрубку 16, Надрешетный продукт поступает через отверстия 15 фиксатора 11 в выгодной патрубок t5. По мере износа с одной стороны

5 рабочей кромки колосников и во избежание значительного увеличения ширины щели между колосниками и провала в подрешетный продукт некондиционных по крупности зерен предусматривается изменение на0 правления потока пульпы, поступающей на просеивающую поверхность, которое осуществляется следующим образом. Вручную или при наличии привода на задвижках автоматически по дистанционной связи за5 крывается задвижка 19 и открывается задвижка 20. Таким образом, прекращается подача пульпы в цилиндрический коллектор 13, и начинается ее поступление через подводящий патрубок 14 в полость

0 пульповода 3, из которого по открытым каналам 17 пульпа поступает на распределительные патрубки 4, выходные торцы которых 6 направлены в противоположную сторону по сравнению с выходными

5 торцами 7 распределительного патрубка 5. При таких условиях поток пульпы движется по просеивающей поверхности в противоположном на 180° направлении и происходит износ другой противоположной рабочей кромки колосников.

Таким образом, периодически изменяя направление потока через 120-150 ч достигается равномерный износ рабочей поверхности колосников.

Через 120-150 ч осуществляется поворот сита на 180° при эксплуатации грохота с плоской прямоугольной формой просеивающей поверхности типа ГПГ-0,75 на Днепровском ГОКе, чтобы достигнуть равномерного износа поперечно расположенных колосников.

Во время простукивания секций сит 8 они совершают колебательное движение, амплитуда которого зависит от релаксационных свойств эластичных материалов, закрепленных на фиксаторе 11, пластинах зажимов 12, швеллерах 30 и степени динамического воздействия на начальные и конечные участки секций сит 8, регулируемого за счет возможности перемещения по вертикали пластин зажимов 12 и фиксатора 11 с помощью регулировочных винтовых устройств соответственно 27 и 23. Этими же регулировочными устройствами осуществляется надежное крепление секций сит 8. При этом за счет возможности изменения угла наклона пластин зажимов 12, проворачивающихся в проушинах 29, достигается плотное прилегание всей плоскостью пластин 12 к рабочей поверхности верхних концов сит 8, несмотря на погрешности, которые могут иметь место при изготовлении секций сит 8 и установке швеллеров 30.

Технико-экономические преимущества изобретения вытекают из анализа следующих данных. Предлагаемая конструкция конусного грохота позволит эффективно осуществить разделение тонкозернистого материала по малой граничной крупности особенно 0,05-0,15 мм. Из-за отсутствия устройств для простукивания просеивающей поверхности на известных конструкциях конусных грохотов не обеспечивается высокая эффективность разделения и такие грохоты абсолютно не пригодны для грохочения тонкозернистых материалов по граничной крупности 0,05-0,15 мм. Установка на каждой трапециевидной секции конусного грохота индивидуального пневматического вибратора позволяет использовать его эффективно для тонкого грохочения и использовать преимущества конической просеивающей поверхности, обращенной большим основанием вверх по сравнению с плоской (это значительное уменьшение толщины потока за счет большей ширины просеивающей поверхности на начальных участках конического сита, что обеспечивает эффективное прохождение зерен через отверстия сита и выделение значительной

массы подрешетного продукта в начале процесса грохочения).

Достигается равномерный износ колосников с обеих сторон за счет периодической 5 подачи потока пульпы на один из двух рядов распределительных патрубков. Это исключает провал некондиционных зерен в подре- шетный продукт и способствует повышению эффективности грохочения. Кроме того, зна0 читальне снижаются затраты на обслуживание, так как нет необходимости в частой замене секций сит, колосники которых изнашиваются равномерно с обеих сторон. Предлагаемый конусный грохот позво5 ляет эффективно разделять тонкодисперсные материалы по граничной крупности 0,05-0,15 мм, а известные конструкции конусных грохотов не пригодны для разделения по указанной граничной крупности.

0 Использование предлагаемого конусного грохота в новом качестве не требует периодического ручного поворота на 180° сит через 120-150 ч, как это имеет место при эксплуатации грохотов для тонкого грохо5 чения счпрямоугольной плоской (ГПГ-0,75) или криволинейной (Репифайн) формой просеивающей поверхности.

Возможность смещения по вертикали пластин зажимов и фиксатора, снабженных

0 эластичными покрытиями, возможность изменения угла наклона пластин позволяет не только надежно закрепить секции сит, но и регулировать амплитуду колебаний сит, возникающих при работе пневматического вы5 сокочастотного вибратора. Такие элементы регулировки динамического воздействия на концы секций сит, защемленных с двух сторон эластичными прокладками, позволяют выбрать рациональный режим грохочения,

0 при котором достигается наиболее высокая эффективность грохочения,

Ожидаемый годовой экономический эффект от использования изобретения предполагается получить 115,2 тыс. руб. от

5 одного конусного грохота.

Формула изобретения 1. Конусный грохот, включающий корпус, расположенное в нем коническое сито, патрубки выгрузки надрешетного и подре0 шетного продуктов, сообщенные соответственно с нижней частью сита и корпуса, пульповод в виде трубы, закрепленный в верхней части корпуса соосно с ним, распределительные патрубки с одинаковым на5 правлением выходных торцов, сообщенные с пульповодом и расположенные на нем диаметрально, отличающийся тем, что, с целью повышения эффективности процесса грохочения тонкодисперсных материалов и удобства в обслуживании грохота, он

снабжен цилиндрическим коллектором для подачи пульпы и сообщенными с ним дополнительными распределительными патрубками, причем коллектор установлен коаксиально в пульповоде и прикреплен к его днищу, дополнительные патрубки расположены попарно с основными, а выходные торцы дополнительных патрубков обращены в сторону, противоположную выходным торцам основных.

2. Грохот по п. 1, отличающийся тем, что сито выполнено из секций трапециевидной формы, закрепленных в нижней части посредством расположенного внутри сита фиксатора в виде полого усеченного конуса с внешней боковой поверхностью из

5

эластичного материала, установленного с возможностью перемещения в вертикальной плоскости.

3.Грохот по п. 2, отличающийся тем, что каждая секция в верхней части закреплена посредством зажимов в виде пластин с эластичным покрытием, установленных с возможностью перемещения в вертикальной плоскости и изменения угла наклона.

4.Грохот по пп. 2 и 3, отличающий- с я тем, что он снабжен пневматическими высокочастотными вибраторами, каждый из которых установлен на корпусе подсекцией сита с возможностью взаимодействия с последней.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конический грохот | 1983 |

|

SU1118433A1 |

| Грохот для классификации и обезвоживания мелкозернистого материала | 1991 |

|

SU1837997A3 |

| Конусный гидрогрохот | 1987 |

|

SU1489848A2 |

| Гидравлический грохот | 1973 |

|

SU733743A1 |

| Вибрационный грохот-транспортер | 1987 |

|

SU1456249A1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛОСОДЕРЖАЩЕЙ ГОРНОЙ МАССЫ | 1999 |

|

RU2144430C1 |

| Конусный гидрогрохот | 1983 |

|

SU1121053A1 |

| Конусный гидрогрохот | 1987 |

|

SU1456248A2 |

| Грохот | 1985 |

|

SU1326342A1 |

| Конусный грохот | 1990 |

|

SU1715437A1 |

Использование: относится к средствам для разделения тонкозернистых материалов по крупности 0,05-1,0 мм в горнорудной, угольной, строительной и химической промышленности. Сущность изобретения: грохот включает корпус, установленное в корпусе коническое сито, пульповод в виде трубы, закрепленный в верхней части сита, сообщенные с ним распределительные патрубки с одинаковым направлением выходных торцов, цилиндрический коллектор для подачи пульпы, установленный коаксиально в пульповоде, сообщенные с коллектором дополнительные распределительные патрубки, расположенные попарно с основными, а выходные торцы дополнительных патрубков обращены в сторону, противоположную выходным торцам основных. 3 з.п. ф-лы, 4 ил.

J2

Фиг.1

28

Фиг.1

Б-6 увеличено

25

Фиг.З

В-В уВеличенои повернуто

фигЛ

| КОНИЧЕСКИЙ ГРОХОТ | 0 |

|

SU313576A1 |

| кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1992-11-30—Публикация

1990-10-17—Подача