Од 00

со Изобретение относится к станкостроению. Известно устройство уравновешив ния вертикально-подвижного узла с помощью двух гидроцилиндров, установленных на ее краях и питаемых о дифференциального регулятора давле ния, смонтированного на шпиндельно бабкеи взаимодействующего с установленной вдоль траверсы наклонной линейкой. В этом станке дифференци альный регулятор давления, взаимодействуя с линейкой, работает как датчик перем ения шпиндельной бабки относ итель но трав ерсы Г1. Недостатками этого устройства являются пониженная точность парал. лельного расположения траверсы относительно стола станка, так как на регулирование давления в цилиндрах сказываются- погрешности изготовлекия и износа линейки, рычажной :передачи и направляющих для шпиндел ной бабки, а также деформаций траверсы и линейки при перемещениях шпиндельной бабки, необходимость в длинныз4 гибких шлангах, соединяю7 щих регулятор давления, установленный на шпиндельной бабке, с гидроци линдрами, расположенными по краям траверсы, и источником питания и тепловые деформации, отрицательно влияющие на точность станка, так как передаются в основном корпусу шпиндельной бабки. Наиболее близким к изобретению по техническому решению является устройство уравновешивания вертикально-подвижного узла металлорежущего Станка, содержащее два источни ка питания с дистанционно управляемыми регуляторами давления, два гид роцилиндра, установленные по краям подвижного узла, датчик горизонталь ного перемещения шпиндельной бабки, установленной на подвижном узле, и электрогидравлический преобразователь, при этом рабочие полости гидроцилиндров сообщены с источником питания, а электрогидравлический преобразователь гидравлически связа с регуляторами давления и электрически связан через согласующий блок с датчиком перемещения шпиндельной бабки 12 3. Однако эта двухканальная система гидроуравновешивания, имеет ряд недостатков, связанных с большим диап зоном регулирования рабочего давления в гидроцилиндрах. В связи с эти возникает необходимость: усложнения конструкции регуляторов гидравлических источников питания, а следовательно, увеличения их стоимости установки пневмогидравлических аккумуляторов больших объемов для улу шения динамических свойств системы, .проявляющихся в медленно затухающем колебательном процессе по давлению при изменениях скорости уравновешиваемого узла. Это явление приводит к динамическим перегрузкам элементов вертикального привода. Действительно, потребный объём пневмогидравлического аккумулятора связан с диапазоном регулирования давления следующей зависимостью (при политропном процессе в газовой полости) Сд.,(,.) С - потребная емкость аккумулятора по условию демпфирования колебаний давления; показатель политропы; границы диапазона рабоtncfX mi П чих давлений. Указанный недостаток вызывает увеличение габарита и стоимости системы, уравновешивания. Кроме того, большой диапазон регулирования рабочих давлений в гидроцилиндрах не позволяет подключить к гидравлическим источникам питания систему уравновешивания другие гидравлические с 1стемы и устройства станка: гидростатики, гидрозажимов, смазки и т.д. Для них требуются отдельные гидравлические источники пит.ания с другими диапазонами рабочих давлений, что дополнительно вызывает значительное увеличение стоимости гидрооборудования станка, его габарита, а кроме того, приводит к увеличению энергозатрат при эксплуатации станка у потребителя. Цель изобретения. - повышение экономичности двухканальной гидросистемы станка путем упрощения ее элементов и объединения гидравлических источников питания посредством перераспределения диапазонов давления в каналах гидросистемы, т.е. сужения диапазонов давления источников питания. Цель достигается тем, что устройство уравновешивания вертикально-подвижного узла металлорежущего станка, содержащее два источника питания с дистанционно управляемыми регуляторами давления, два гидроцйлиндра, установленные по; краям подвижного узла, датчик горизонтального перемещения шпиндельной бабки, установленной на подвижном уз/fe, и электрогидравлическнй преобразователь , при этом рабочие полости гидроцилиндров сообщены с источником писания, а электрогидравлический преобразователь гидравлически связан с регуляторами давления и электрически связан через согласующий блок с датчиком перемещения шпиндельной бабки, снабжено четырехлинейным электроуправляемым реверсивным распределителем, установленным в линии связи рабочих полостей гидроцилиндров с источником питания, а линия управления распределителя электрически связана с согласующим блоком.

Переключение введенного распределителя производится при примерном равенстве давлений в обоих гидроцилиндрах, которое характеризуется величиной, допустимой по требованиям точности гидросистемы. Напри-i- , мер, для прецизионных координатнорасточных станков эта величина не должна превышать 1% от наибольшего давления в гидроцилиндрах уравновб, шивания, ч

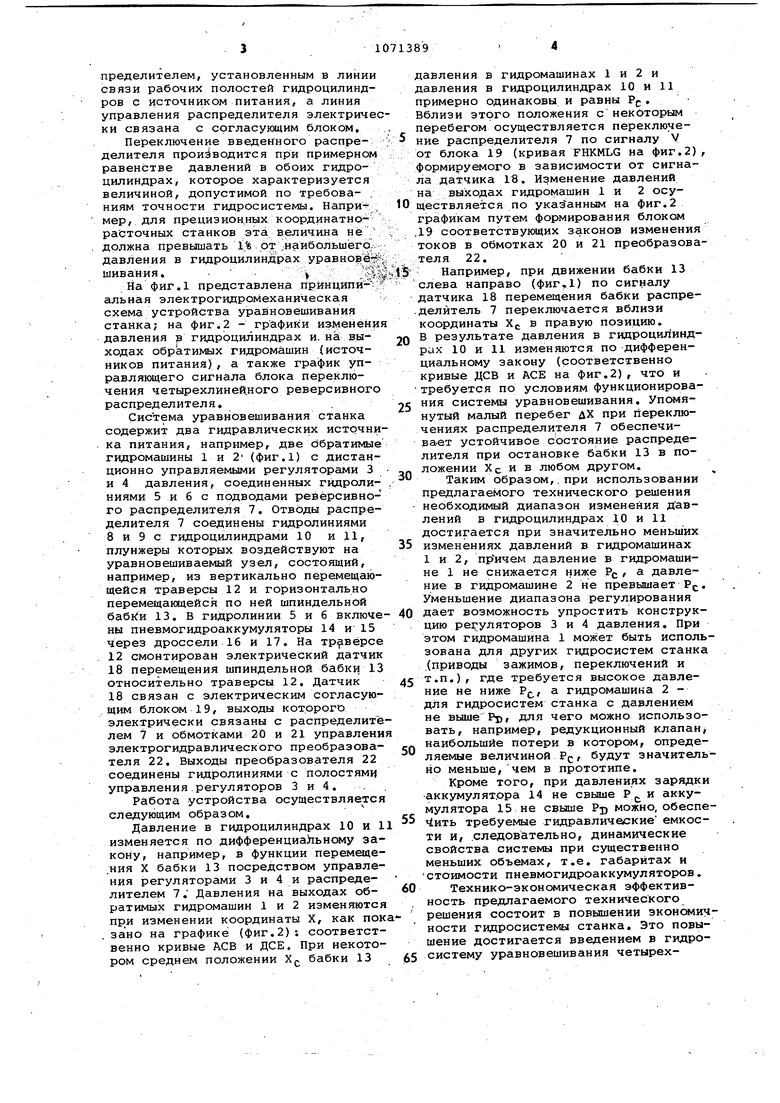

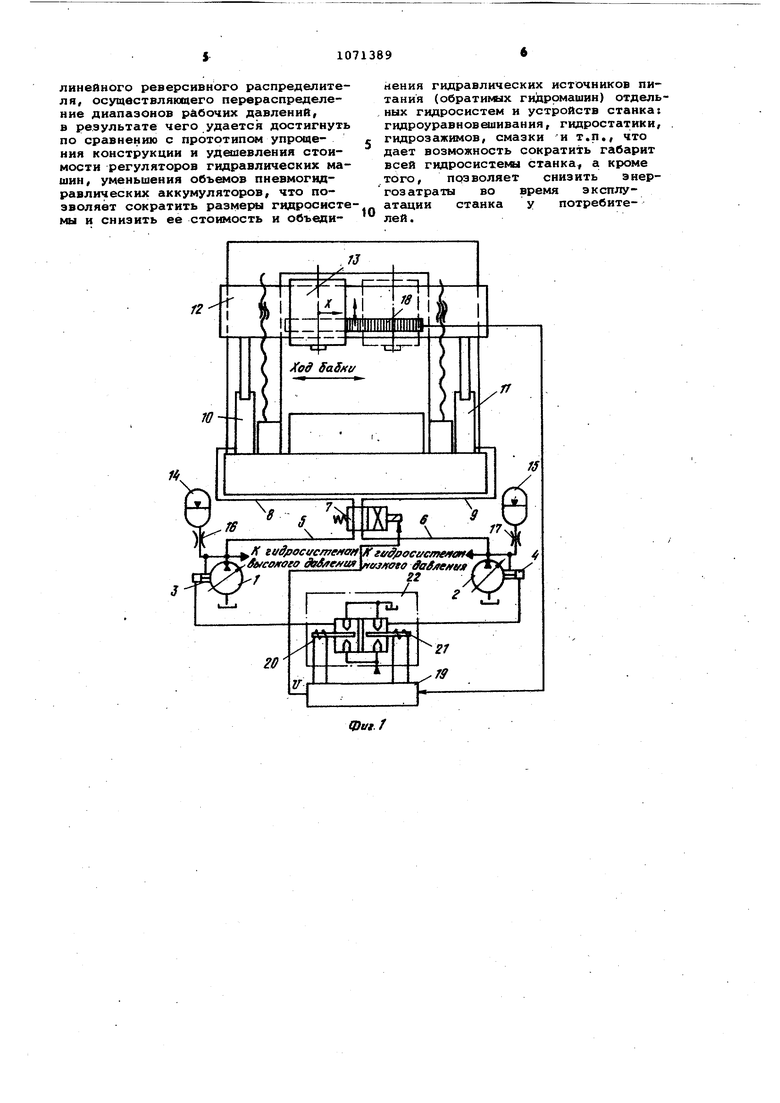

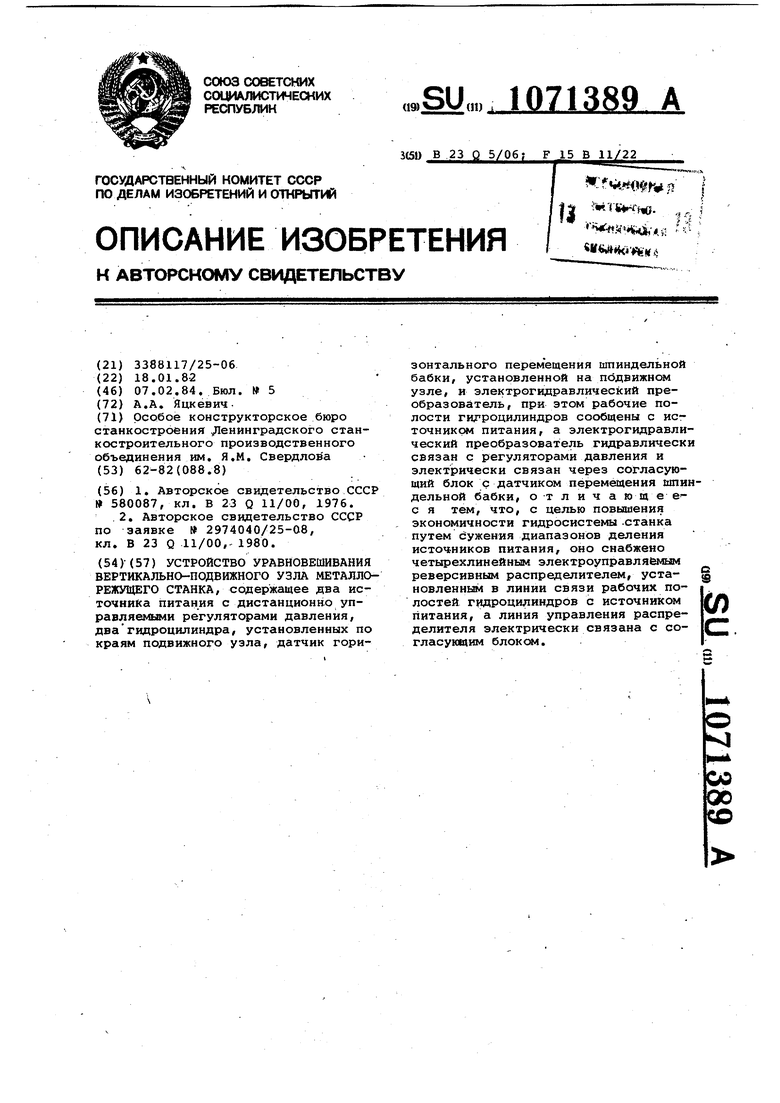

На фиг,1 представлена прйнципиальная электрогидромеханическая схема устройства уравновешивания станка; на фиг.2 - графики из1у1енени давления в гидроцилиндрах и. Hk вы ходах обратимых гидромашин (источников питания), а также график управляющего сигнала блока переключения четырехлиней.ного реверсивного распределителя.

Система уравновешивания станка содержит два гидравлических источника питания, например, две ббратимые гидромашины 1 и 2 (фигЛ) с дистанционно управляемыми регуляторами 3 и 4 давления, соединенных гйдролиниями 5 и 6 с подводами ревёрсивного распределителя 7. Отводы распределителя 7 соединены гидролиниями 8 и 9 с гидродилиндрами 10 и 11, плунжеры которых воздействуют на уравновешиваемый узел, состоящий, например, из вертикально перемещающейся траверсы 12 и горизонтально перемещанвдейся по ней шпиндельной бабКи 13. В гидролинии 5 и б включены пневмогидроаккумуляторы 14 и 15 через дроссели 16 и 17. На траверсе 12 смонтирован электрический датчик 18 перемещения шпиндельной бабки 13 относительно траверсы 12. Датчик 18 связан с электрическим согласующим блоком 19, выходы которого электрически связаны с распределит лем 7 и обмотками 2-0 и 21 управлени электрогидравлического преобразователя 22. Выходы преобразователя 22 соединены гидролиниями с полостями управления.регуляторов 3 и 4.

Работа устройства осуществляется следующим образом.

Давление в гидроцилиндрах 10 и 1 изменяется по дифференциальному закону, например, в функции перемеще.ния X бабки 13 посредством управления регуляторами 3 и 4 и распределителем 7. Давления на выходах обратимых гидромашин 1 и 2 изменяются при изменении координаты X, как пок зано на графике (фиг.2): соответственно кривые АСЕ и ДСЕ. При некотором среднем положении Х бабки 13

давления в гидромашинах 1 и 2 и давления в гидроцилиндрах 10 и 11 примерно одинаковы и равны Рр. Вблизи этого положения снекоторым перебегом осуществляется переключение распределителя 7 по сигналу V от блока 19 (кривая FHKMLG на фиг.2), формируемого в зависимости от сигнала датчика 18. Изменение давлений на выходах гидромашин 1 и 2 осущёствляется по указанным на фиг.2 графикам путем формирования блоком 19 соответствующих законов изменения токов в обмотках 20 и 21 преобразователя 22.

Например, при движении бабки 13 слева направо (фиг,1) по сигналу датчика 18 перемещения бабки распределитель 7 переключается вблизи координаты Хс в правую позицию.

В результате давления в гидроцилиндрах 10 и 11 изменяются по дифференциальному закону (соответственно кривые дев и АСЕ на фиг,2), что и

требуется по условиям функционироваНИН системы уравновешивания. Упомянутый малый перебег дХ при переключениях распределителя 7 обеспечивает устойчивое сЪстояние распределителя при остановке бабки 13 в положении Хс и в любом другом.

Таким образом,: при использовании предлагаемого технического решения

необходимый диапазон изменения давлений в гидроцилиндрах 10 и 11 достигается при значительно меньших

изменениях давлений в гидромашинах 1 и 2, причем давление в гидромашине 1 не снижается ниже р. , а давление в гидромашине 2 не превышает Р,. Уменьшение диапазона регулирования

дает возможность упростить конструкцию регуляторов 3 и 4 давления. При этом гидромашина 1 может быть использована для других гидросистем станка .(приводы зажимов, переключений и

т.п.), где требуется высокое давление не ниже Р., а гидромашина 2 для гидросистем станка с давлением не выше Pj), для чего можно использовать, например, редукционный клапан наибольшие потери в котором, определяемые величиной Р, будут значительно меньше,чем в прототипе.

Кроме того, при давлениях зарядки аккумулятора 14 не свыше Р и аккумулятора 15 не свыше Рц можно, обеспеtjtHTb требуемые гидравлические емкости и, .следовательно, динамические свойства системы при существенно меньших объемах, т.е, габаритах и СТОИМОСТИ пневмогидроаккумуляторов.

Технико-эконсмическая эффективность предлагаемого технического решения состоит в повышении экономичности гидросистемы станка. Это повышение достигается введением в гидросистему уравновешивания четырехлинейного реверсивного распределителя, осуществляющего перераспределение диапазонов рабочих давлений, в результате чего удается достигнуть по сравнению с прототипом упрощения конструкции и удеиевления стоимости регуляторов гидравлических машин, уменьшения объемов пневмогидравлических аккумуляторов, что позволяет сократить размеры гидросистемы и снизить ее стоимость и объеди1та1жг

Щ

v

нения гидравлических источников питания (o6paTHNHx гидромашин) отдельных гидросистем и устройств станка: гидроуравноваиивания, гидростат;ики, гидрозажимов, смазки и т.п., что дает возможность сократить габарит всей гидросистемы станка а кроме того, позволяет снизить энергозатраты во время эксплуатации станка у потребителей .

27

rff

Рнакс

В

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок портального типа | 1980 |

|

SU918017A1 |

| Металлорежущий станок | 1981 |

|

SU980975A1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Устройство для регулирования жесткости прокатной клети | 1977 |

|

SU749479A1 |

| Способ добычи высоковязкой нефти на малых глубинах и устройство для его осуществления | 2020 |

|

RU2754247C1 |

| Устройство уравновешивания вертикально-подвижного узла | 1980 |

|

SU872200A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ПРИВОД | 1992 |

|

RU2007626C1 |

| Устройство уравновешивания вертикально-подвижного узла тяжелого металлорежущего станка | 1983 |

|

SU1090533A1 |

| Устройство для уравновешивания вертикально перемещаемых узлов металлорежущих станков | 1980 |

|

SU918018A1 |

| ГИДРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО ДЛЯУРАВНОВЕШИВАНИЯ ПОДВИЖНЫХ УЗЛОВМЕТАЛЛОРЕЖУЩИХ СТАНКОВ | 1971 |

|

SU420408A1 |

УСТРОЙСТВО УРАВНОВЕШИВАНИЯ ВЕРТИКАЛЬНО-ПОДВИЖНОГО УЗЛА МЕТАЛЛОРЕЖУЩЕГО СТАНКА, содержащее два источника питания с дистанционно управляемыми регуляторами давления, двагидроцилиндра, установленных по краям подвижного узла, датчик горизонтального перемещения шпиндельной бабки, установленной на подвижном узле, и электрогияравлический преобразователь, при этом рабочие полости гидроцилиндров сообщены с источником питания, а электрогидравлический преобразователь гидравлически связан с регуляторами давления и электрически связан через согласующий блок с датчиком перемещения шпиндельной бабки, о-т л и ч а я тем, что, с целью повышения экономичности гидросистемы .станка путем сужения диапазонов деления источников питания, оно снабжено четырехлинейным электроуправлябмым i реверсивным распределителем, установленншл в линии связи рабочих по(Л лостей гидроцилиндров с источником питания, а линия управления распределителя электрически связана с согласумиим блоке.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Станок портального типа | 1976 |

|

SU580087A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке 2974040/25-08, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-02-07—Публикация

1982-01-18—Подача