Изобретение относится к произво ству керамических изделий на основ алюмосиликатов, в частности к полу плотных изделий из муллита, который применяется как конструкци онный и химически стойкий материал для изготовления керамических дета лей, термостойких подложек, резцов тиглей и т.п. Спекание изделий из муллита, синтезированного из спектрально чистых оксидов и обладающего благо даря этому наилучшими термомеханическими свойствами является сложно задачей СИ. Известен способ получения муллитовой керамики из твердого раствора , в муллите и кремнийорганической смолы. Количество SiOg. J вводимое со смолой, достигае 5 мас.%, а состав твердого раствор корректируют таким образом, чтобы после высокотемпературной химическ реакции получить стехиометрический муллит С21. , . Однако кремнийорганическая смол достаточно дорога, дйфицитна-, содержит примеси и.требует использования горючих и как правило ядовитых органических растворителей. Известен способ получения плот,ной муллитоБОй керамики из смеси, срдержа1цей муллит, и алюмосиликатное стекло„ Зерна исходного муллита служат в качестве затравок и облегчают образование муллита в процессе высокотемпературной химической реакции А1г.0з и алюмосиликатного стекла С 31. Недостатком данного способа является содержание 10 MgO. и 7 мас.% СаО в алюмосиликат ном стекле, что ухудшает свойства муллитовой керамики- при высоких температурах. Наиболее близким по технической сущности и достигаемому результату к изобретению является способ полу чен ия-муллитовой керамики из смеси содержащей , силикат алюминия (кианит или силиманит) и этилсиликат, которые в результате высокотемпературной химической реакции, ,прЪисходящей одновременно со спеканием, в интервале температур 15001800°С образуют стехиометрический муллит L41. Исходное соотношение ингредиентов берут из расчета получения в обожженной смеси следующего соотношения SiOg, масо%: А12-03 72,00-78,00; SiOj 22,00-28,00. . Лучшие результаты получены при спекании предварительно синтезированного муллита. Однако известно что-очень чистый i/гуллит, полученный твердофазным синтезом, является тех нелогичным материалом, так как иа него очень трудно получить плотные образцы, -поскольку интервал спекания весьма близко прилегает к температуре плавления. Изделия из муллита, полученные согласно известному способу, являются недостаточно чистыми из-за наличия остатков выгоревшего этилсиликата. Кроме того, этот способ технологически неудобен, так как .муллит спекается в очень узком интервале температур 1800-1820 С. Целью изобретения является снижение температуры спекания, увеличение температурного интервала обжига, плотности, прочности и термостбйкости материала. Поставленная цель достигается тем, что согласно способу получения муллитовой керамики, включающему синтез муллита из оксидов, помол, введение временной связки, прессование, выжигсвязки и окончательный обжиг, предварительно синтезируют состав с повышенным содержанием Si02., содержащий, масо%: AltO,3,00-5,50 SiOe.94,50-97,00 и состав с повышенным содержанием , содержащий, масо%-: А12.0375,29-83,94 16,06-24,71 которые затем смешивают в стехиометрическом соотношении, дающем после обжига муллит, а спекание проводят в вакууме при 1600-1750Св. Состав с повышенным содержанием SiOj, является близким или совпадающим с составом автектики на диаграмме состояния А1205- SiOz. Жидкая фаза образуется при 1585с и способствует спеканию, поскольку ДИФФУ-. зионные процессы в жидкой фазе значительно ускоряются При содержании в внсококремнеземистом составе менее 3,00% А12.0з указанный эффект не наблюдается, так как количество жидкой фазы эвтектического состава недостаточно При содержании его в высококремнеземистом составе 5,50% количество жидкой фазы (расплава) также мало, так как в результате высокотемпературной химической реакции эвтектическая жидкая фаза преобразуется в кристаллический муллитс При высокотемпературной реакции состава с повышенным содержанием ВЮт. с составом, с повышенным содержанием AlgOj жидкая фаза закристаллизовывается и образуется муллит стехиометрического состава. Состав с повышеннь1м содержанием А12.03 подбирается таким образом, чтобы он дополнял состав с повышенным

содержанием SiOzu до стёхиЬметрйческого муллита.

При термообработке при температуре ниже 1600°С образцы получаются пористыми, а при температуре обжига более 1750С образцы расплавляются.

При добавлении к составу с повышенным содержанием AlzC менее 5% состава с повышенным содержанием SiOg общее количество жидкой недостаточно и образцы получаются пористыми, а при добавлении более 15% указанного состава жидкой фазы слишком много и образец теряет форм

Муллитовая керамика даже из спектрально чистых материалов спечена при остаточном давлении в вакуумной Системе 2,67-6,67 Па в присутствии графита за 1 ч. Графит, повидимому, способствует частичному восстановлению -кремния и увеличению количества Ясидкой фазы . .

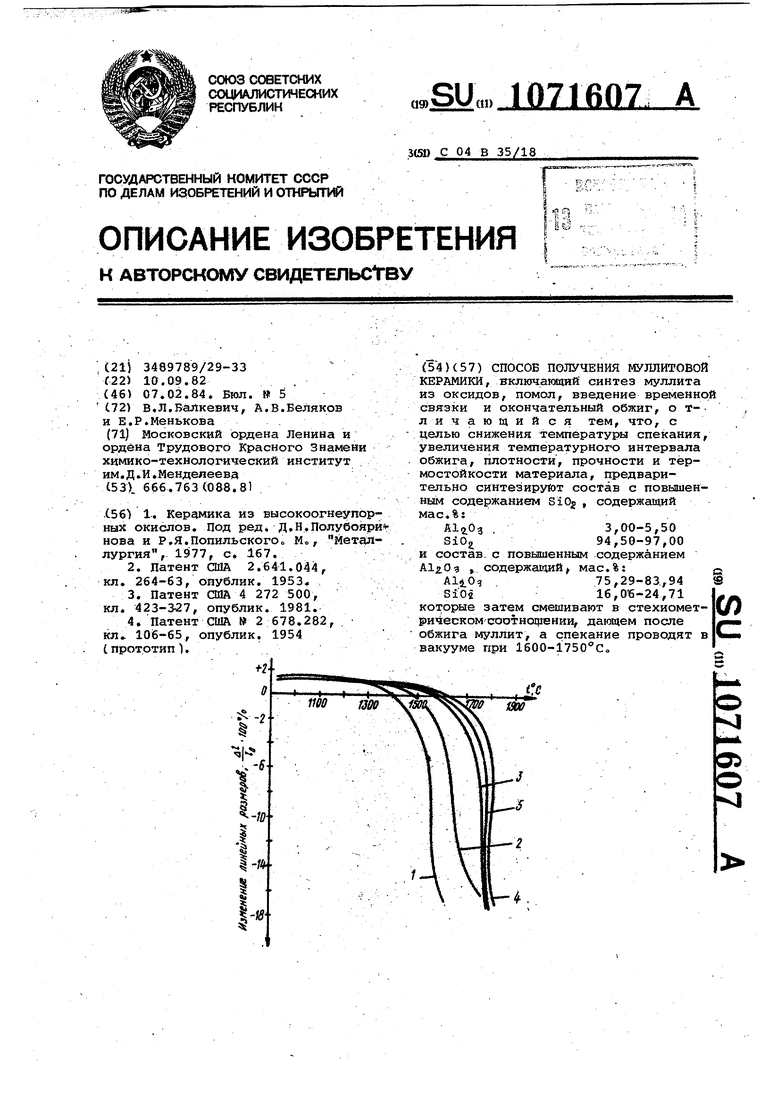

На чертеже представлены дилатометрические кривые спекания муллите вой керамики, синтезированной из спектрально чистых оксидов, для предлагаемых составов (1-3), для предварительно синтезированного стехиометрического муллита (4) и для Прототипа (55.

На чертеже обозначено: Кривая 1 - образец муллита с 16%

добавки 0,055 ,-f. 0,945 SiOz. )

2 - образец муллита с 10% добавки 0,04 Al2.0j40,96 SiOii

3- образец муллита с 4%

добавки 0,03 А120з+ 0,9.7 SiOg )

4- образец синтезированного

синтетического муллита / 5- образец муллита с % этилсиликата. . . И р и м е р l. Для получения плотного муллита из спектрально чистых порошков, измельченных до дисперсности 1-2 мкм, приготовлены следующие составы:

1 состав с повышенным содержанием МчО масг%:

AliOj75,42

. SiOa .24,58

состав с повышенным содержанием SiOg, мас.%:

,-3,00

SiOe .97,00

Состав с повышенным содержанием синтезируют при ЛбООС в теченйе 1 ч, а состав с повышенным содержанием Sioa синтезируют при температуре на превышающей соответствующую температуру по диагpeiMMe состояния системы AlaO -SiOj в течение 1 ч. В данном случае температура синтеза ;указс1нного состава 1700С. Помол обоих составов осуществляется в планетарной мельнице мокрым способом при соотношении материал:вода 1:5:1. После помола до дисперсности 1-2 мкм составы 1 и 2 смешивают в соотношении, масо%:

Состав с повышенным содержанием AlgO:; 95,00

Состав с повышенным

содержанием В±0у 5,00

Отпрессованные на связке из 8%0ногр раствора поливинилового спирта при удельном давлении 100 МПа образцы после выжига связки при обжигают при остаточном давлении в вакуумной системе 2,67-6,67 Па в присутствии грйфита при в

5 течение 1 ч, указанное остаточное давление в вакуумной системе соответствует нормальному режиму работы форвакуумного насоса.

-Результирующий продукт представ0ляет собой стехиометрический муллит с нулевой пористостью и относительной плотностью 97,4%, .

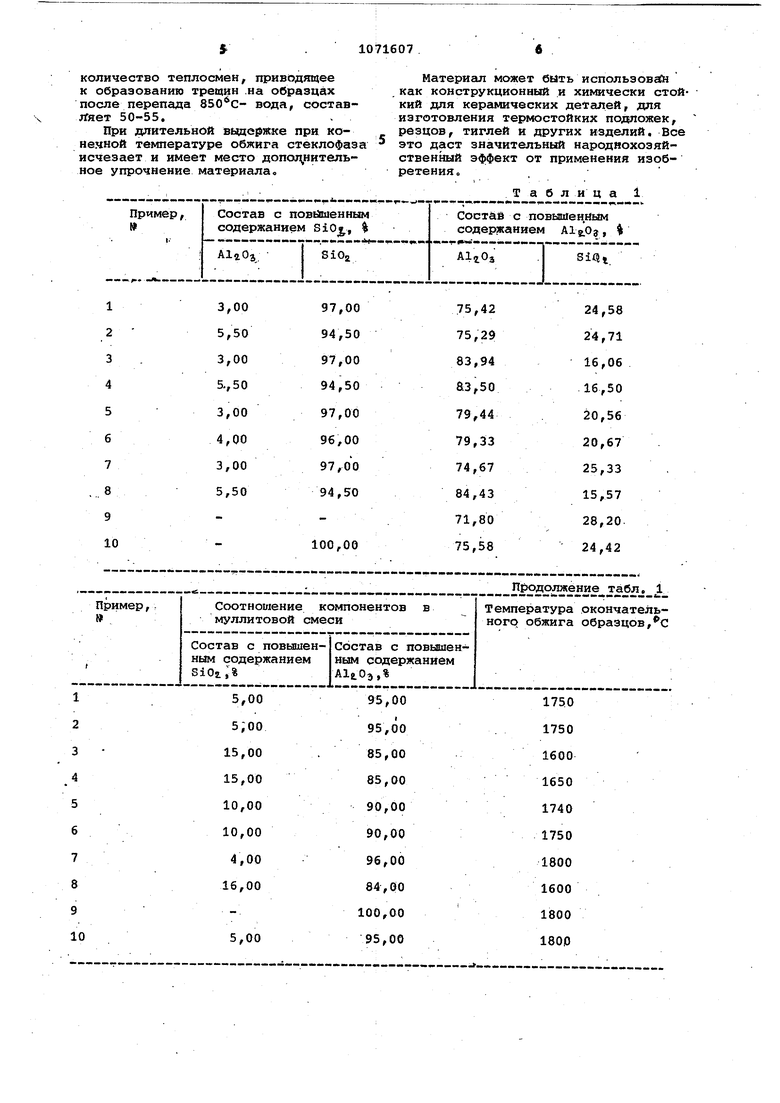

В табл, 1 представлены составы с различным содерлсанием SiOa и А1.г.О

5 кремнеземистой и глиноземистой частях шихты, их взаимное соотног.шение и температура обжига.

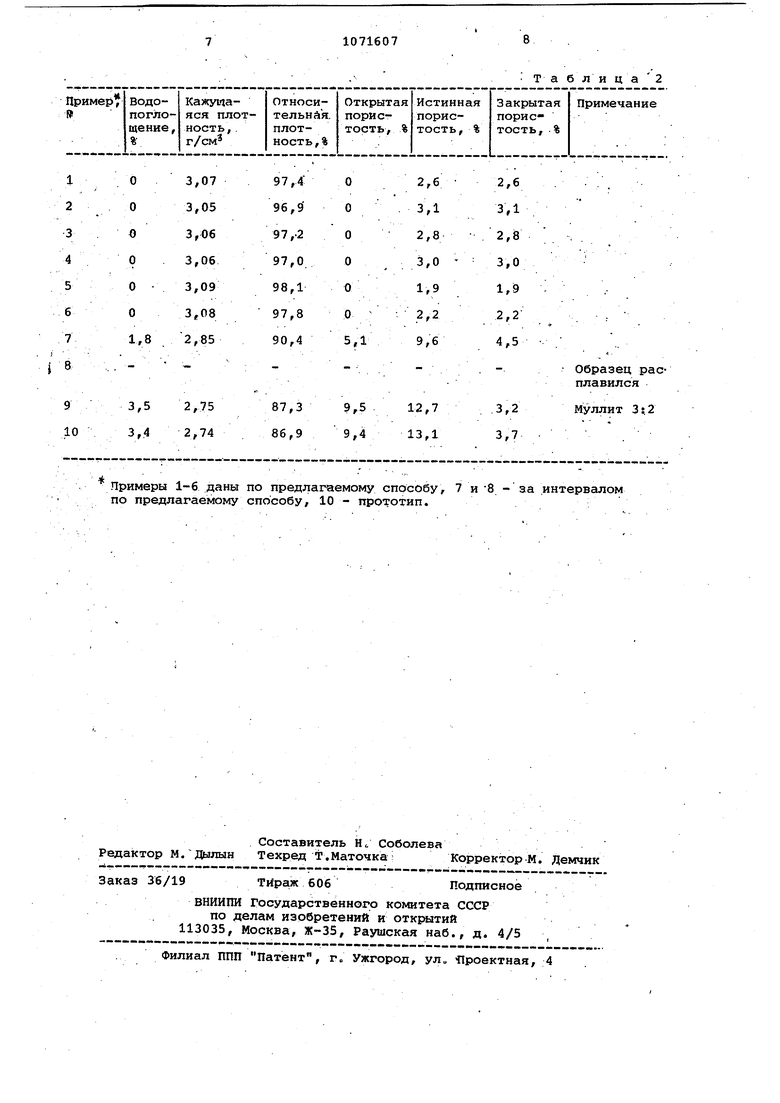

В. табл. 2 приведены свойства полученных образцов 0

Примеры 7 и 8 даны за интервалом по предлагаемому способу.

Как видно из табл, 2 свойства этих образцов ухудшаются по сравнению с примерами 1-6„

5

ббразцы стехиометрического муллита, изготовленные согласно примеру 9, спекаются плохо, так как чистый муллит, полученный твердофазным синтезом, обладает, темпера0турой спекания, лежащей вблизи температуры плавления

Образцы, изготовленные по примеру 10 (прототип), спекаются также неудовлетворительно, имея значитель. ную истинную пористость (13,1%) даже

5 при температуре обжига 1800°С.

Образцы муллита, изготовленные согласно примерам 1-6 (по предлагаемому способу ), обладают пониженной температурой спекания (1600-1650 С)

0 и представляют собой чистый свободный от примесей, стехиометрический муллит.

Предлагаемый способ позволяет по5., плотн ю керамику из муллита, син1тезированного из спектрально .чистых оксидов и обладающего благо- . даря этому повышенными термомеханическими и химическими свойствами. Предел прочности при трехтбчечном

0 изгибе : указанной керамики колеблется в пределах 180-190 МПа, а термостойкость, определенная по методу теплосмен 850° С - вода ( ),. находится в интервале 50-55, т.е.

5

количество теплосмен, приводящее к образованию трещин .на образцах посше перепада вода, составЛйет 50-55,При длительной вьшеряеке при конеяной температуре обжига стеклофаза исчезает и имеет место допо7|,нительное упрочнение материала.

Материал может быть использов как конструкционный и химически стойкий для керамических деталей, для изготовления термостойких подложек, резцов, тиглей и других изделий. Все это даст значительный народнохозяйственный эффект от применения изобретения.

Таблица 1

Т а 6 л и Ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорное изделие и способ его изготовления | 1981 |

|

SU1060597A1 |

| Способ получения нанопористой керамики на основе муллита | 2020 |

|

RU2737298C1 |

| Способ изготовления сложнопрофильных корундомуллитовых огнеупорных изделий | 2023 |

|

RU2822232C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОЙ ОГНЕУПОРНОЙ КЕРАМИКИ НА ЕЕ ОСНОВЕ | 2009 |

|

RU2422405C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2292320C1 |

| МУЛЛИТОВЫЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА ОГНЕУПОРНЫХ ИЗДЕЛИЙ, СПОСОБ ИЗГОТОВЛЕНИЯ МУЛЛИТОВОГО МАТЕРИАЛА ДЛЯ ПРОИЗВОДСТВА ОГНЕУПОРНЫХ ИЗДЕЛИЙ И ОГНЕУПОРНОЕ СЛОИСТОЕ ИЗДЕЛИЕ | 1996 |

|

RU2101263C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2019 |

|

RU2744902C1 |

| Способ изготовления термостойких огнеупорных изделий | 1990 |

|

SU1726451A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2267469C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОВОГО И МУЛЛИТОКОРУНДОВОГО ОГНЕУПОРНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2366636C1 |

СПОСОБ ПОЛУЧЕНИЯ МУЛЛИТОВОЙ КЕРАМИКИ, включающий синтез муллита из оксидов, помол, введение временной связки и окончательный обжиг, отличающийся тем, что, с целью снижения температуры спекания, увеличения температурного интервала обжига, плотности, прочности и термостойкости материала, предварительно синтезируют состав с повышенным содержанием siOg , содержащий мас.%: 3,00-5,50 А12.03 , 94,50-97,00 SiOn и состав, с повышенным содержанием Al2.0g содержащий, мас.%: i AltO,75,29-83,94 51 Ог16,016-24,71 (О которые затем смешивают в стехиометри4еском соотно1|1ении, дающем после обжига муллит, a спекание проводят в вакууме при 1600-i750 Co О

Примеры 1-6 даны по предлагаемому способу, по предлагаемому способу, 10 - прототип. 7 и 8 - за интервалом

Авторы

Даты

1984-02-07—Публикация

1982-09-10—Подача