Изобретение относится к керамической промышленности, а именно к способам получения огнеупорных материалов на основе титаната алюминия, и может найти применение в производстве высокопрочной огнеупорной керамики, обладающей низким термическим коэффициентом линейного расширения и предназначенной для использования в цветной металлургии для футеровки систем транспортировки, распределения и приема расплавов алюминия и его сплавов.

Керамика на основе титаната алюминия является одним из наиболее перспективных материалов в производстве огнеупоров. Это связяно с чрезвычайно высокой стойкостью титаната алюминия к тепловому удару (высокая термостойкость определяется очень низким значением коэффициента теплового расширения), а также высокой стойкостью к расплавам алюминия и его сплавов. Однако в интервале температур 750-1200°С кристаллы титаната алюминия нестабильны и имеют тенденцию частичного распада на Аl2О3 и TiO2. Кроме того, вследствие анизотропии термического коэффициента линейного расширения (ТКЛР) титаната алюминия получение прочных керамических изделий на его основе в спеченном состоянии затруднено из-за возникновения механических напряжений и образования микротрещин при охлаждении (см., например, Высокотемпературные материалы с низким интегральным коэффициентом термического расширения / С.А.Суворов, А.В.Русинов, В.Н.Фищев, И.В.Алексеева // Огнеупоры и техническая керамика. - 2008. - №2. - С.11-17). Следует отметить, однако, что растрескивание кристаллов титаната алюминия происходит только в случае, если размер частиц превышает 3 мкм.

Для стабилизации кристаллов Аl2ТiO5 в состав керамики вводят различные добавки, в качестве которых используют MgO, ZrO2, SiO2, Fе2О3 или Аl2О3. Стабилизирующие добавки вводят в состав сырьевой смеси как в чистом виде, так и в составе различных соединений; при этом стабилизация кристаллов Al2TiO5 происходит как чистыми оксидами (ZrO2, Аl2О3), так и продуктами реакционного синтеза (MgTiO3, муллит, стеклофаза).

Так, например, в патенте Германии №3706209, МПК С04В 35/478, F01N 7/16, С04В 35/462, F01N 7/00, опубл. 29.10.1987, керамические изделия на основе титаната алюминия предлагается производить с использованием сырьевой смеси, включающей оксид титана и оксид алюминия в пропорции 1:(0,95-1,05), кварц в количестве 3-5% и примеси других оксидов в количестве не более 0,2%. Керамика, синтезируемая на основе указанной сырьевой смеси, имеет следующий фазовый состав: ТiO2 15-35%, Al2TiO5 60-85%, Аl2О3 до 5%, муллит до 17%, другие фазы не более 0,2%.

Однако механическая прочность полученной керамики не превышает 38 МПа.

Согласно Европейскому патенту №463437, МПК С04В 35/46, опубл. 02.01.1992, керамика на основе титаната алюминия, стабилизированного муллитом, может быть синтезирована при температуре 1250-1600°С с использованием сырьевых смесей, включающих оксид алюминия, оксид титана, каолин и титанат магния и содержащих (мас.%): Аl2О3 50,0-61,5; TiO2 36,0-47,5 и SiO2 2,5-5,0, а также сверх 100%, но не более 1% других оксидов, а именно: MgO 0,3-1,0% и Fe2O3 0,015-0,5%.

Однако механическая прочность этой керамики также относительно невелика (прочность на изгиб не превышает 50 МПа).

Согласно патенту Японии №5279116, МПК С04В 35/46, С04В 35/46, опубл. 26.10.1993, керамика на основе титаната алюминия может быть получена при обжиге (1450-1520°С) стехиометрической (эквимолярной) смеси порошков оксида титана и оксида алюминия, имеющих размер частиц не более 0,5 мкм, и 8-12% добавок, содержащих оксиды кремния, магния и алюминия, предпочтительно в виде талька, и глинистых минералов.

Керамика, полученная согласно этому патенту, имеет механическую прочность не более 45 МПа.

В другом варианте керамический материал на основе титаната алюминия также может быть получен с использованием стехиометрической (эквимолярной) смеси оксидов титана и алюминия с добавлением 9-15% оксида циркония, оксида железа и/или оксидов редкоземельных металлов (патент Японии №5051250, МПК С04В 35/46, опубл. 02.03.1993), но прочность этой керамики также низка и не превышает 45 МПа.

Наиболее близким по технической сущности к заявляемому объекту является композиционный материал на основе титаната алюминия согласно патенту Японии №6305828, МПК С04В 35/46, С04В 35/78, опубл. 01.11.1994, в котором в качестве компонента, стабилизирующего кристаллы титаната алюминия, было предложено использовать стеклофазу. Данный материал предлагается синтезировать с использованием сырьевой смеси, содержащей оксид алюминия (Аl2О3) или гидроксид алюминия Аl(ОН)3, оксид титана (TiO2) и силикатное стекло, содержащее либо оксид алюминия, либо оксид титана. Химический состав синтезируемого согласно патенту стеклокристаллического композита включает: SiO2 40-95%, Аl2О3+ТiO2 5-60%, термический коэффициент линейного термического расширения составляет не более 2·10-6 К-1.

Недостатком данного технического решения являются высокие энергозатраты, необходимые для производства стеклокристаллического материала, предполагающие предварительное получение и измельчение высокоплавкого стекла в системе Al2O3-TiO2-SiO2. Кроме того, синтез стеклокерамики этого состава необходимо проводить при высокой температуре (1500-1600°С).

Задачей настоящего изобретения является получение высокопрочной керамики на основе титаната алюминия при относительно низкой температуре спекания.

Техническим результатом, достигаемым при решении настоящей задачи, является снижение энергозатрат при получении высокопрочной и термостойкой огнеупорной керамики.

Поставленная задача решается тем, что сырьевая смесь для получения высокопрочной огнеупорной керамики включает порошок слабокристаллического или аморфного титаната калия и порошок огнеупорной глины на основе каолинита, взятые в следующем соотношении, мас.%:

Способ получения высокопрочной огнеупорной керамики на основе титаната алюминия включает приготовление гомогенной сырьевой смеси из порошка слабокристаллического или аморфного титаната калия и порошка огнеупорной глины на основе каолинита при следующем соотношении компонентов, мас.%:

увлажнение смеси, формование из нее керамических заготовок с последующим нагревом и обжигом при температуре не менее 1100°С до образования керамической структуры, содержащей титанат алюминия в качестве основной кристаллической фазы.

В соответствии с полученными экспериментальными данными, использование в составе сырьевой смеси комбинации слабокристаллического или аморфного титаната калия (источник оксида титана) и огнеупорной глины на основе каолинита (источник оксида алюминия) позволяет при относительно низких температурах (1100-1200°С) синтезировать керамику, содержащую титанат алюминия в качестве основной кристаллической фазы, а также другие высокоплавкие кристаллические фазы, такие как оксид титана (рутил), муллит, кальсилит и леузит, а также остаточную стеклофазу, стабилизирующую титанат алюминия. Реакционный синтез керамики происходит при относительно низких температурах благодаря тому, что оба компонента сырьевой смеси полностью аморфизуются в ходе нагрева и интенсивно взаимодействуют друг с другом.

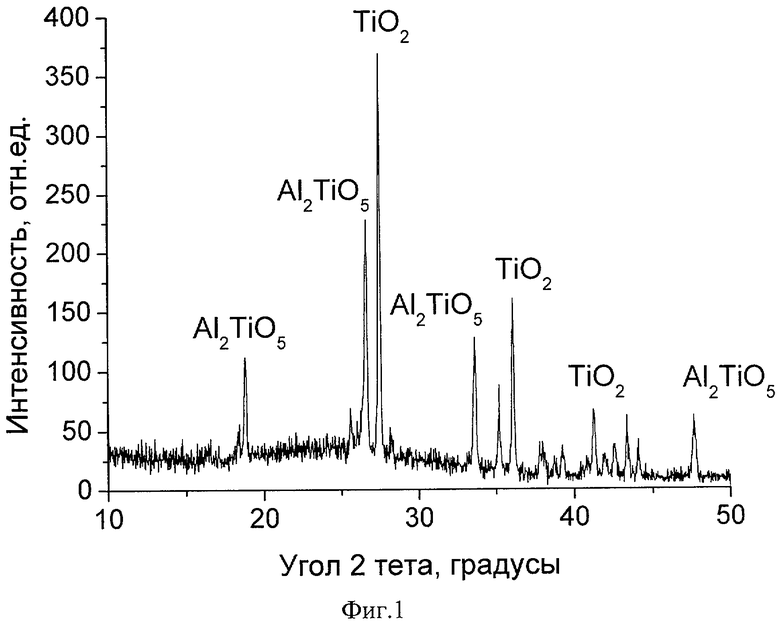

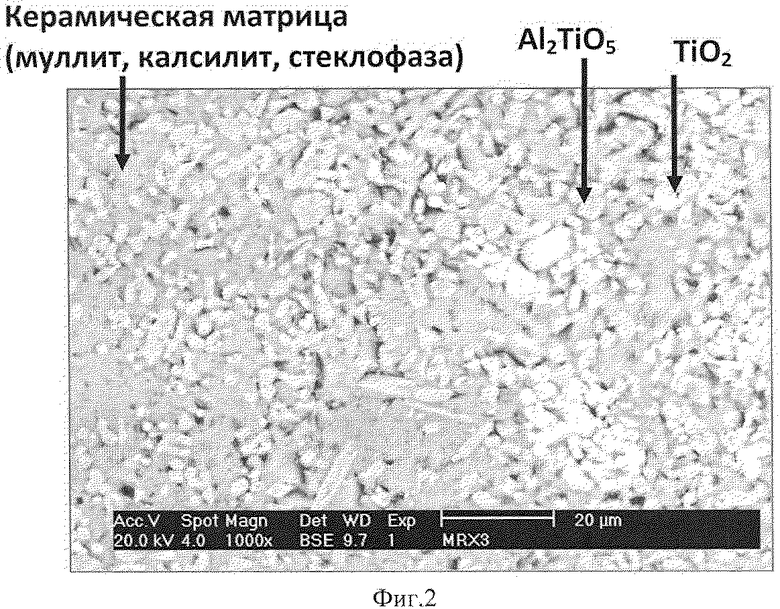

Предлагаемое техническое решение иллюстрируется чертежами, где на фиг.1 представлена рентгеновская дифрактограмма образца материала, полученного из сырьевой смеси, состав которой приведен в примере 3 таблицы 1; на фиг.2 - микрофотография образца материала.

Заявляемый способ получения высокопрочного наполнителя огнеупорной керамики на основе титаната алюминия реализуют следующим образом.

Берут сухую смесь порошков огнеупорной глины (каолина) и слабокристаллического или аморфного титаната калия в следующем соотношении, мас.%: порошок огнеупорной глины - 50-74, порошок слабокристаллического или аморфного титаната калия - 26-50, при этом получают сырьевую смесь следующего химического состава: ТiO2 22-41%, Аl2O3 22-31%, SiO2 27-40%, K2O 5,5-8,9%, примесные оксиды (MgO, CaO и Fе2О3) не более 1,5% (при этом TiO2 и K2О вводят в состав сырьевой смеси в виде слабокристаллического или аморфного титаната калия, a SiO2 и Аl2О3 - в составе огнеупорной глины). Полученную смесь гомогенизируют в смесителе, увлажняют (влажность 7-10%), брикетируют и обжигают при температуре не ниже 850°С (температура полной аморфизации реакционной смеси предлагаемого состава), предпочтительно при температуре выше 1100°С, при которой происходит формирование расплава, ускоряющего процесс реакционного синтеза. В результате взаимодействие компонентов сырьевой смеси происходит при относительно низких температурах; при этом в ходе обжига образуются тугоплавкие кристаллические фазы: титанат алюминия (Аl2ТiO5), оксид титана (TiO2, рутил), а также муллит и кальсилит (KAlSiO4). Полученный в результате обжига материал может быть использован как самостоятельный огнеупорный материал или в качестве наполнителя огнеупорной керамики с применением огнеупорных глин в качестве связующего.

Новизна изобретения заключается в том, что при обжиге материалов на основе предложенных сырьевых смесей образование кристаллического тиатаната алюминия происходит при значительно более низких температурах по сравнению с известными техническими решениями, что позволяет снизить энергозатраты при производстве; при этом формируется керамика, имеющая высокоплотную стабилизированную структуру, характеризуемую высокой механической прочностью и низким значением термического коэффициента линейного расширения.

Результаты экспериментальных исследований, показывающих влияние содержания компонентов в реакционной смеси на фазовый состав и свойства синтезируемой при обжиге керамики, приведены в примерах (таблицы 1, 2).

Приготавливали смесь, состоящую из порошков слабокристаллического титаната калия, имеющего химический состав (мас.%): K2О - 18,4; TiO2 - 81,6, и огнеупорной глины, включающей в свой состав (мас.%): K2O - 0,5; Аl2O3 - 42,9; SiO2 - 54,3; TiO2 - 0,3; Fе2О3 - 0,9; CaO - 0,2; MgO - 0,9; при различных пропорциях сырьевых материалов полученную смесь гомогенизировали в шаровой мельнице, увлажняли при распылении дистиллированной воды из расчета достижения влажности смеси, равной 10%, и прессовали в брикеты размером 50×50×50 мм. Полученные брикеты выдерживали на воздухе при комнатной температуре в течение 12 ч, а затем подвергали термической обработке, включающей: нагрев до температуры 400°С со скоростью 5°С/мин, выдержку при температуре 400°С в течение 4 ч, нагрев от 400 до 1200°С со скоростью 10°С/мин, выдержку при 1200°С в течении 3 ч, охлаждение от 1200°С до комнатной температуры со скоростью 10°С/мин.

Структуру и фазовый состав полученных после спекания материалов исследовали методами рентгеновского фазового анализа (диффрактометр ДРОН-4) и электронной сканирующей микроскопии (электронный микроскоп Philips XL30). Термический коэффициент линейного расширения (ТКЛР) определяли с помощью дилатометра NETZSCH DIL 402 PC, a механическую прочность на сжатие - с помощью автоматизированного пресса Controls-15 KN 65-L 1301.

В таблице 1 приведены составы реакционных смесей, использованных для синтеза керамических материалов, и фазовый состав полученных на их основе керамических материалов. В таблице 2 представлены результаты измерений, характеризующие влияние состава сырьевой смеси на механическую прочность и ТКЛР полученной при обжиге керамики в сопоставлении с аналогичными характеристиками керамики, выбранной за прототип.

Согласно полученным результатам, огнеупорная керамика, синтезированная при спекании изделий на основе сырьевой смеси, состоящей из слабокристаллического или аморфного титаната калия и огнеупорной глины с высоким содержанием каолинита (95%), взятых в следующем соотношении, мас.%: порошок слабокристаллического или аморфного титаната калия - 26-50, порошок огнеупорной глины - 50-74, обладает механической прочностью, превышающей прочность керамики, получаемой при обжиге чистого каолинита (керамика на основе муллита). При этом полученная керамика имеет высокое содержание кристаллических фаз с низким значением ТКЛР (титанат алюминия, рутил), диспергированных в стеклокристаллической матрице, состоящей из муллита, леузита и калсилита (тугоплавкие оксиды) и остаточной стеклофазы (фиг.1, 2).

Увеличение содержания титаната калия в реакционной смеси более 50% приводит к резкому изменению фазового состава получаемой керамики (таблица 1, пример 1); увеличивается содержание стеклофазы и леузита, кристаллы которого имеют низкую трещиностойкость, что приводит к падению механической прочности и резкому увеличению значения ТКЛР (таблица 2).

При увеличении содержания в сырьевой смеси огнеупорной глины до 75% и выше основной кристаллической фазой получаемой керамики становится муллит, который препятствует образованию тиалита (Al2TiO5) и способствует выделению ТiO2 в качестве самостоятельной фазы (таблица 1, пример 5).

Стеклокерамика, синтезированная согласно известному техническому решению (патент Японии №6305828), по сравнению с керамикой, полученной согласно изобретению, имеет значительно более низкую механическую прочность (таблица 2, пример 6) и не может быть использована в качестве наполнителя огнеупорной керамики, получаемого с использованием огнеупорной глины как неорганического связующего, поскольку муллитовая керамика, синтезированная на основе огнеупорной глины и обожженная в аналогичных условиях при 1500°С, обладает более высокой прочностью (160 и 67 МПа соответственно). Более того, спекание керамического композита согласно патенту Японии №6305828 при температуре 1200°С невозможно в силу высокой тугоплавкости стекол системы Аl2О3-ТiO2-SiO2.

Таким образом, заявляемое изобретение позволяет при значительно меньших энергозатратах получить огнеупорную керамику на основе титаната алюминия, имеющую высокоплотную стабилизированную структуру и высокую механическую прочность в сочетании с низким значением термического коэффициента линейного расширения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ВЫСОКОПРОЧНОЙ КЕРАМИКИ НА ОСНОВЕ ТИТАНАТА КАЛИЯ | 2009 |

|

RU2415107C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2479552C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КОРДИЕРИТОВОЙ КЕРАМИКИ | 2011 |

|

RU2494995C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2012 |

|

RU2496742C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ПРОПАНТА И СОСТАВ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2389710C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ПРОПАНТА И ЕГО СОСТАВ | 2009 |

|

RU2392251C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО ТИТАНАТА КАЛИЯ | 2008 |

|

RU2366609C1 |

| Сырьевая смесь для жаростойкого теплоизоляционного торкрет-бетона | 2018 |

|

RU2674484C1 |

| СЫРЬЕВАЯ КОМПОЗИЦИЯ ДЛЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2380336C2 |

| Сырьевая смесь для изготовления строительных керамических изделий | 2020 |

|

RU2748199C1 |

Изобретение относится к керамической промышленности, а именно к способам получения огнеупорных материалов на основе титаната алюминия, и может найти применение в производстве высокопрочной огнеупорной керамики, обладающей низким термическим коэффициентом линейного расширения и предназначенной для использования в цветной металлургии для футеровки систем транспортировки, распределения и приема расплавов алюминия и его сплавов. Техническим результатом является получение высокопрочной керамики на основе титаната алюминия при относительно низкой температуре спекания. Сырьевая смесь для получения керамики на основе титаната алюминия включает порошок слабокристаллического или аморфного титаната калия и порошок огнеупорной глины на основе каолинита, взятые в следующем соотношении, мас.%: порошок слабокристаллического или аморфного титаната калия - 26-50, порошок огнеупорной глины - 50-74. Данную сырьевую смесь подвергают гомогенизации, увлажнению, формованию из нее керамических заготовок с последующим нагревом и обжигом при температуре не менее 1100°С до образования керамической структуры, содержащей титанат алюминия в качестве основной кристаллической фазы. Полученный материал можно использовать как самостоятельный огнеупорный материал или как наполнитель огнеупорной керамики с применением огнеупорных глин. 2 н.п. ф-лы, 2 табл., 2 ил.

1. Сырьевая смесь для получения высокопрочной огнеупорной керамики, включающая порошок слабокристаллического или аморфного титаната калия и порошок огнеупорной глины на основе каолинита, взятые в следующем соотношении, мас.%:

2. Способ получения высокопрочной огнеупорной керамики на основе титаната алюминия, включающий приготовление гомогенной сырьевой смеси из порошка слабокристаллического или аморфного титаната калия и порошка огнеупорной глины на основе каолинита при следующем соотношении компонентов, мас.%:

увлажнение смеси, формование из нее керамических заготовок с последующим нагревом и обжигом при температуре не менее 1100°С до образования керамической структуры, содержащей титанат алюминия в качестве основной кристаллической фазы.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ ГЛИНОЗЕМИСТОЙ КЕРАМИКИ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НЕЕ | 2000 |

|

RU2168483C1 |

| Керамическая масса | 1986 |

|

SU1416474A1 |

| US 7071135 B1, 04.07.2006 | |||

| DE 4029166 A, 09.01.1992. | |||

Авторы

Даты

2011-06-27—Публикация

2009-12-17—Подача