Изобретение относится к области производства огнеупорных изделий, в частности к составам огнеупорных сырьевых смесей и их получению в процессе комплексного использования сопутствующей бокситам глины и продуктов комбинированного безотходного обогащения некондиционного по содержанию серы и кремнезёма высокоглинозёмистого бемит–каолинитового боксита.

Крупные запасы бёмит-каолинитовых глин и бокситов в регионе Южного Тиммана, представляют практический интерес для производства огнеупорных изделий, так как всем южнотиманским месторождениям глинозёмсодержащих руд характерно высокое содержание оксида алюминия, сульфидной серы, оксида кремния и малое содержание железа. При этом подошва залежи рудных тел на 70 – 89% состоит из бокситовых бёмит-каолинитовых глин.

Переработка низкосортных южнотиманских бокситов с последующим использованием их в качестве металлургического или огнеупорного сырья является одной из важных технологических проблем, давно привлекающих внимание исследователей и производственников.

Использование в сырьевой смеси для изготовления огнеупорных изделий глины, низкокачественных бокситов и отходов, полученных в процессе их обогащения, является одной из важных технологических проблем алюминиевой и огнеупорной промышленностей, так как они являются перспективными источниками ценных веществ. Основными составляющими бокситов и указанных отходов являются глинозём, оксиды кремния и железа.

Известна шихта для изготовления огнеупорных изделий, содержащая (вес.%): 25-55 корунда, 25-30 глинозёма, 20-45 каолинит-гиббситового боксита (А.с. СССР 1583392, кл. С 04 В 35/10, 1988).

К недостаткам шихты относится высокая температура спекания (16000С) и недостаточно высокая термостойкость изделий на её основе.

Известна высокоглинозёмистая шихта для изготовления огнеупорных изделий, содержащая, (вес.%): 45-52 корунда, 15-21 технического глинозёма, 10-12 гидролизованного этилсиликата и 15-30 карбида кремния (А.с. СССР 718427, кл. С 04 В 35/10, 1978).

К недостаткам шихты относится высокая температура спекания (16000С) и недостаточно высокая термостойкость изделий на её основе (10-15 теплосмен в режиме 8000С – воздух). Кроме того, в настоящее время увеличивается область применения и дефицит SiC в промышленности.

Известны способы (А.с. СССР 607822, кл. С 04 В 35/10, 1978) повышения термостойкости корундовых масс за счёт добавок тонкомолотых дистенсиллиманита, кварцевого песка и глинозёма для образования в процессе обжига муллитовой связки. Однако термостойкость изделий получается не удовлетворительной, а введение дополнительных тонкомолотых компонентов усложняет технологический процесс производства огнеупоров.

В этой же работе отмечено, что более рациональным является использование в качестве одной из составляющих сырьевой смеси синтезированного муллита. Например, шихта для изготовления огнеупорных изделий, содержащая, (вес.%): 68-76 корунда, 18-20 муллита, 6-12 глины, позволяет увеличить стойкость капселей для обжига керамических изделий в 3 раза в сравнении с чисто корундовыми. Однако термостойкость и механическая прочность изделий из этой шихты являются сравнительно не высокими.

Наиболее близким, по технической сущности и достигаемому результату, к предлагаемому способу получения сырьевой смеси для изготовления огнеупорных изделий, следует считать шихту для изготовления огнеупорных изделий, включающую муллитовый шамот, глинозём и огнеупорную глину или каолин, содержащую следующее соотношение компонентов, (мас.%): 53 муллитовый шамот, 15 глинозём, 32 огнеупорная глина или каолин [Рохваргер Е.Л., Грум-Гржимайло О.С., Опалейчук Л.С. и Павлов В.Ф. Превращения в муллитовой массе керамических роликов после термической обработки. – «Стекло и керамика», М., Стройиздат, 1978, № 2, с. 20-21 (прототип)], которая и выбрана в качестве прототипа.

Существенным недостатком известных шихт и выбранного прототипа является то, что содержание вредных примесей и в особенности высокое содержание серы при использовании низкокачественного глинозёмсодержащего вещества ведёт к потерям основных физико-химических и физико-механических свойств огнеупорных изделий. По этой причине наблюдается повышенная температура обжига 1550-15800С, недостаточно высокая прочность на изгиб 41,5 МПа и термическая стойкость (12000С – воздух - 25 теплосмен).

Технический результат при получении сырьевой смеси для изготовления огнеупорных изделий достигается тем, что проводят предварительную подготовку исходных продуктов сырьевой смеси. Предотвращают вторичные реакции летучих соединений серы, проходящих через слой обжигаемой смеси, с оксидами металлов. Для этого обжигают бёмит-каолинитовый боксит в паровоздушной среде и проводят дробление обожженного продукта до фракции < 2 мм. Измельчают, необходимые части обожженного боксита и глины для составления сырьевой смеси, до фракции < 0,074 мм.

Чистоту муллиткорундового шлака достигают в процессе удаления из него железа в передельный чугун. Для этого проводят восстановительную плавку в электродуговой печи дробленого обожженного боксита фракции < 2 мм с получением передельного чугуна и шлака с высоким содержанием Al2O3 .

Технический результат заявляемого изобретения заключается в повышении эффективности переработки нестандартных глин, бокситов и продуктов их обогащения, изготовлении качественной высокоглинозёмистой сырьевой смеси с повышенными физико-химическими и физико-механическими свойствами, полученной из бёмит-каолинитовой бокситовой глины и продуктов комбинированного безотходного обогащения некондиционных бокситов.

В частности, увеличение содержания Al2O3 в процессах получения продуктов, составляющих сырьевую смесь для изготовления огнеупорных изделий, образование γ - Al2O3 в обожженном боксите, синтез 3Al2O3*2SіO2 и

α - Al2O3 в выплавленном высокоглинозёмистом шлаке, повышают огнеупорность изделий до 1800 - 18500С. Температура спекообразования и ускоренного формирования основных твёрдофазных соединений сырьевой смеси в процессе изготовления огнеупорных изделий составляет 1350 – 14000С. Изделия получаются более термостойкие и не растрескиваются при резких изменениях температуры.

Технический результат достигается тем, что в способе получения сырьевой смеси для изготовления огнеупорных изделий, включающем смешение глинозёмсодержащего, муллитсодержащего и связующего компонентов с получением сырьевой смеси для изготовления огнеупорных изделий, последующим их перемешиванием в сухом виде, увлажнением полученной смеси до пластического состояния и повторным перемешиванием, затем перед формованием формовочной массы её выдерживают в течение 3 суток под полихлорвиниловой плёнкой, сырьевая смесь в качестве глинозёмсодержащего компонента содержит обожженный в паровоздушной среде бёмит-каолинитовым боксит, измельчённый до фракции < 0,074 мм, в качестве связующего компонента бёмит-каолинитовую бокситовую глину, измельчённую до фракции < 0,074 мм, и в качестве муллитсодержащего компонента муллиткорундовый шлак – продукт восстановительной плавки в электродуговой печи низкокачественного боксита, обожжённого в паровоздушной среде, при следующем соотношении компонентов, мас.%: бокситовая глина – 10, обожжённый в паровоздушной среде боксит – 15, муллиткорундовый шлак – 75, а плавку обожжённого боксита ведут в электродуговой печи при температуре 1600 °С, удаляют из шлака железо в передельный чугун, затем сливают расплав муллиткорундового шлака в изложницы, после его охлаждения шлак дробят до крупности < 2 мм.

Известно [Патент RU № 2611871, опубл. 01.03.2017. Бюл. № 7. С2], что качество боксита повышается в процессе его обжига в паровоздушной атмосфере и способствует повышению физико-химических и физико-механических свойств сырьевой смеси для изготовления огнеупорных изделий. При нагреве до 300 0С в боксите происходит дегидратация и начало разложения пирита на FeS и SO2. Одновременно происходит распад каолинита на отдельные составляющие: Al2O3*2SіО2*2Н2О = Al2O3+2SіО2+2Н2О. По мере повышения температуры нагрева увеличиваются процессы десульфурации боксита и перекристаллизации оксида алюминия в нём. В условиях обжига боксита в паровоздушной среде при 900 0С соединения серы практически полностью удаляются из печи с отходящими газами, а полиморфная разновидность оксида алюминия – бемит теряет кристаллизационную влагу, превращаясь в безводный гамма-глинозём. Активный оксид алюминия (γ – Al2O3) и оксид кремния, образующийся при распаде каолинита, армируют в этих условиях стеклокристаллическую фазу и упрочняют её. В результате получают обожженный рыхлый пористый боксит, содержащий γ – Al2O3.

В процессе проведения эксперимента получения качественной сырьевой смеси для изготовления огнеупорных изделий, обожженный в паровоздушной среде боксит делят на основную и необходимую, в процессе смешения с глиной, части. Основную часть - направляют в электродуговую печь, в которой при температуре 16000С в восстановительной среде проводят синтез муллита и корунда в шлаке и удаляют из него железо в передельный чугун. Предварительным дроблением выплавленного муллит-корундового шлака до крупности < 2 мм обеспечиваем крупнозерновую составляющую сырьевой смеси.

Необходимую часть, направляют на измельчение до крупности < 0,074 мм и последующего смешения, с предварительно измельчённой до крупности < 0,074 мм, глиной.

В процессах обжига и плавки боксита в продуктах сырьевой смеси существенно увеличивается содержание Al2O3.

Смешением и измельчением до крупности < 0,074 мм бёмит-каолинитовой бокситовой глины с обожженным в паровоздушной среде, некондиционным по содержанию серы, бёмит-каолинитовым бокситом, повышаем качество связующей смеси. Измельчённая связующая смесь, содержащая в фазовом составе глины бемит с каолинитом и в фазовом составе обожженного боксита γ – Al2O3 со стеклофазой кремнезёма, имеет высокую удельную поверхность глинозёмистого компонента, то есть обладает высокой реакционной способностью при последующем обжиге сырьевой смеси, в состав которой входит муллит-корундовый шлак. Изменения состава и свойств сырьевой смеси интенсифицируют гетерогенные химические взаимодействия на поверхности раздела фаз, что способствуют более раннему развитию процессов спекообразования и ускоренному формированию основных твёрдофазных соединений.

Таким образом, в целях создания крупнозерновой муллиткорундовой составляющей сырьевую смесь, связываем кремнеземом, образовавшимся при разложении основной части каолинита, с глинозёмом обожженного боксита. В процессе плавки практикуем синтез муллита и корунда.

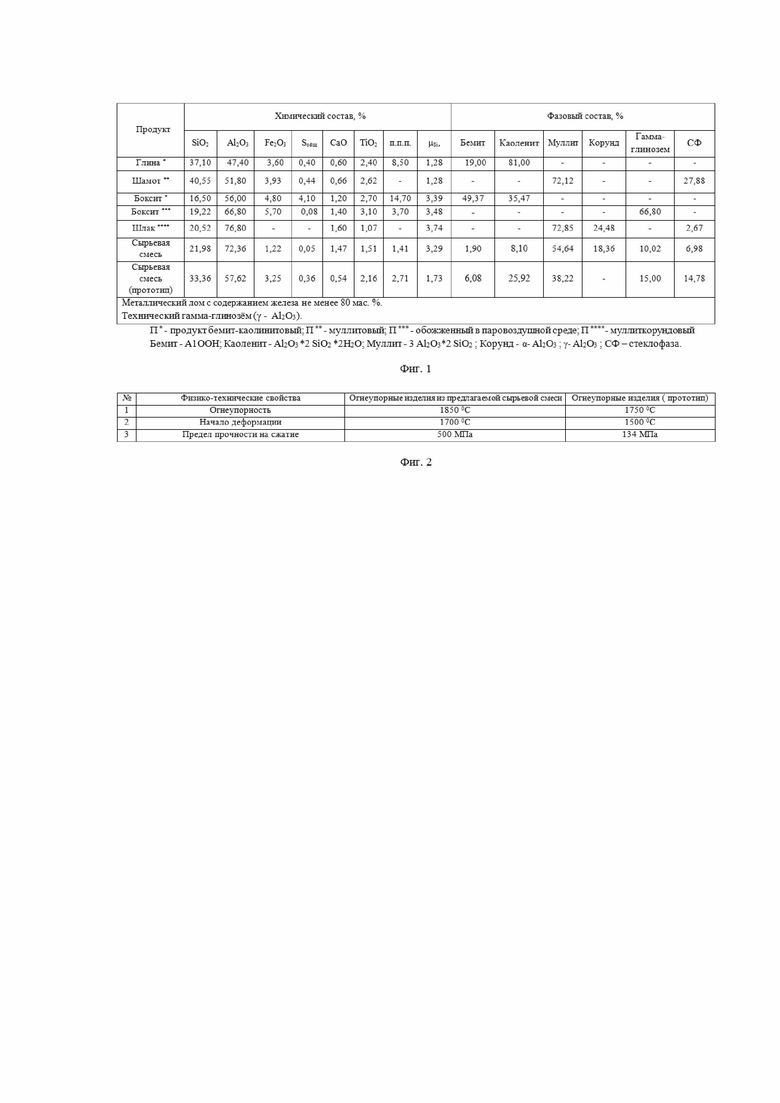

Химический и фазовый составы использованных и полученных продуктов в процессе выполнения экспериментальных работ представлены на фигуре 1.

На основании теоретических расчетов получили и приготовили сырьевые смеси из предварительно подготовленных продуктов (Фиг.1). Химический и фазовый составы оптимальных сырьевых смесей 1 и 2 в предлагаемом изобретении (1) и в выбранном прототипе (2) представлены на фиг.1 и имеют следующие содержания (% по массе):

1. 10 бокситовой бемит-каолинитовой глины, 15 обожженного в паровоздушной среде боксита, 75 муллиткорундового шлака.

2. 32 бокситовой бемит-каолинитовой глины, 15 тонкомолотого технического глинозёма, 53 муллитового шамота (остаток на сите № 0063 10 – 15%). Муллитовый шамот получали путём обжига бокситовой бемит-каолинитовой глины при 16000С в течение 4 часов.

Вышеприведённые составы сырьевых смесей являются предпочтительными, но допустимы колебания в составах до 10%, как в сторону уменьшения, так и увеличения, в зависимости от исходного сырья, используемого на конкретном предприятии.

При изготовлении экспериментальных огнеупорных изделий исходные материалы перемешивают в сухом виде в лопастном смесителе в течение 20 – 25 мин, затем увлажняют до пластического состояния и снова перемешивают 10 – 15 мин. Формовочная масса имеет влажность ~ 20%. Перед формованием её выдерживают в течение 3 суток под полихлорвиниловой плёнкой.

Для определения физико-механических свойств полученных сырьевых смесей из них формуют образцы, которые обжигают при температуре 15800С.

Свойства огнеупорных изделий, полученных из сырьевых смесей, приведены на фигуре 2.

Результаты исследований вещественного состава и физико-механических показателей огнеупорных образцов, приведённые на фигурах 1 и 2, свидетельствуют о том, что выполненные огнеупорные изделия из предлагаемой сырьевой смеси, имеют относительно сырьевой смеси, полученной из продуктов выбранного прототипа, выше содержание Аl2O3 на 14,74%, муллита на 16,42%, корунда на 18,36% и ниже содержание стеклофазы на 7,80%.

Выполненные изделия из предлагаемой сырьевой смеси обладают малым коэффициентом расширения и являются весьма термостойкими, не растрескиваются при резких изменениях температуры. Их огнеупорность выше на 100 0С, начало деформации на 2000С и предел прочности на сжатие больше на 366 МПа относительно прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЁМИСТОГО ЦЕМЕНТА | 2018 |

|

RU2699090C1 |

| БЕЗОБЖИГОВЫЕ МОНОЛИТЫ | 2018 |

|

RU2772194C2 |

| СПОСОБ ОБОГАЩЕНИЯ ПИРИТИЗИРОВАННЫХ ВЫСОКОКРЕМНИСТЫХ МАЛОЖЕЛЕЗИСТЫХ БОКСИТОВ | 2015 |

|

RU2611871C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМОСИЛИКАТНЫХ И КОРУНДОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2153482C2 |

| СМЕСЬ ПЛАКИРОВАННАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2023 |

|

RU2819089C1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ ИЗДЕЛИЙ | 1999 |

|

RU2157352C1 |

| Шихта для изготовления высокоглиноземистых огнеупоров | 1977 |

|

SU628136A1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2017 |

|

RU2650145C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ ГЛИНОЗЕМИСТОЙ КЕРАМИКИ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НЕЕ | 2000 |

|

RU2168483C1 |

| Способ получения проппанта | 2020 |

|

RU2737749C1 |

Изобретение относится к области производства огнеупорных изделий, в частности к составам огнеупорных сырьевых смесей и их получению в процессе комплексного использования продуктов комбинированного безотходного обогащения некондиционного по содержанию серы и кремнезёма высокоглинозёмистого бёмит-каолинитового боксита. Технический результат изобретения заключается в повышении эффективности переработки нестандартных глин, бокситов и продуктов их обогащения, изготовлении высокоглинозёмистой сырьевой смеси, обеспечивающей повышенные физико-химические и физико-механические свойства изделий. Сырьевая смесь в качестве глинозёмсодержащего компонента содержит обожженный в паровоздушной среде бёмит-каолинитовый боксит, измельчённый до фракции <0,074 мм, в качестве связующего компонента бёмит-каолинитовую бокситовую глину, измельчённую до фракции <0,074 мм, и в качестве муллитсодержащего компонента муллиткорундовый шлак - продукт восстановительной плавки в электродуговой печи того же обожжённого в паровоздушной среде бёмит-каолинитового боксита, при следующем соотношении компонентов, мас.%: бокситовая глина 10, обожжённый в паровоздушной среде боксит 15, муллиткорундовый шлак 75. В процессе плавки обожжённого боксита удаляют железо в передельный чугун, затем сливают расплав муллиткорундового шлака в изложницы. После охлаждения шлак дробят до крупности <2 мм. Глинозёмсодержащий и муллитсодержащий компоненты смешивают со связующим в сухом виде, увлажняют полученную смесь до пластического состояния и повторно перемешивают. Перед формованием пластичную массу выдерживают в течение 3 суток под полихлорвиниловой плёнкой. 2 ил.

Способ получения сырьевой смеси для изготовления огнеупорных изделий, включающий смешение глинозёмсодержащего, муллитсодержащего и связующего компонентов с получением сырьевой смеси для изготовления огнеупорных изделий, последующим их перемешиванием в сухом виде, увлажнением полученной смеси до пластического состояния и повторным перемешиванием, затем перед формированием формовочной массы её выдерживают в течение 3 суток под полихлорвиниловой плёнкой, отличающийся тем, что сырьевая смесь в качестве глинозёмсодержащего компонента содержит подвергнутый обжигу и десульфурации в паровоздушной среде некондиционный по содержанию серы бёмит-каолинитовый боксит, измельчённый до фракции <0,074 мм, в качестве связующего компонента бёмит-каолинитовую бокситовую глину, измельчённую до фракции <0,074 мм, и в качестве муллитсодержащего компонента муллиткорундовый шлак - продукт восстановительной плавки в электродуговой печи некондиционного бёмит-каолинитового боксита, обожженного и обессеренного в паровоздушной среде, при следующем соотношении компонентов, мас.%: бокситовая глина 10, обожжённый в паровоздушной среде боксит 15, муллиткорундовый шлак 75, а плавку обожжённого боксита ведут в электродуговой печи при температуре 1600°С, удаляют из шлака железо в передельный чугун, затем сливают расплав муллитокорундового шлака в изложницы, после его охлаждения шлак дробят до крупности <2 мм.

| РОХВАРГЕР Е.Л | |||

| и др | |||

| "Превращения в муллитовой массе керамических роликов после термической обработки", Стекло и керамика", 1978, N 2, с.20-21 | |||

| Шихта для изготовления высокоглиноземистых огнеупоров | 1977 |

|

SU628136A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОГО БЕТОНА | 2007 |

|

RU2330825C1 |

| Масса для изготовления огнеупорных изделий и монолитных футеровок | 1990 |

|

SU1778093A1 |

| CN 101905969 A, 08.12.2010 | |||

| Способ лечения дисплазии вертлужной впадины у подростков | 1990 |

|

SU1821167A1 |

| CN 106747497 A, 31.05.2017. | |||

Авторы

Даты

2021-03-17—Публикация

2019-10-14—Подача