Изобретение относится к огнеупорам, преимущественно к составу и способу- изготовления огнеупоров с малой окисляемостью, и может быть использовано для изготовления изделий, обмазок и покрытий.

Известен состав огнеупорной массы, включающий, ::арбид кремния грубой и тонкой фракции 75 шамот размером менее 0,1-2 мм 5j огнеупорная пластичная глина 20. Массу при изготовлении изделий увла;княют раствором сульфитно-спиртовой барды из расчета 1,5-2% от массы сухого вещества С J

Недостатком этого состава явлл ется высокая окисляемость карборундовых огнеупорных изделий в службе, в результате которой образовавшиеся при разлоххении карборунда моноокись и оксид кремния загрязняют и ухудшают качество продукции, обжигаемой на поддонах, изготовленной из вышеуказанной массы.

Известен состав огнеупорного изделия, стойкого к окислению С2.. включающий, вес.%:

Карбид кремния 30-90 Дисилицид молибдена10-70Жидкое стекло (100%)3 и покрытого сверху слоем из порошкообразной смеси, состоящей из, вес.% Дисилидид молибдена 10 мкм80 Окись хрома 50 мкм 5 Кремнезем20 Послойно уложенный материал прессуется и обжигается при 200О°С,

Однако используемое покрытие ,,окис ляясь, недостаточно предохраняет каборунд от окисления и требует высокой температуры обжига.

Известен также состав и способ зщиты от окисления карборундовых огнупоров ЗJ, заключающийся в том, чт на. их поверхность перед обжигом сначала наносят слой, содержащий 95% Si02 в виде плавленного кремнезема, а затем покрывают его композицией

50-80

SiO, 5-3fl

А1,0,

(МаД; 3-15

,0 3-15

BajOj

FejOj+SiC+ZnO-bPijO

1-15 ИЛИ РЪО Недостатком этого состава и способа является образование покрытия в виде глазури с температурой плавления 1150°С, применение которой воможно только при низких температура службы карборундового изделия. Применение карборундового изделия с таким легкоплавким покрытием для обжига изделий при температуре выще 1300°С невозможно.

Известен также состав покрытия для.защиты от окисления карборундовых огнеупоров 41, содержащий, вес.%:

50-80

Si 02 5-30

AljO, (Ка/К)20 3-15 3-15

BjOs 1-15

20з + 2пО-)-РЬО

Несмотря на то, что из состава выведены Б:, С и Р 0., увеличивающие пористость тдзделий ;:ри окислении и ухудшающие качество покрытия, состав покрытия также не обладает огнеупорностью,достаточной для температуры службы изделий зыие 130 Ос,

Наиболее близким по те нической сущности и достигаемому результату является огнеупорное изделие и способ его изх-отовления, в котором к:здлие включает слой из смеси карборун и кремнийорганической смолы, а покрытие состоит из порошковой смеси глуллита и кремнийорганической смолы в следующем количестве, вес,%:

Iслой S

70-95 Карборунд

Кремнийорганическая

5-30 смола

IIслой:

70-95 Муллит

Кремнийорганическая

5-30 смола

Известное композиционное изделие слагается из двух плотно соединенны слоев карборунда и муллита,

Способ- прототип изготовления известного материала заключается в раздельном смешении карборунда и муллита со.связками, засыпки увлажненных материалов послойно, прессования и обжига L5,

Однако изготовление изделий по способу-прототипу и из состава-прототипа не обеспечивает получение низкой пористости и уменьшенную окисляемость карборундовых изделий

Цель изобретения - снижение окис емости карборундовых изделий.

Поставленная цель достигается тем, что в огнеупорном изделии,включающем основной слой, содержащий карбид кремния, кремнийорганическое соединение, и покрытие, содержащее муллит и кремнийорганическое соединение , основной слой в качестве кремнийорганического соединения содержит этилсиликат и дополнительно глину огнеупорную, соду и триполифосфат при следующем соотношении копонентов , мае,%:

0,2-1,0

Этилсиликат

18-20

Глина огнеупорная 0,2-0,25

Сода 0,1-0,15

Триполифосфат натрия

Карбид кремния

Остальноеа покрытие з качестве кремнийорган ческого соединения содержит гидрол зoвaнi ый зтилсиликат и дополнитель но борную кислоту при следующем соотношении компонентов, мас,%: Гидролизованный этилсиллкат4-3 Борная кислота (в пересчете на B20,j) 0,05-0,2 МуллитОстальное Поставленная цель достигается тем, что согласно способу изготовления огнеупорного изделия, включающему смешивание огнеупорного на полнителя со связкой, послойную за сыпку материалов основного слоя и , прессования и, обжмг, карби кремния вначале увлажняют этилсили катом, добавляют часть глины и посл перемешивания увлажняют глинистым шликером и вновь перемешивают, а обжиг ведут по следующему режиму: скорость подъема температуры в интервале 60-200°С ;20°С/ч 200-500°С 60°С/ч 500-1300°С 1300-1380°С 15С/ч 1380-1410°С 10°С/ч и после изотермической выдержки в течение 4 ч при конечной температу ре проводят охлаждение по следующем режиму: 1410-i010°C 1010-510 С 50°С/ч 510-50°С 20°С/ч Введение этилсиликата в карбору довую массу на глинистом шликере с собствует уменьшению пористости в результате улучшения лрессуемости и интенсификации спекания массы, уме шению окисления карборунда в резуль тате создания на зернахпоследнего тончайшей пленки к{)иптокристалличе кого вещества муллитового состава. Использование в качестве связки муллитового слоя гидролизованного этилсиликата совместно с борной ки лотой вместо кремнийорганической смолы способствует значительному снижению пористости слоя, так как при термообработке этилсиликатной связки образуется активная Si02,улу шающая спекание муллитового слоя в результате образования жидкой фазы в системе SiOg- f z-s ° лее низких температурах. При термообработке кремнийорганических смол особенно при введении последних как указано в прототипе до 30%, открытая пористость изделий при термообработке увеличивается, так как смол разлагаются с выделением газообразных продуктов. Получение более плотной структуры огнеупора уменьшает проникновение кислорода воздуха к карбиду кремния, что способствует уменьшеH;i 0 окисляе..ости карборундовых изделий в службе, повышению срока их службы. Скорость подъема температуры от 60 до 200с « 20°С/ч обеспечивает медленное выделение и испарение РОДЫ и спирта из гидролизата (эндотермический эффект на ДТА в интервале 60-200°С с максимумом 120°С). Б дальнейшем несмотря на то, что имеется экзотермический эффект при 270°С на ДТА гидролизатов этилси.ликата - допустимо увеличение скорости подъема температуры до 60°С/ч, так как этилсиликатная связка в предлагаемом составе вводится в небольших количествах и быстрый подъем температуры не сказывается на прочностных характеристиках материала. Присутствие высокоактивной SiQBHSH- вает некоторые особенности спекания муллитового слоя на этилсиликатной связке. Упрочнение образцов начинается уже при lOBO-llOO C, что объясняется появлением метастабильной . жидкой фазы эвтектического состава тридимит - муллит -В интервале 9501150°С возможно появление трещиноватости поэтому скорость подъема температуры в интервале 500-1300°С снижена до 50°С/ч. В связи с тем, что для интенсификации.спекания вводг-гтся добавка , появление жидкой фазы в небольших количествах при 1300°С требует снижения скорости подъема температуры, чтобы при небольших количествах вязкого расплава достичь хорошего спекания, Снижение скорости подъема ведется ступенчатое: 15°С/ч - 1300-1380°Cf 10°С/ч - 1380-1410°С, выдержка при 1410°С приводит к кристаллизации муллита из расплава. Далее производят резкое охлаждение со скоростью 80°С/ч с 1410 до 1010°С для того, чтобы зафиксироватьвыкристаллизовавшийся муллит. Для того, чтобы не происходили объемные изменения при модификационных превращениях остатков свободной Si02/ скорость охлаждения сначала поддерживают не более , а от 510°С - не более . Исследования показывают, что проведение обжига в ином режиме без соблюдения снижения скорости подъема температуры в интервале 1300-1410С без резкого охлаждения после выдержки при 1410°С приводит к росту пористости на 1,5-2,1%, без медленного охлаждения в интервале 510-50°С наблюдается еле заметная поверхностная трещиноватость. В результате увеличена окисляемость карборундового изделия, что нежелательно. Пример, 81% карбида кремния последовательно смешивают с 0,5% этилсиликата и частью глины, шихту

увлажняют глинистым шликером, -приго товленным из глкиы с добавкой О,-24% соды и 0,15% триполифосфата. Общее количество глины в кихте составляет 19%. Массу тщательно перемешивают в течение 3 мин. Влажность массы составляет 4% при.COOTноше;-;ИИ вода s глина.. равном 10s9.

Затем готовят связку из этилсиликата путем гидролиза последнего в кислой среде без оррапк--.;еских растаорителей. 94,95% муллита смешивают С 5% гидролизованного этЕлсилпката с добавкой 0,05% борной кислоты (по ВуО-). В пресс-форг.гу сначала засыпайТ муллитозый,слой, а затем карбид Кремния Изделия пресгГуют при давлс-нии 800 кг/см. Обжиг изделий осуществляют по следующему режиму;

1410 1010С скорость

охлаждекчл

lOlO-SlO C 50°С/ч 510-50С 20°С/ч Образцы других состазов готовят аналогично,, .только с мийималькым и ;.-1акси,а.льным введением ссставляш дн с

С;;ЯЗОК а

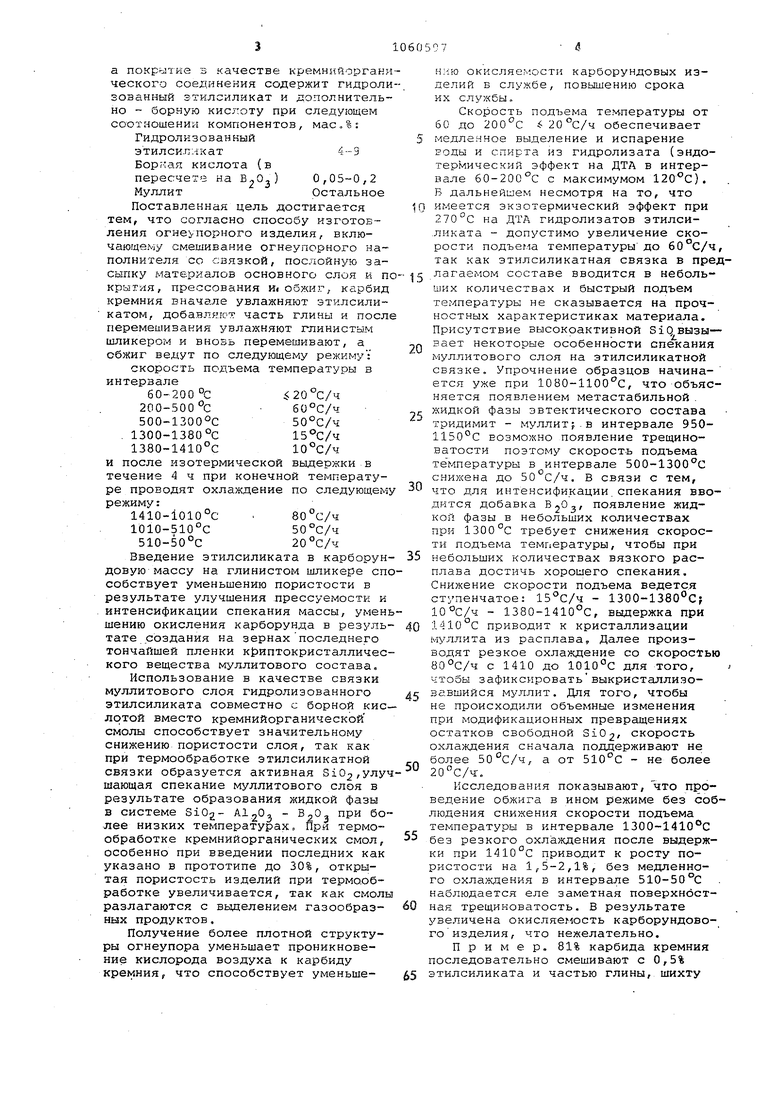

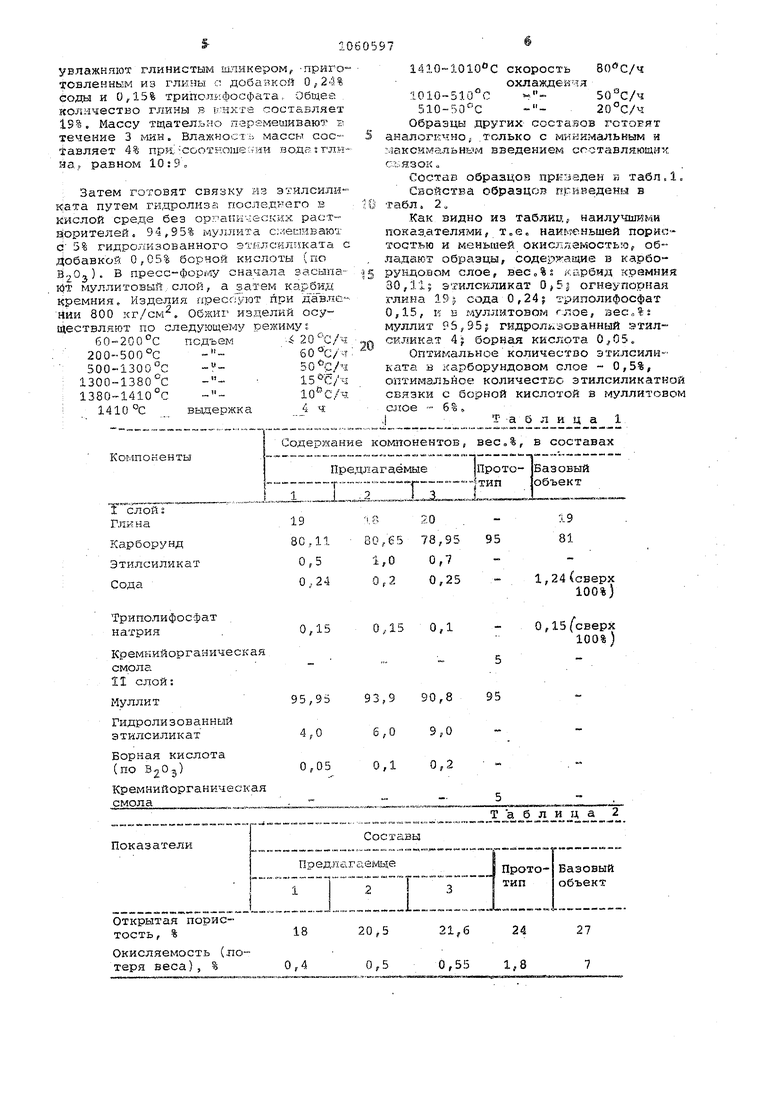

Состав образцов пркзаден н табл,1 Свойства образцов приведены в табл. 2,

Как видно из таблицг наилучшими покаэ.ателями т.е. наименьшей пористостью и меньшей окисл/ эмостьгог обладают образцы, содержащи.е в карборундовом слое, вес„%2 карбид кремния 30,11 эгилснликат j огнеупорная глина 195 сода 0,24J триполифосфат 0,15, к Е муллитовом г:лое, вес.,%г мулл и т 9 5 , 9 5 f ги дрол i- з ов ан ный э тил

| название | год | авторы | номер документа |

|---|---|---|---|

| КАРБИДКРЕМНИЕВЫЙ БЕТОН | 2004 |

|

RU2257361C1 |

| Способ получения карбида кремния | 1990 |

|

SU1830380A1 |

| БЕТОННАЯ МАССА | 2011 |

|

RU2462435C1 |

| Шихта для изготовления огнеупорного материала (варианты) | 1982 |

|

SU1085963A1 |

| Шихта и способ изготовления огнеупоров | 1981 |

|

SU1028640A1 |

| Огнеупорная набивная масса | 1978 |

|

SU823354A1 |

| Шихта для изготовления капсельного припаса | 1980 |

|

SU893957A1 |

| МУЛЛИТОВЫЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА ОГНЕУПОРНЫХ ИЗДЕЛИЙ, СПОСОБ ИЗГОТОВЛЕНИЯ МУЛЛИТОВОГО МАТЕРИАЛА ДЛЯ ПРОИЗВОДСТВА ОГНЕУПОРНЫХ ИЗДЕЛИЙ И ОГНЕУПОРНОЕ СЛОИСТОЕ ИЗДЕЛИЕ | 1996 |

|

RU2101263C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2019 |

|

RU2744902C1 |

| Шихта для изготовления огнеупорного материала | 1979 |

|

SU857076A1 |

1. Огнеупорное изделие, включающее основной слой, содержащий карбид кремния и кремнийорганическое соединение , и покрытие, содержащее муллит и кремнийорганическое соединение, отличающееся тем, что, с целью снижения окисляемости, основной слой в качестве кремнийорганического соединения содержит этилсиликат и дополнительно - глину огнеупорную, соду и триполифосфат при следующем соотношении компонентов , мае,%: Этилсиликат 0,2-1,0 Глина огнеупорная 18-20 Сода0,20-0,25 Триполифосфат натрия0,1-0,15 Карбид кремния Остальное, а покрытие в качестве кремнийорганического соединения содержит гидролизованный этилсиликат и дополнительно - борную кислоту, при следующем соотношении компонентов, мас.%: Гидролизованный этилсиликат4-9 Борная кислота (в пересчете на ВпО,) 0,05-0,20 Муллит Остальное 2. Способ изготовления огнеупорного изделия, включающий смешивание огнеупорного наполнителя со связкой, послойную засыпку материалов основного слоя и покрытия, прессование | (П и обжиг, отличающийся ; тем, что, с целью снижения окисляе- i мости изделий, карбид кремния вначале увлажняют этилсиликатом, добавляют j часть глины и после перемешивания. увлажняют глинистым шликером и вновь перемешивают, а обжиг ведут по слёдующеьлу режиму: скорость подъема температуры в интервале 20 °С/ч 60-200 С 200-500°С, 60 с/ч 500-1300°С 50 15 10 °С/ч 1300-1380°С °С/ч сд со 1380-1410°С и после изотермической выдержки в течение 4 ч при конечной температуре проводят охлаждение по следующему режиму: 1410-1010°С .80 ®С/ч 50 °С/ч 1010-510°С 20 С/ч 510-50°С

Предлагае ...,„ Т слойГ Глина Карборунд Этилсиликат Триполифосфат натрия Кремкийорганическая смола 11 слой: 95,95 Муллит Гидроли зованный 4,0 этилсиликат Борная кислота 0,05 (по B20j) Кремнийорганическая смола ОД5 93,9 6,0 0,1

Т а

лица Базовый объект 1,24(сверх 100%) 0,15(сверх 100%) Повшиение количества этилсиликат более 1,0% в карборундовой массе Увеличивает обратное расширение пре совок, поэтому совместно с глиной в качестве связки целесообразно испол зовать этилсиликат в количестве не более 1,0%. Менее 0,2% этилсиликата действие последнего практически не ;ОЩУТИМО. В качестве связки муллитовог-о сл прессованных образцов оптимальным является совместное использование 6%:гидролизованного этилсиликата с 0,1% (по BjO) борной кислоты. При введении гидролиэованного этилсиликата в количестве более 9% совместно с 0,2% (по В203) массы плохо уплотняются и повышается пористость. Поэтому повышение количества этнлсиликата и борной кислоты выше указанных количеств также :нецелесообразно. -Результаты исследований показыBcUOT, что введение этилсиликата в t качестве связки совместно с глинистым шликером и борной кислотой соответственно в шихту основного и покрового слоя снижает пористость изделий и окисляемость в сравнении с изделиями из шихты - прототипа и базовым объектом. Изделия из предлагаемой шихты обладают более низкой открытой пористостью и в результате применения плотного муллитового покровного слоя - меньшей окисляемостью. Применение предлагаемой шихты для изготовления изделий дает возможность увеличить срок службы огнеупорного карборундового припаса для обжига радиокерамики, улучшить качество обжигаемой продукции - устранить темные пятна, образующиеся в результате взаимодействия с моноокисью и оксидом кремния из разлагающегося карборунда.

Авторы

Даты

1983-12-15—Публикация

1981-12-30—Подача