Изобретение относится к области черной и цветной металлургии и может быть использовано при изготовлении керамической оснастки (тигли, короба, различные воронки, чашки), эксплуатируемой в условиях длительных знакопеременных термических напряжений.

Цель изобретения - повышение механической прочности изделий после длительного термоциклирования при одновременном снижении температуры спекания.

Эффект сохранения прочности после длительного термоциклирования достигается формированием в ходе термообработки взаимосвязанных регулярных зон вторичного муллита, кристаллы которого армируют первичную муллитовую матрицу и локализуют трещины, образующиеся вследствие разрядки термонапряжений. Регулярность образования вторичного муллита обеспечивается присутствием в ходе реакции жидкой фазы за счет плавня - фторида калия.

Пример 1. Готовят образцы по следующей технологии.

Вначале готовят водную суспензию муллита путем мокрого помола в шаровой мельнице. Затем приготавливают смесь тонкодисперсных глинозема ГК, кварцевого стекла и фторида калия, которую вводят в водную суспензию муллита, и этот шликер тщательно перемешивают. Последними в полученный шликер замешивают зерни- стые электрокорунд и муллит. Полученной массой заполняют гипсовые формы и вибрируют их на вибростенде 1,5-2 мин при частоте 2800 колебаний в минуту и амплитуде 0,5-1 мм. Отвибрированные изделия су- шат в естественных условиях, не вынимая из форм, 2-3 ч, извлекают из форм, досушивают при 80-100°С 2-3 ч. Затем проводят термообработку при 1200 и 1460°Сс выдержкой при указанных температурах 2 ч. Ско- рость подъема температуры 250°/ч.

Состав образцов, мас.%:

Муллит тонкомолотый

(твердая фаза

суспензии)33

Электрокорунд45

Глинозем ГК фракции

менее 0,063 мм4

Кварцевое стекло фракции

менее 0,063 мм3

Фторид калия0,75

Раствор силиката натрия

(,35 г/см3)0,15

Вода (жидкая фаза

суспензии)7

Зернистый муллит7,1

При этом электрокорунд и муллит распределены по фракциям следующим образом, мас.%:

Муллит фракции, мм

. 3,0-1,013

1,0-059

Менее 0,578

Электрокорунд фракции, мм

3,0-1,075

1,0-0,525

В данном и последующих примерах для приготовления массы использовался традиционный зерновой состав.

Пример 2. Массу состава, указанного в примере 1, готовят последовательным смешением компонентов: муллитовая суспензия, глинозем ГК, кварцевое стекло, фторид калия, зернистый электрокорунд и муллит. После смешения дальнейшую обра- ботку проводя согласно примеру 1.

Пример 3, Массу состава, указанного в примере 1, готовят следующим образом: в муллитовую суспензию вводят смесь тонкодисперсных глинозема ГК и кварцевого

стекла и полученный шликер тщательно перемешивают; затем в него замешивают электрокорунд и муллит. Последним при тщательном перемешиванием в массу вводят фторид калия. После смешения дальнейшую обработку проводят согласно примеру 1.

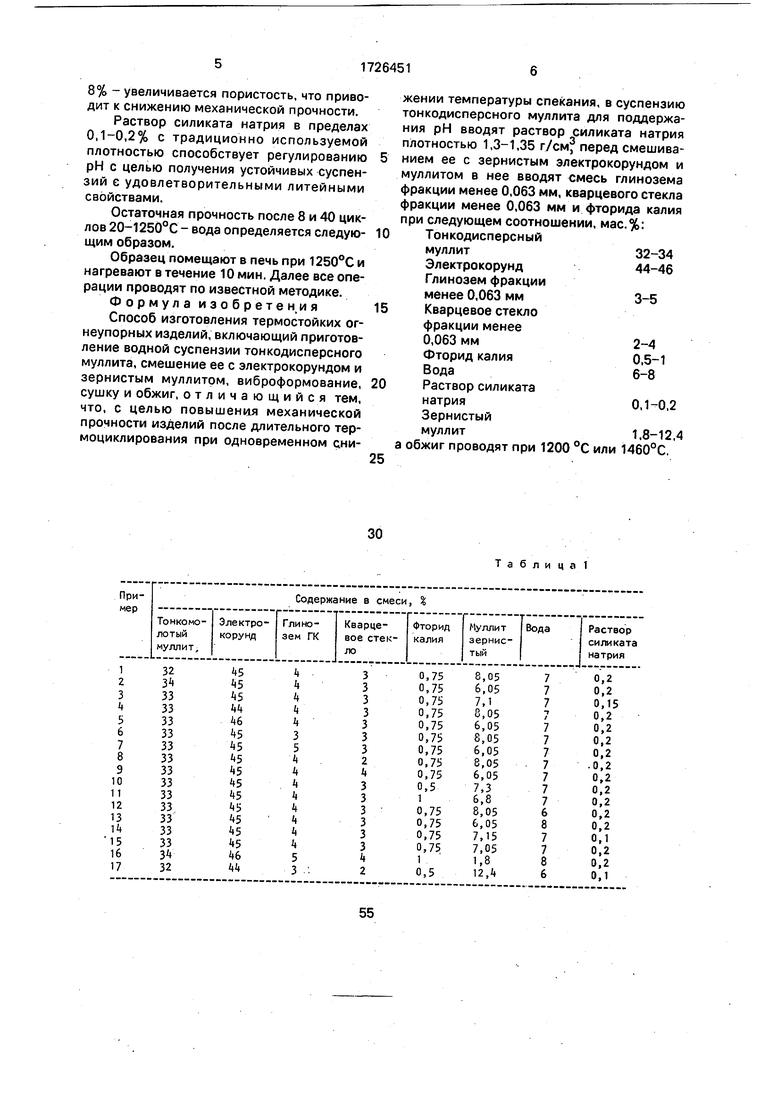

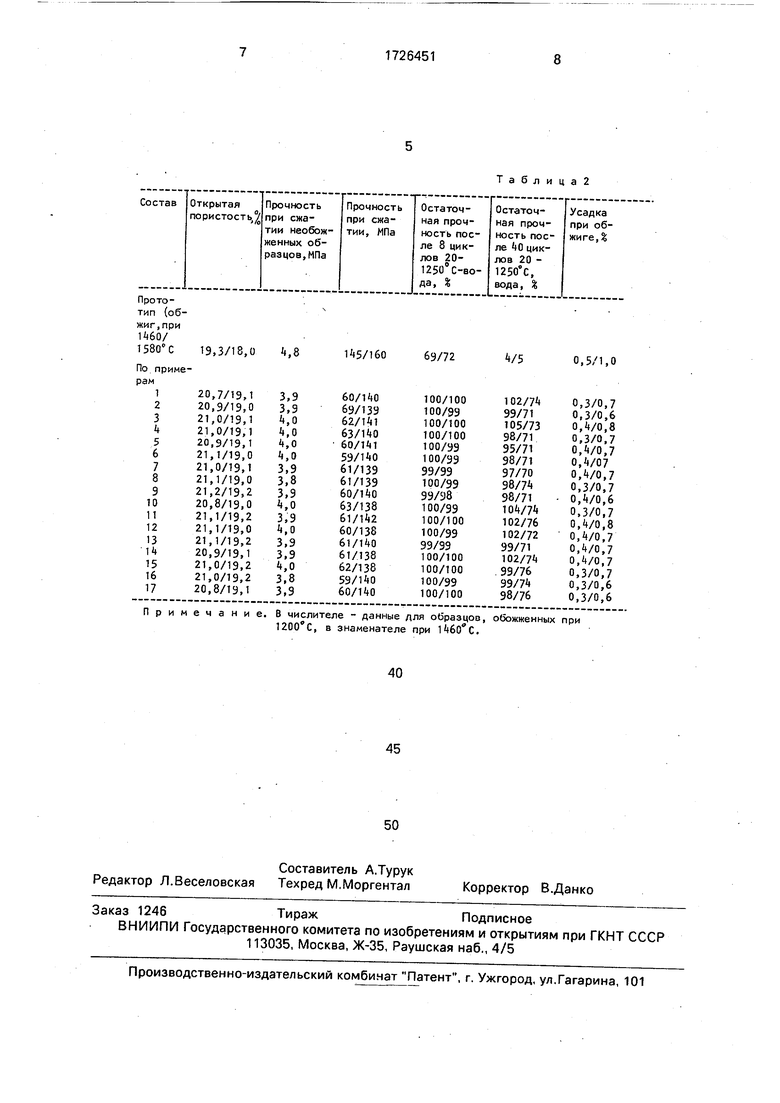

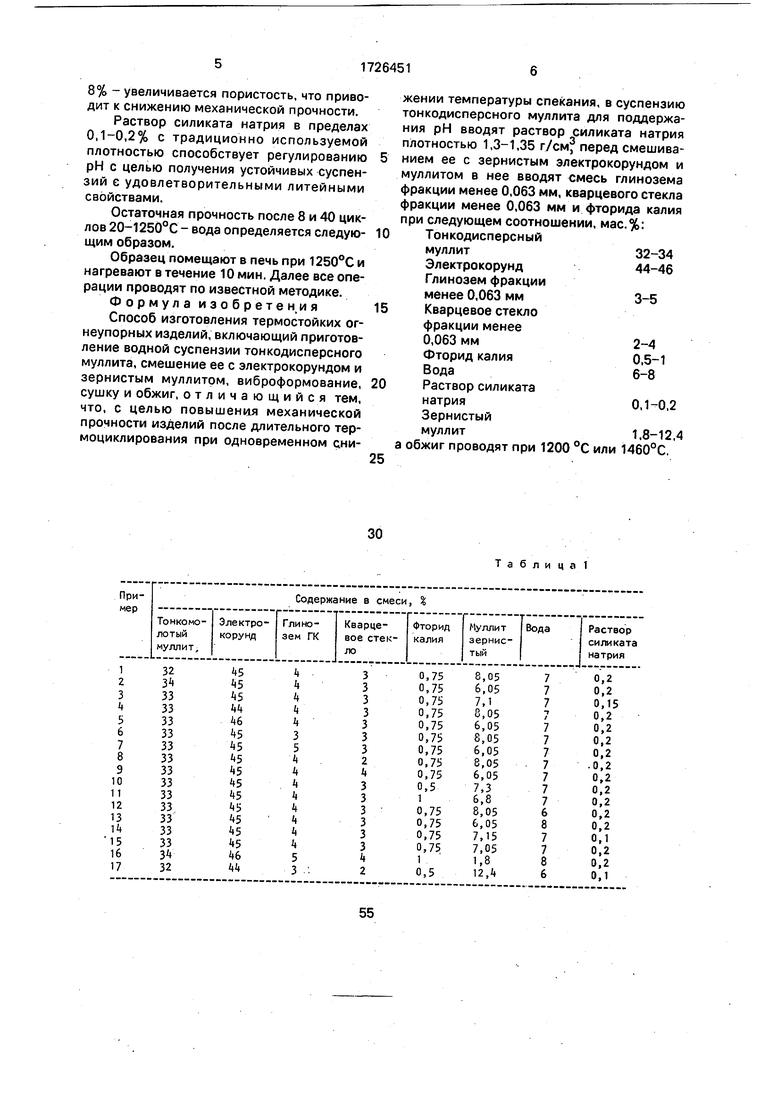

Состав масс и свойства образцов на их основе приведены в табл.1 и 2 соответственно.

Выход содержания тонкомолотого муллита за указанные пределы (32-34%) ведет к ухудшению литейных свойств системы (более 34%) вследствие загустевания шликера либо к снижению прочности после длительного термоциклирования (менее 32%) вследствие увеличения относительного содержания воды (т.е. пористости).

Изменение содержания электрокорунда приводит к снижению механической прочности образцов как в случае увеличения его количества более 46% (вследствие нехватки необходимого количества спекающего тонкомолотого муллита), так и в случае уменьшения его количества ниже 44% (вследствие недостаточного количества структурного заполнителя матрицы).

Несоблюдение указанного количества глинозема ГК приводит к снижению механической прочности вследствие резкого увеличения свободной поверхности в системе и недостатка связки - структурообразователя - первичного тонкомолотого муллита, если количество глинозема более 5%, или к снижению механической прочности после длительного термоциклирования вследствие недостатка глинозёма для цепи вторичного муллитообразования в реакции с кварцевым стеклом, если его количество менее 3%.

По той же причине недопустимо снижение количества кварцевого стекла менее 2%. Выход количества кварцевого стекла за пределы 4% приводит к снижению механической прочности после длительного термо- циклирования вследствие наличия свободной стеклофазы, нарушающей регулярную кристаллическую микроструктуру.

Выход количества фторида калия за пределы как в меньшую (менее 0,5%), так и в большую сторону (более 1 %) ведет к снижению механической прочности после длительного термоциклирования вследствие нарушения регулярного расположения зон вторичного муллита, которые формируются определенным образом только при наличии установленного количества жидкой фазы (жидкая фаза обеспечивается введением в массу фторида калия).

При содержании воды в шликере менее 6% ухудшаются литейные свойства, более

8% - увеличивается пористость, что приводит к снижению механической прочности.

Раствор силиката натрия в пределах 0,1-0,2% с традиционно используемой плотностью способствует регулированию рН с целью получения устойчивых суспензий е удовлетворительными литейными свойствами.

Остаточная прочность после 8 и 40 циклов 20-1250°С - вода определяется следующим образом.

Образец помещают в печь при 1250°С и нагревают в течение 10 мин. Далее все операции проводят по известной методике.

Формула изобретения

Способ изготовления термостойких огнеупорных изделий; включающий приготовление водной суспензии тонкодисперсного муллита, смешение ее с электрокорундом и зернистым муллитом, виброформование, сушку и обжиг, отличающийся тем, что, с целью повышения механической прочности изделий после длительного тер- моциклирования при одновременном сни0

5

0

5

жении температуры спекания, в суспензию тонкодисперсного муллита для поддержания рН вводят раствор силиката натрия плотностью 1,3-1,35 г/см перед смешиванием ее с зернистым электрокорундом и муллитом в нее вводят смесь глинозема фракции менее 0,063 мм, кварцевого стекла фракции менее 0,063 мм и фторида калия при следующем соотношении, мас.%:

Тонкодисперсный

муллит32-34

Электрокорунд44-46

Глинозем фракции

менее 0,063 мм3-5

Кварцевое стекло

фракции менее

0,063 мм2-4

Фторид калия0,5-1

Вода6-8

Раствор силиката

натрия0,1-0,2

Зернистый

муллит1,8-12,4

а обжиг проводят при 1200 °С или 1460°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сложнопрофильных корундомуллитовых огнеупорных изделий | 2023 |

|

RU2822232C1 |

| Сырьевая смесь для изготовления огнеупорных изделий | 1990 |

|

SU1723070A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОМУЛЛИТОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2756300C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2098387C1 |

| Способ изготовления огнеупорных изделий | 1981 |

|

SU975679A1 |

| Шихта для изготовления огнеупорных изделий | 1977 |

|

SU749815A1 |

| Тиксотропная керамобетонная смесь для вибролитья | 1990 |

|

SU1784609A1 |

| Шихта для изготовления огнеупоров | 1980 |

|

SU895963A1 |

| Шихта на основе оксида алюминия и способ ее получения | 2021 |

|

RU2775746C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМОСИЛИКАТНЫХ И КОРУНДОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2153482C2 |

Изобретение относится к черной и цветной металлургии и может быть использова- но при изготовлении керамической оснастки, эксплуатирующейся в условиях длительных знакопеременных термических напряжений. Целью изобретения является повышение механической прочности изделия после длительного термоциклирования при одновременном снижении температуры спекания. Для этого в муллитовую суспензию сначала вводят смесь тонкодисперсных составляющих (глинозем, кварцевое стекло и фторид калия), перемешивают, а затем зернистые составляющие: электрокорунд и муллит при соотношении компонентов, мас.%: тонкомолотый муллит 32-34; электрокорунд 44-46; глинозем ГК фр. 0,063 мм 3,5, кварцевое стекло фр. 0,063 мм 2-4; фторид калия 0,5-1; вода 6-8; раствор силиката натрия 0,1-0,2; зернистый муллит 1,8-12,4, -а обжиг проводят при 1200 или 1460°С. Полученные изделия имеют следующие свойства: открытая пористость,%: обожженные при 1200°С 20,7-21,2; при 1460°С 19,0-19,2; прочность при сжатии необожженных образцов, МПа 3,8-4,0; прочность при сжатии, МПа, 59-63, 138-142, остаточная прочность после восьми циклов 20-1250 -вода,%: 99-100, 98-100, остаточная прочность после сорока циклов 20-1250°С - вода, %: 95-105, 70-76, усадка при обжиге, %: 0,3-0,4; 0,6-0,8. 2 табл.

Таблица 1

Примечание.

В числителе - данные для образцов, обожженных при , в знаменателе при .

Таблица2

| СПОСОБ УТИЛИЗАЦИИ ПОБОЧНЫХ ПРОДУКТОВ, ПОЛУЧАЕМЫХ ПРИ ПРОИЗВОДСТВЕ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2011 |

|

RU2462419C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Огнеупоры, 1980, № 3, с.45-50 | |||

| Пивинский Ю.Е., Бевз В.А | |||

| Получение водных суспензий муллита и исследование их реологических и технологических свойств. | |||

Авторы

Даты

1992-04-15—Публикация

1990-02-23—Подача