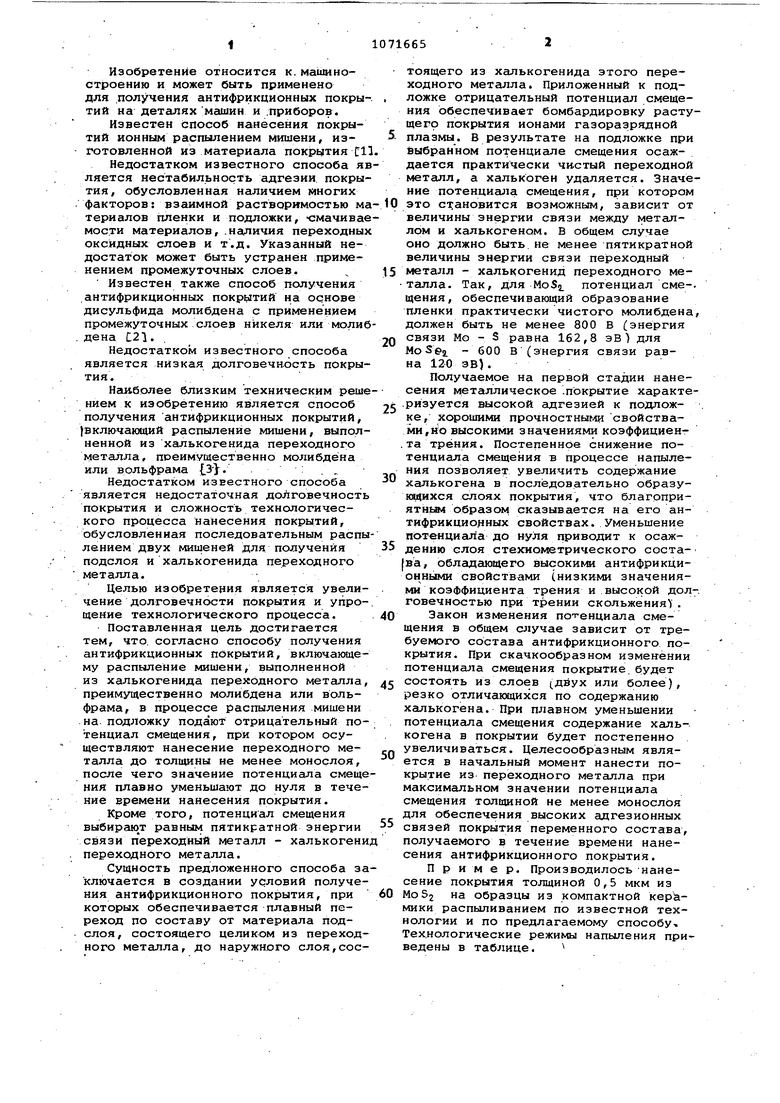

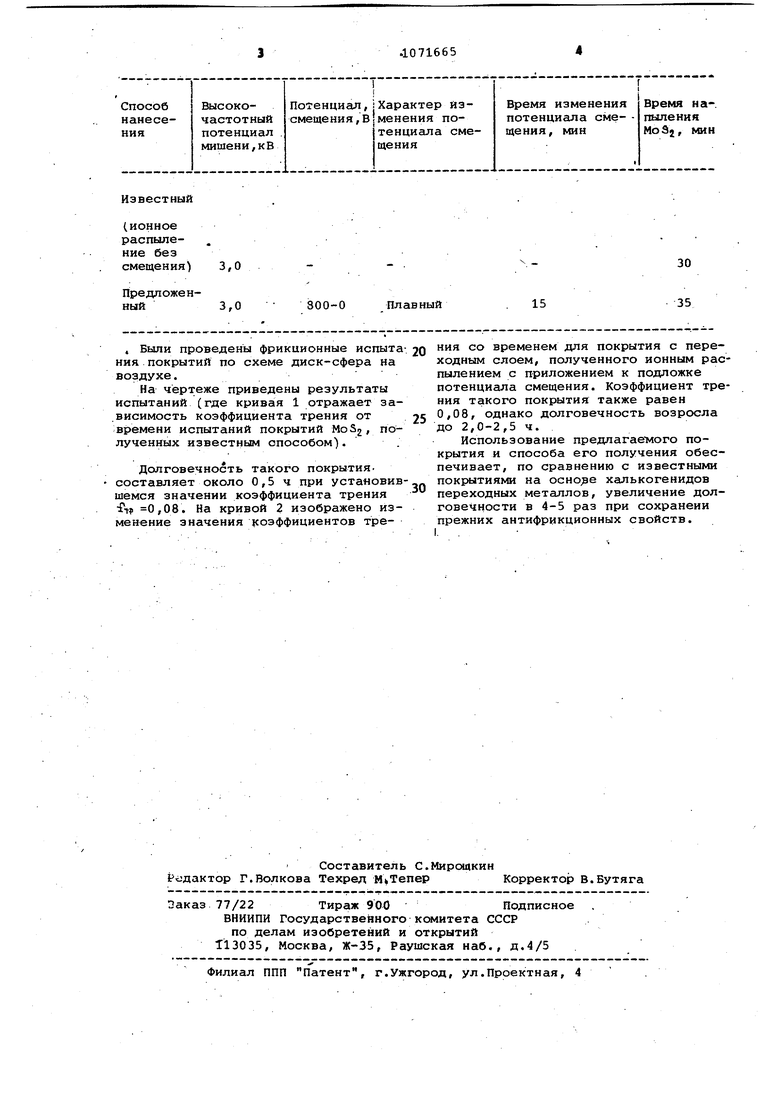

Изобретение относится к. машиностроению и может быть применено для получения антифрикционных покрытий на деталях мгииин и .приборов. Известен способ нанесения покрытий ионным распылением мишени, изготовленной из материала покрытия fl Недостатком известного способа я ляется нестабильность адгезии покры тия, обусловленная наличием многих факторов: взаимной растворимостью м териалов пленки и подложки, -смачивае мости материалов, .наличия переходных оксидных слоев и т.д. Указанный недостаток может быть устранён применением промежуточных слоев. Известен также способ получения антифрикционных покрытий на основе дисульфида молибдена с применением промежуточных слоев никеля или молиб . дена С21. . Недостатком известного способа является низкая долговечность покрытия. Нгшболее близким техническим реше нием к изобретению является способ получения антифрикционных покрытий, )включающий распыление мишени, выполненной из халькогенида переходного металла, преимущественно молибдена или вольфрама (.ЗУ. Недостатком изЕестного способа является недостаточная долговечность покрытия и сложность технологического процесса нанесения покрытий, обусловленная последовательным распы лением двух мишеней для получения подслоя и халькогенида переходного металла. Целью изобретения является увеличение долговечности покрытия и yripoщение технологического процесса. Поставленная цель достигается тем, что. согласно способу получения антифрикционных покрытий, включающему распыление мишени, выполненной из халькогенида переходного металла преимущественно молибдена или вольфрама, в процессе распыления мишени на подложку подают отрицательный потенциал смещения, при котором осуществляют нанесение переходного металла до толщины не менее монослоя, после чего значение потенциала смеще ния плавно уменьшают до нуля в течение времени нанесения покрытия. Кроме того, потенциал смещения выбирают равным пятикратной энергии связи переходный металл - халькогени переходного металла. Сущность предложенного способа за ключается в создании УСЛОВИЙ получения антифрикционного покрытия, при которых обеспечивается плавный переход по составу от материала подслоя, состоящего целиком из переходного металла, до наружного слоя,состоящего из халькогенида этого переходного металла. Приложенный к подложке отрицательный потенциал смещения обеспечивает бомбардировку растущего покрытия ионами газоразрядной плазмы. В результате на подложке при выбранном потенциале смещения осаждается практически чистый переходной металл, а халькоген удаляется. Значение потенциала смещения, при котором это становится возможным, зависит от величины энергии связи между металлом и халькогеном. В общем случае оно должно быть не менее пятикратной величины энергии связи переходный металл - халькогенид переходного металла. Так, для MoSj, потенциал сме-. щения, обеспечивающий образование пленки практически чистого молибдена, должен быть не менее 800 В (энергия связи Мо - S равна 162,8 эВ) для MoSgj - 600 В(энергия связи равна 120 ЗВ). Получаемое на первой стадии нанесения металлическое .покрытие характе.ризуется шлсокой адгезией к подлож- . ке, хорошими прочностныь 1и свойствами, нЪ высокими значениями коэффициента трения. Постепенное снижение потенциала смещения в процессе напыления позволяет увеличить содержание халькогена в последовательно образукацихся слоях покрытия, что благоприятньм образом сказывается на его антифрикционных свойствах. Уменьшение потенциала до нуля приводит к осаждению слоя стехиометрического состава, обладающего высокиюс антифрикционными свойствами (низкими значениями коэффициента трения и высокой дол-. говечностью при трении скольжения Закон изменения потенциала смещения в общем случае зависит от требуемого состава антифрикционного покрытия. При скачкообразном изменении потенциала смещения покрытие. бУДет состоять из слоев (Двух или более), резко отличающихся по содержанию халькогена. При плавном уменьшении потенциала смещения содержание халькогена в покрытии будет постепенно увеличиваться. Целесообразным является в начальный момент нанести покрытие из переходного металла при максимальном значении потенциала смещения толщиной не менее монослоя для обеспечения высоких адгезионных связей покрытия переменного состава, получаемого в течение времени нанесения антифрикционного покрытия. П р и м е р. Производилось нанесение покрытия толщиной 0,5 мкм из Мо 52 на образцы из компактной керамики распыливанием по известной технологии и по предлагаемому способу. Технологические режимы напыления приведены в таблице.

Известный

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ТОНКИХ ПЛЕНОК | 2007 |

|

RU2365672C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ИЗДЕЛИЕ ИЗ МЕТАЛЛА ИЛИ СПЛАВА | 2008 |

|

RU2392351C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТОПОГЛОЩАЮЩЕГО СЛОЯ ТОНКОПЛЕНОЧНЫХ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ ИЗ МЕДИ-ИНДИЯ-ГАЛЛИЯ-СЕРЫ-СЕЛЕНА | 2008 |

|

RU2446510C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ТИТАНОВЫЕ СПЛАВЫ | 2012 |

|

RU2502828C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ НА ИЗДЕЛИЯ ИЗ ЭЛЕКТРОПРОВОДНЫХ МАТЕРИАЛОВ И ДИЭЛЕКТРИКОВ | 2009 |

|

RU2409703C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОКОМПОНЕНТНЫХ ПЛЕНОЧНЫХ ПОКРЫТИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2379378C2 |

| Устройство для синтеза халькогенидов | 1979 |

|

SU874165A1 |

| Способ управления трением в парах трения | 2016 |

|

RU2639745C1 |

| АНОД ДЛЯ ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2516372C2 |

| ЭЛЕМЕНТ ПАМЯТИ С МЕХАНИЗМОМ УПРАВЛЕНИЯ ЭНЕРГИЕЙ | 1998 |

|

RU2214009C2 |

1. СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОКШТИЙ, включающий распыление кшшени, выполненной из халькогенида переходного металла, преимущественно молибдена или вольфрама, о т л и ч a ю te и и с я тем, что, с целью увеличения долггвечноСти покрытия и упрсяцения технологического процесса, в процессе расшлления мишени на подложку подают отрицатель шли потенциал смещения при котором осуществляют нанесение переходного металла до толщины не менее мо,нослоя, после чего значение потенциала см ещения плавно уменьшают до нуля в течение времени нанесения покрытия. . 9 2. Способ по п.2, отличаю;Щ и и с я тем, что потенциал смеще:ния выбирают равным пятикратной . : энергии связи переходный металл.халькогенид переходного метгшла. дд о О1

, Были проведены фрикционные испыта ния покрытий по схеме диск-сфера на воздухе. На чертеже приведены результаты испытаний (где кривая 1 отражает за.висимость коэффициента трения от времени испытаний покрытий MoS2, полученных известным способом). . Долговечность такого покрытиясоставляет около 0,5 ч при установив шемся значении коэффициента трения iVf 0,08. На кривой 2 изображено изменение значения | оэффициентов трения со временем для покрытия с переходным слоем, полученного ионным распылением с приложением к подложке потенциала смещения. Коэффициент трения такого покрытия также равен 0,08, однако долговечность возросла до 2,0-2,5 ч. Использование предлагаемого покрытия и способа его получения обеспечивает, по сравнению с известными покрытиями на основе халькогенидов переходных металлов, увеличение долговечности в 4-5 раз при сохранеии прежних антифрикционных свойств.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Физика тонких пленок | |||

| Под ред | |||

| Xacca Г | |||

| и Туна Р.Э., т.III, М., Мир, 1967 с 97 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| )Е(ЯКИН С.И., Крьщов Б.С., Лимончикрв | |||

| и др двухсяойные антифрикционные покрытия на титановых сплавах в тяжело нагруженных йарнирах | |||

| Сб | |||

| Тепловая дингшика и моделирований внешнего трения | |||

| М;, Наука, 1975, с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Григоров А.И | |||

| V Семенов А.П | |||

| Обработка газовых подмШпников с щ и «енением ионного расгашения | |||

| М, Наука, 1976 (прототип). | |||

Авторы

Даты

1984-02-07—Публикация

1982-04-27—Подача