Изобретение относится к производству карбидкремниевыхэлектронагревателей

и может найти применение в процессе силицирующего обжига их заготовок.

В процессе силицирующего обжига карбидкремниевых электронагревателей при 1900-2500°С вследствие физико-химических реакций между заготовкой нагревателя,имеющей определенное содержание первичного . карбида, и силицирующей засыпкой происходит восстановление вторичного карбида из силицирующей засыпки в заготовке и повышение его содержания до 97% и более. Нагреватель приобретает стабильные электрические параметры и определенную долговечность.

В процессе обжига при постоянной мощности электрическое сопротивление заготовки изменяется, уменьшаясь в начале его, увеличиваясь в процессе силицирования нагревателя и устанавливаясь постоянным по окончании -полного силицирования.

Наиболее близкой к предлагаемой по технической сути является установка для прямого силицирующего обжига карбидкремниевых электронагревателей, содержащая однофазный источник переменного тока, к одному из полюсов которого подключены начала силовых обмоток магнитного усилителя, концы которых соединены через резистор обратной связи и подключены к разноименным электродам вентилей, другие электроды которых соединены друг с другом и связаны с одним из концов нагревателя, связанного вторым концом с вторым полюсом источника питания, а обмотки смещения и подмагничивания магнитного усилителя связаны с источником постоянного тока.

Поддержание постоянной мощности при изменяющемся сопротивлении заготовки нагревателя в процессе силицирующего обжига обеспечивается следующим образом. На преобразователь мощности подаются составляющие тока и напряжения, произведение которых определяет заданную мощность. Составляющие тока и напряжения нагревателя через трансформаторы тока и напряжения также вводятся в преобразователь мощности, в котором (посредством эффекта Холла) происходит сравнение мощности, заданной по технологии, с действительной мощностью при силицировании. Если действительная мощность отлична от заданной мощности, на выходе преобразователя получают сигнал рассогласования, который усиливается в электронном усилителе и преобразуется во вращение вала двигателя, которое, в свою очередь, приводит к соответствующему перемещению ползунка автотрансформатора, а следовательно, и тока в обмотке подмагничивания магнитного усилителя. Это ведет к изменению

индуктивного сопротивления магнитного усилителя, а следовательно, напряжения на заготовке электронагревателя и тока, проходящего через нее 1.

Недостатком известного устройства является сложность, так как в поддержании постоянной мощности одновременно участвуют элементы, действие одного из которых противоположно действию другого (внутренняя обратная связь, воздействующая на магнитный усилитель, при изменении сопротивления заготовки нагревателя противоположна действию на этот же магнитный усилитель обратной отрицательной свя5 зи по току), и исполнительный механизм имеет постоянную скорость вращения, не зависящую of величины рассогласования. Кроме того, в устройстве применены аппараты, снижающие точность регулирования (датчик Холла, шестеренчатая передача) и

0 надежность работы (скользящий контакт).

Цель изобретения - упрощение конструкции и повыщение стабильности работы установки.

Для достижения поставленной цели в

5 установке для прямого силицирующего обжига карбидкремниевых электронагревателей, содержащей однофазный источник переменного тока, к одному из полюсов которого подключены начала силовых обмоток магнитного усилителя, концы которых

0 соединены через резистор обратной связи и подключены к разноименным электродам . вентилей, другие электроды которых соединены друг с другом и -связаны с одним из концов нагревателя, связанного вторым концом с вторым полюсом источника питания,

5 обмотки смещения и подмагничивания магнитного усилителя связаны с источником постоянного тока, связь нагревателя с источником питания выполнена через выпрямительный мост, а обмотки смещения и подма-, гничивания связаны с источником постоян0

ного тока непосредственно.

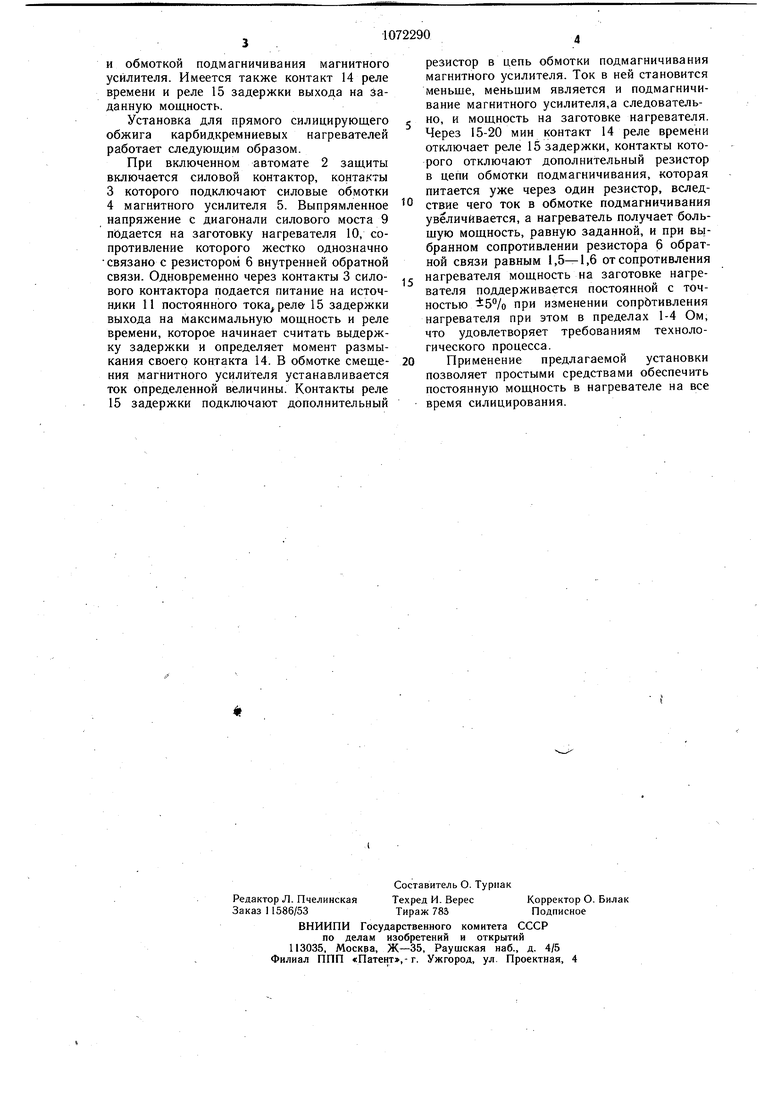

На чертеже показана схема установки для прямогр силицирующего обжига карбидкремниевых нагревателей.

5 Источник 1 питания связан через автомат 2 защиты и контактор 3 с силовыми обмотками 4 магнитного усилителя 5, концы которых соединены с резистором 6 внутренней обратной связи, величина которого выбрана равной 1,5-1,6 от сопротивления на0 гревателя. В цепи силовых обмоток 4 включены встречно вентили 7. Магнитный усилитель имеет также обмотки 8 подмагничивания и смещения и выпрямительный мост 9,одна диагональ которого соединена с источником 1 питания,а другая - с нагревателем 10. Источники 11 постоянного тока через подгоночные сопротивления 12 и дроссели 13 соединены с обмоткой смещения и обмоткой подмагничивания магнитного усилителя. Имеется также контакт 14 реле времени и реле 15 задержки выхода на заданную мощность. Установка для прямого силицирующего обжига карбидкремниевых нагревателей работает следующим образом. При включенном автомате 2 защиты включается силовой контактор, контакты 3которого подключают силовые обмотки 4магнитного усилителя 5. Выпрямленное напряжение с диагонали силового моста 9 подается на заготовку нагревателя 10, сопротивление которого жестко однозначно связано с резистором 6 внутренней обратной связи. Одновременно через контакты 3 силового контактора подается питание на источники 11 постоянного 15 задержки выхода на максимальную мощность и реле времени, которое начинает считать выдержку задержки и определяет момент размыкания своего контакта 14. В обмотке смещения магнитного усилителя устанавливается ток определенной величины. Контакты реле 15 задержки подключают дополнительный резистор в цепь обмотки подмагничивания магнитного усилителя. Ток в ней становится меньше, меньшим является и подмагничивание магнитного усилителя,а следовательно, и мощность на заготовке нагревателя. Через 15-20 мин контакт 14 реле времени отключает реле 15 задержки, контакты которого отключают дополнительный резистор в цепи обмотки подмагничивания, которая питается уже через один резистор, вследствие чего ток в обмотке подмагничивания увеличивается, а нагреватель получает больщую мощность, равную заданной, и при вьтбранном сопротивлении резистора 6 обратной связи равным 1,5-1,6 от сопротивления нагревателя мощность на заготовке нагревателя поддерживается постоянной с точностью 5% при изменении сопрЬтивления нагревателя при этом в пределах 1-4 Ом, что удовлетворяет требованиям технологического процесса. Применение предлагаемой установки позволяет простыми средствами обеспечить постоянную мощность в нагревателе на все время силицирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРБИДКРЕМНИЕВЫХ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ | 2000 |

|

RU2163421C1 |

| СИЛИЦИРУЮЩАЯ ЗАСЫПКА ДЛЯ ОБЖИГА КАРБИДКРЕМНИЕВЫХ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ | 1992 |

|

RU2039419C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРБИДКРЕМНИЕВЫХ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ С ИСПОЛЬЗОВАНИЕМ ЧЕРНОГО КАРБИДА КРЕМНИЯ | 1999 |

|

RU2171792C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА КРЕМНИЯ И КРЕМНИЯ | 2010 |

|

RU2439032C1 |

| Токопроводящая паста для карбидкремниевых электронагревателей | 1980 |

|

SU877796A1 |

| Способ изготовления электронагревателей | 1978 |

|

SU784027A1 |

| Способ изготовления карбидкремниевых электронагревателей | 1961 |

|

SU145671A1 |

| Способ изготовления карбидо-кремниевых нагревателей | 1976 |

|

SU628642A1 |

| МНОГОФАЗНЫЙ ВЫПРЯМИТЕЛЬ | 2016 |

|

RU2642154C1 |

| Способ производства карборундовых нагревателей | 1945 |

|

SU79634A1 |

УСТАНОВКА ДЛЯ ПРЯМОГО СИЛИЦИРУЮЩЕГО ОБЖИГА КАРБИДКРЕМНИЕВЫХ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ, содержащая однофазный источник переменного тока, к одному из полюсов которого подключены начала силовых обмор//, . Г I г ток магнитного усилителя, концы которых соединены через резистор обратной связи и подключены к разноименным электродам вентилей, другие электроды которых соединены друг с другом и связаны с одним из концов нагревателя, связанного вторым концом с вторым полюсом источника питания, обмотки смещения и подмагничивания магнитного усилителя связаны с источником постоянного тока отличающаяся тем, что, с целью повыихения стабильности работы установки, связь нагревателя с источником питания выполнена через выпрямительный мост, а обмотки смещения и подмагничивания связаны с источником постоянного тока непосредственно. 2208.,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка силицирующего обжига | |||

| ЭЛЕКТРОННЫЙ зонд | 0 |

|

SU338864A1 |

| Запорожский огнеупорный завод, 1976. | |||

Авторы

Даты

1984-02-07—Публикация

1982-11-10—Подача