1

Изобретение относится к области технологии изготовления нагревательных элементов на основе карбида кремния и может быть использовано в огнеупорной промьшшенности.

Известен способ изготовления карбидо-кремниевых нагревателей с органическим связующим горячего отверждения на воздухе,при котором заготовки формуют, отверждают связующее нагревом на воздухе при температуре 1702QQ°C и подвергают обжигу в силицирующей засыпке 1 Однако вследствие высоких диэлектрических свойств карбида кремния и органического связующего на начальной стадии силицирующего обжига.необходимо производить длительный нагрев заготовки до теплового пробоя путем проложения к заготовке высокого, напряжения до 300 В/м. Эта операция по длительности занимает до 30% общего времени обжига. Кроме того, указанный способ сложно механизировать и в настоящее время применяется ручной труд. Необходимость в электрооборудовании., в частности повышающих трансФорматорах, на начальной стадии электротермического обжига также усложняет технологический процесс.

Известен также способ изготовления карбидо-кремниевых нагревателей, при котором смешивают порошки карбида кремния разного гранулометрического состава с неорганическими связ тощими, формуют заготовки,обжигают в силицирующей засыпке и дополнительно термообрабатывают материалы перед смешением в инертной среде, например, в среде азота, при температуре 1800ISOO C в течение 4-5 ч 2.

Дополнительная термообработка снижает их сопротивление и уменьшает разброс электрических параметров.

Целью изобретения является упрощение процесса обжига путем ликвидации теплового пробоя и повышение стойкости нагревателя, при использовании в качестве сз1 зующего органического материала.

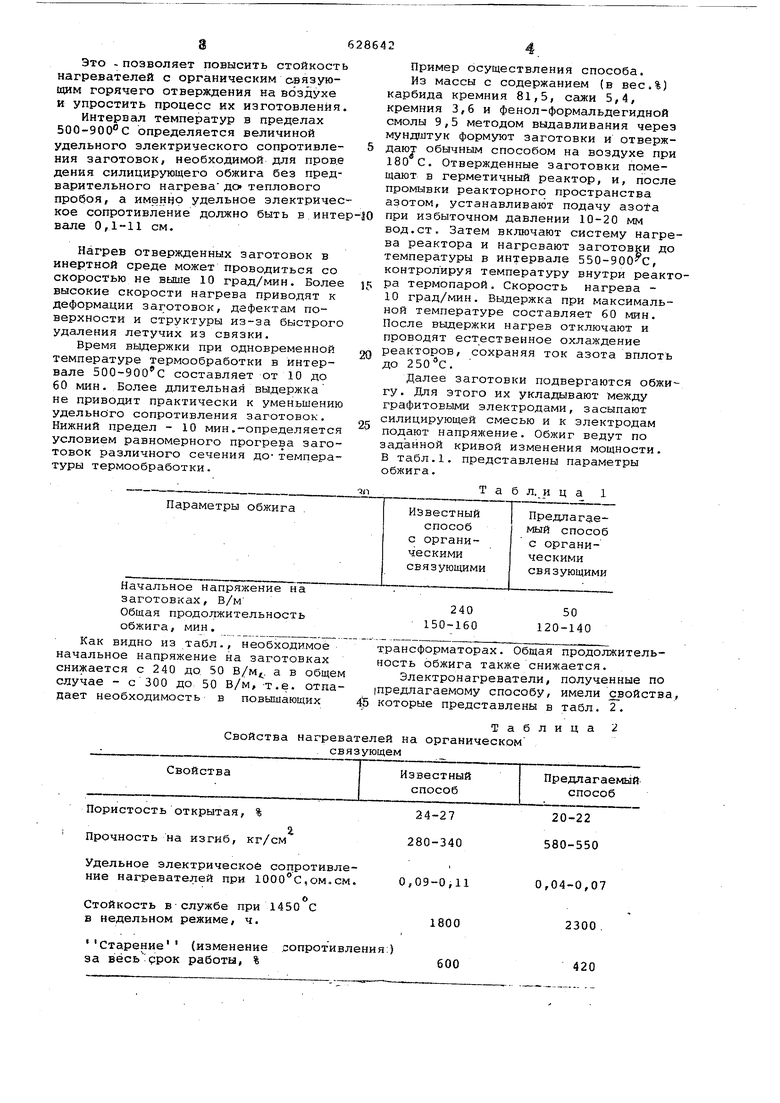

По предлагаемому способу после формования отверждают органическое связующее нагревом на воздухе до 180-200с, термообработку ведут в инертной среде, f jпример в среде азота или гелия, ведут перед обжигом при температурах 500-900 С в течение 10-60 мин. со скоростью нагрева не выше 10 град/мин. Это - позволяет повысить стойкость нагревателей с органическим связующим горячего отверждения на воздухе и упростить процесс их изготовления Интервал температур в пределах 500-900°С определяется величиной удельного электрического сопротивления заготовок, необходимой для пров.е дения силицирующего обжига без предварительного нагрева до теплового пробоя, а именно удельное электричес кое сопротивление должно быть в инте вале 0,1-11 см. Нагрев отвержденных заготовок в инертной среде может проводиться со скоростью не выше 10 град/мин. Более высокие скорости нагрева приводят к деформации заготовок, дефектам поверхности и структуры из-за быстрого удаления летучих из связки. Время выдержки при одновременной температуре термообработки в интервале ЗОО-ЭООс составляет от 10 до 60 мин. Более длительная выдержка не приводит практически к уменьшению удельного сопротивления заготовок. Нижний предел - 10 мин.-определяется условием равномерного прогрева заго товок различного сечения до-темпера туры термообработки. Пример осуществления способа. Из массы с содержанием (в вес.%) карбида кремния 81,5, сажи 5,4, кремния 3,6 и фенол-формальдегидной смолы 9,5 методом выдавливания через мундштук формуют заготовки и отверждают обычным способом на воздухе при 180 С. Отвержденные заготовки помещают в герметичный реактор, и, после промывки реакторного пространства азотом, устанавливают подачу азота при избыточном давлении 10-20 мм вод.ст. Затем включают систему нагрева реактора и нагревают заготовки до температуры в интервале 550-900 С, контролируя температуру внутри реактора термопарой. Скорость нагрева 10 град/мин. Выдержка при максимальной температуре составляет 60 мин. После выдержки нагрев отключают и проводят естественное охлаждение реакторов, сохраняя ток азота вплоть до . Далее заготовки подвергаются . Для этого их укладывают между графитовыми электродами, засыпают силицирующей смесью и к электродам подают напряжение. Обжиг ведут по заданной кривой изменения мощности. В табл.1, представлены параметры обжига. Т а б л. и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2116280C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ИЗ КАРБИДА КРЕМНИЯ | 1992 |

|

RU2034814C1 |

| Способ получения изделий из карбидокремниевой керамики | 2019 |

|

RU2740984C1 |

| Способ получения полых нагревателей сопротивления на основе углеродкарбидокремниевого материала | 2016 |

|

RU2620688C1 |

| Способ изготовления электронагревателей | 1978 |

|

SU784027A1 |

| Керамическая суспензия для 3D-печати и способ получения сложнопрофильных карбидокремниевых изделий на основе реакционно-связанного карбида кремния с применением 3D-печати | 2021 |

|

RU2781232C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРБИДКРЕМНИЕВЫХ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ | 2000 |

|

RU2163421C1 |

| Способ изготовления огнеупорныхиздЕлий | 1979 |

|

SU833863A1 |

| Способ силицирующего обжига карбидкремниевых электронагревателей | 1988 |

|

SU1618741A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ НАГРЕВАТЕЛЕЙ СОПРОТИВЛЕНИЯ ИЗ УГЛЕРОДКАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2286317C1 |

Начальное напряжение на

заготовках, В/м

Общая продолжительность

обжига, мин.

Как видно из табл., необходимое начальное напряжение на заготовках снижается с 240 до 50 В/м. а в общем случае - с 300 до 50 В/м, -т.е. отпадает необходимость в повышающих

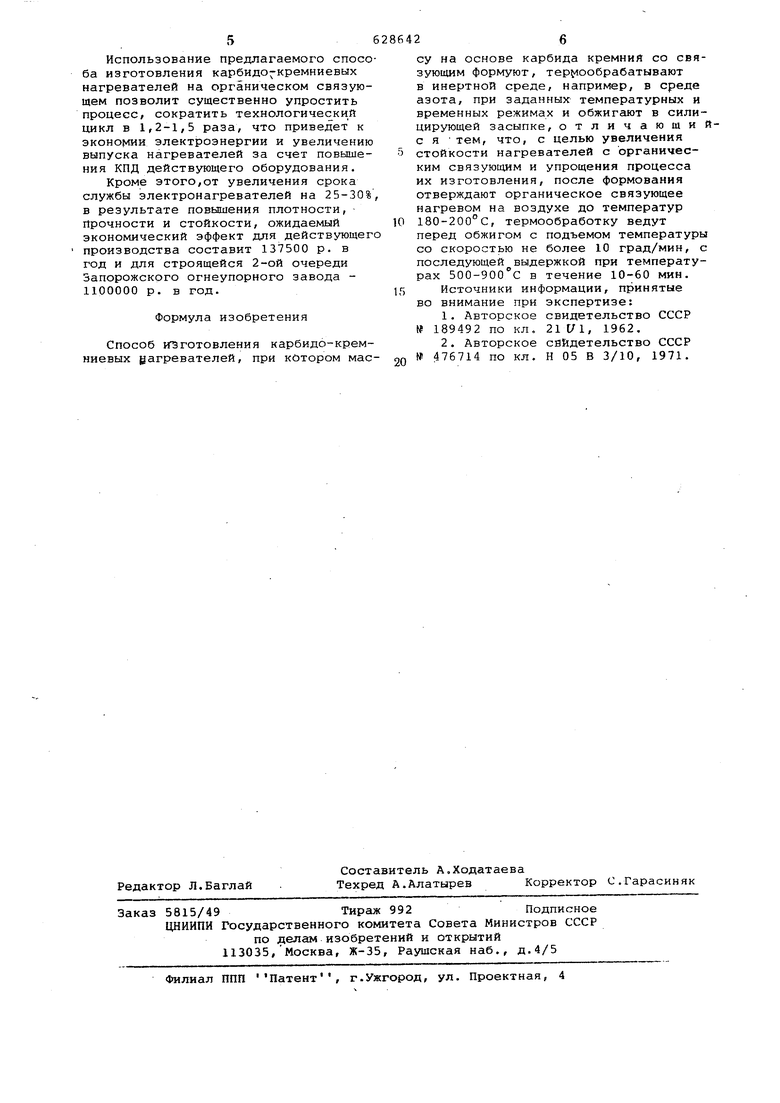

Свойства нагревателей на органическом

Удельное электрическое сопротивление нагревателей при 1000°С,ом.см.

о

Стойкость в службе при 1450 С в недельном режиме, ч.

Старение (изменение .сопротивления:) за вёсь рок работы, %

240

50 150-160 120-140

трансформаторах. Общая продолжительность обжига также снижается.

Электронагреватели, полученные по |Предлагаемому способу, имели свойства, 45 которые представлены в табл. 2.

2

Таблица связующем

0,04-0,07

2300

420

600 5 Использование предлагаемого спос ба изготовления карбидо-кремниевых нагревателей на органическом связую щем позволит существенно упростить процесс, сократить технологичес кий цикл в 1,2-1,5 раза, что приведет к экономии электроэнергии и увеличени выпуска нагревателей за счет повЕдие ния КПД действующего оборудования. Кроме этого,от увеличения срока службы электронагревателей на 25-30 в результате повышения плотности, прочности и стойкости, ожидаемый экономический эффект для действующе производства составит 137500 р. в год и для строящейся 2-ой очереди Запорожского огнеупорного завода 1100000 р. в год. Формула изобретения Способ Изготовления карбидо-крем ниевых цагревателей, при котором мас 2 су на основе карбида кремния со связующим формуют, тер юобрабатывают в инертной среде, например, в среде азота, при заданных температурных и временных режимах и обжигают в силицирующей засыпке, отличающийс я тем, что, с целью увеличения стойкости нагревателей с органическим связующим и упрощения процесса их изготовления, после формования отверждают органическое связующее нагревом на воздухе до температур 180-200°С, термообработку ведут перед обжигом с подъемом температуры со скоростью не более 10 град/мин, с последующей выдержкой при температурах 500-900с в течение 10-60 мин. Источники информации, принятые во внимание при экспертизе: 1. Авторскоб свидетельство СССР 189492 по кл. 21 U1, 1962. 2. Авторское свидетельство СССР 476714 по кл. Н 05 В 3/10, 1971.

Авторы

Даты

1978-10-15—Публикация

1976-11-19—Подача