Изобретение относится к технической керамике и может быть использовано для производства карбидкремниевых электронагревателей.

Известен ряд составов силицирующих засыпок для обжига заготовок нагревателей из карбида кремния.

В Японском патенте [1] рекомендуется нагреватели из карбида кремния после первичного обжига помещать в засыпку, содержащую свыше 70% карбида кремни. При силицирующем обжиге из этого карбида кремния образуется кремний. Пары кремния реагируют с СО и парами углерода, образовавшимися при термическом разложении отдельных компонентов. В результате такого реагирования на поверхностном слое силицируемой заготовки не происходит разложение карбида кремния. Благодаря этому можно продлить время обжига и повысить его температуру, вследствие чего получают более крупнокристаллическую структуру нагревателей, которые имеют более длительный срок службы. Недостатком этого изобретения является использование в качестве засыпки дорогого искусственно получаемого материала-карбида кремния.

Наиболее близким к предлагаемому в данном изобретении составу является состав силицирующей засыпки, описанный в технологической инструкции [2] действующей на Запорожском огнеупорном заводе, производящем карбидкремниевые электронагреватели типа КЭН ВП.

Силицирующая засыпка, применяемая на ЗОЗе, имеет следующий состав, мас.

Песок кварцевый 71-75

Кокс нефтяной 25-29

Плавиковый шпат 4(сверх 100%)

Недостатком указанной технологии является использование экологически вредной фтористой соли плавикового шпата, а также необходимость измельчения кокса до размера частиц 100 мкм, что делает производство КЭН грязным и вредным. Кроме того, в связи с создающимся в стране дефицитом кокса является актуальной задача замены его более доступным природным сырьем.

Предлагаемая силицирующая засыпка имеет следующий состав, мас.

Шунгит 80-85

Кварцевый песок 15-20

Шунгит это комплексное сырье, представляющее собой природную смесь высоко активного углерода, кварца и силикатов. В данном изобретении для засыпки использовалась разновидность шунгита, имеющего следующий состав, мас.

SiO2 C Al2O3 Fe2O3 FeO MgO CaO Na2O K2O Σ летучих

58,6 29,0 4,6 1,7 1,3 0,7 0,6 0,05 1,1 2,5

Шунгит, поступающий в кусках до 100 мм, дробят в щековой дробилке до кусков менее 30 мм, затем подают в валковую дробилку, где измельчают до прохода через сито 2 мм. Измельченный до размера частиц менее 2 мм шунгит перемешивают в смесителе с кварцевым песком в течение 15 мин.

В качестве образцов нагревателей использовали заготовки 2-х типов: КЭН ВП (состав массы: 94% SiC, 6% сажи, связка каучук) и КЭН Б (состав массы: 98,5% SiC, 1,5% сажи, связка жидкое стекло).

Силицирующий обжиг заготовок осуществляют в печи сопротивления прямым пропусканием тока. Лоток печи частично заполняют силицирующей засыпкой. Затем в пазы электродов укладывают обмотанную токопроводящей графитовой лентой заготовку, торцевые поверхности которой обмазывают токопроводящей графитовой пастой. Толщина слоя засыпки над нагревателем 30-40 мм.

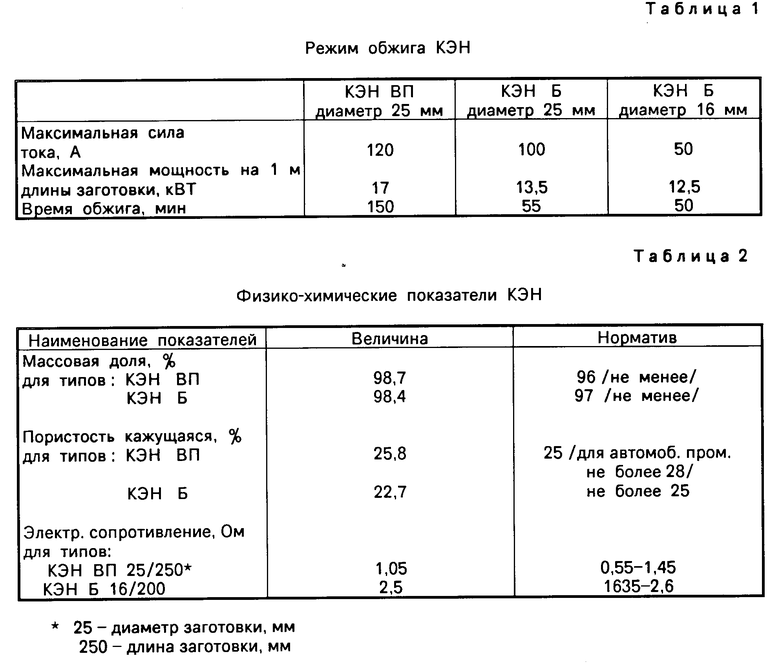

Режим обжига для различных типов нагревателей представлен в табл. 1.

Режим обжига КЭН.

При силицирующем обжиге составляющие шунгит углерод и кварцит вместе с дополнительно вводимым в засыпку кварцевым песком участвуют в реакции образования вторичного карбида кремния в материале обжигаемого нагревателя. Шунгит при обжиге хорошо спекается, образуя непрерывный каркас, что способствует более интенсивному газонасыщению заготовки. Это позволяет исключить из технологии обжига экологически вредный компонент засыпки плавиковый шпат, который вводится в прототипе данного изобретения для спекания засыпки.

Нагреватели после обжига испытывались на стенде на электрическое сопротивление. Основные физико-химические показатели КЭН, обожженных в силицирующей засыпке из шунгита, представлены в табл. 2. Для сравнения приведены требования к карбидкремниевым электронагревателям для печей сопротивления согласно ТУ 14-8-586-89, действующим на Запорожском огнеупорном заводе.

Как видно из табл. 2, физико-химические показатели КЭН, обожженных в силицирующей засыпке из шунгита, соответствуют нормативам. Вместе с тем в данном изобретении исключается из технологии экологически вредный компонент плавиковый шпат. Исключается стадия помола кокса до размера частиц 100 мкм. Зерновой состав шунгита проход через сито 2 мм, что делает стадию подготовки силицирующей засыпки более экономичной и экологически чистой. Кроме того, в данном изобретении предлагается заменить кокс, дефицит которого испытывают заводы, новым природным сырьем шунгитом, использование которого как основного компонента силицирующей засыпки позволяет снизить и расход кварцевого песка от 70 до 15%

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления электронагревателей | 1990 |

|

SU1724647A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАФИТОСОДЕРЖАЩЕЙ МАССЫ | 1991 |

|

RU2016874C1 |

| Способ изготовления карбидо-кремниевых нагревателей | 1976 |

|

SU628642A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРБИДКРЕМНИЕВЫХ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ С ИСПОЛЬЗОВАНИЕМ ЧЕРНОГО КАРБИДА КРЕМНИЯ | 1999 |

|

RU2171792C2 |

| Способ силицирующего обжига карбидкремниевых электронагревателей | 1988 |

|

SU1618741A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОТНОСПЕЧЕННОГО КЛИНКЕРА ИЗ ВЫСОКОЧИСТОГО КАРБОНАТНОГО СЫРЬЯ | 1991 |

|

RU2068822C1 |

| ТУННЕЛЬНАЯ ПЕЧЬ | 1993 |

|

RU2091688C1 |

| КОРУНДОВАЯ ГИДРАВЛИЧЕСКИ ТВЕРДЕЮЩАЯ МАССА | 1994 |

|

RU2098386C1 |

| МЕРТЕЛЬ ДЛЯ СКЛЕИВАНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2016880C1 |

| МАССА ДЛЯ ФОРМОВАНИЯ ОБЖИГОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2021228C1 |

Сущность изобретения: засыпка содержит 80 85 мас% шунгита и 15 20 мас. кварцевого песка, что делает стадию подготовки силицирующей засыпки более экономичной и экологически чистой. 2 табл.

СИЛИЦИРУЮЩАЯ ЗАСЫПКА ДЛЯ ОБЖИГА КАРБИДКРЕМНИЕВЫХ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ, содержащая кварцевый песок и углеродсодержащий компонент, отличающаяся тем, что в качестве углеродсодержащего компонента взято природное сырье-шунгит при следующем соотношении компонентов, мас.

Шунгит 80 85

Кварцевый песок 15 20

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ПОДАЧИ УГЛЯ К ТОПКАМ | 1920 |

|

SU297A1 |

Авторы

Даты

1995-07-09—Публикация

1992-07-17—Подача