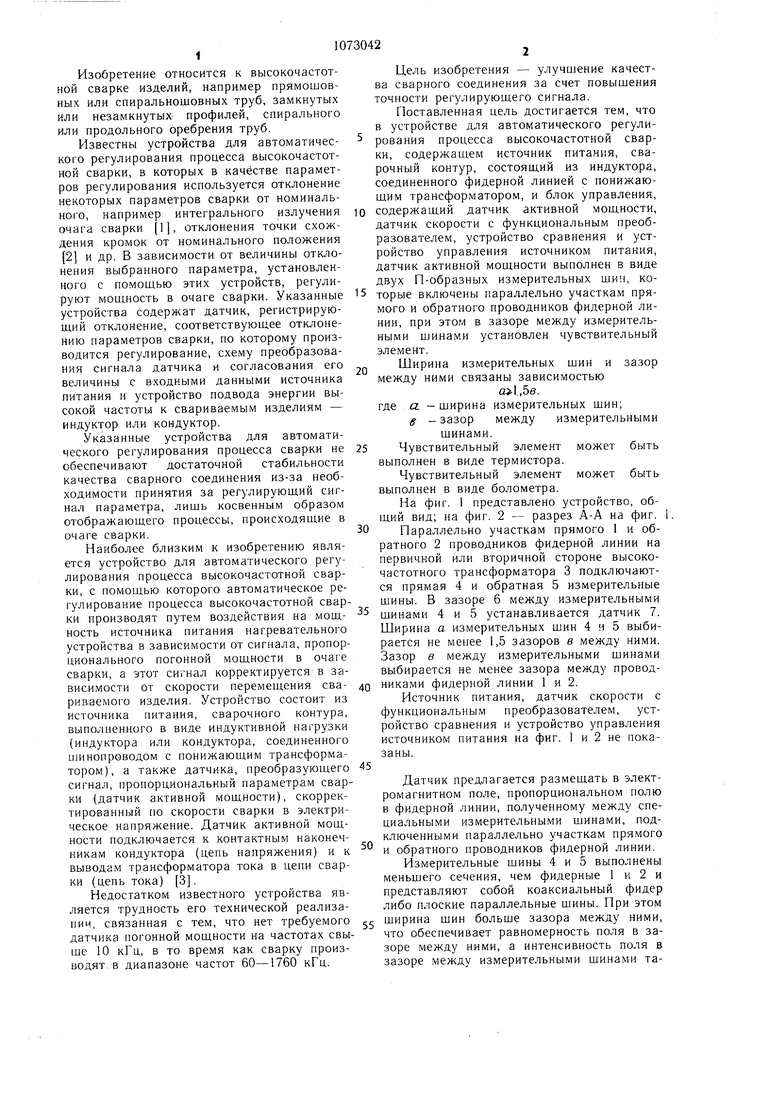

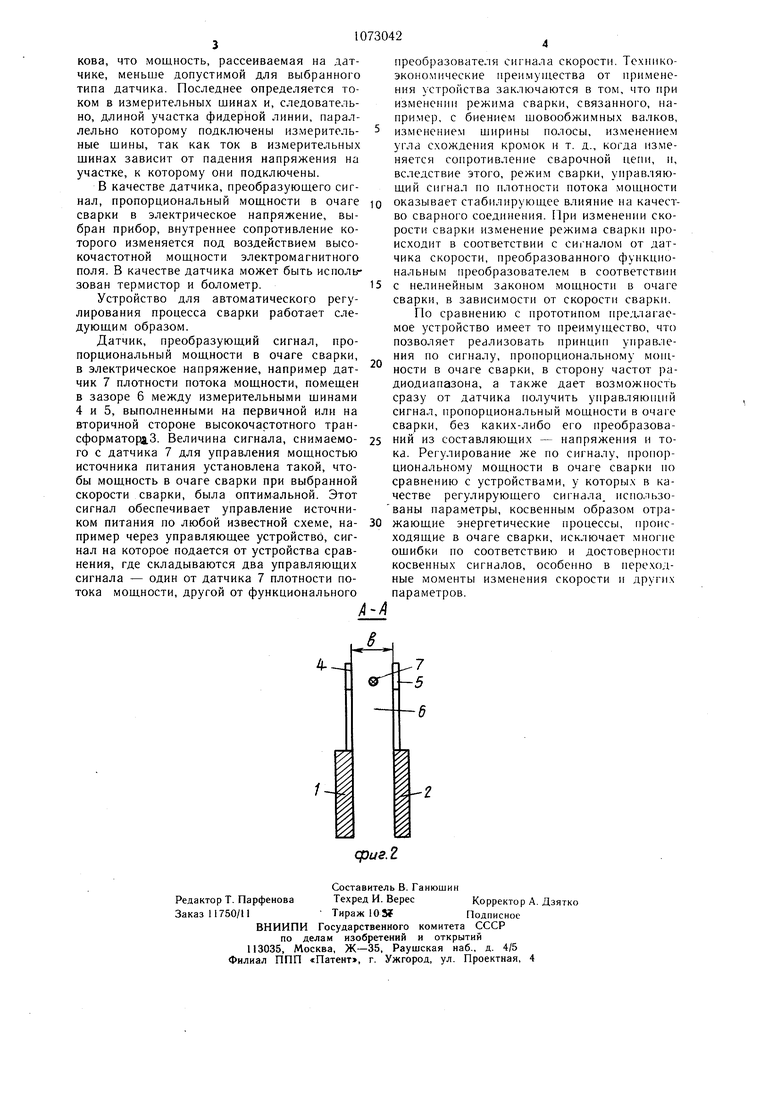

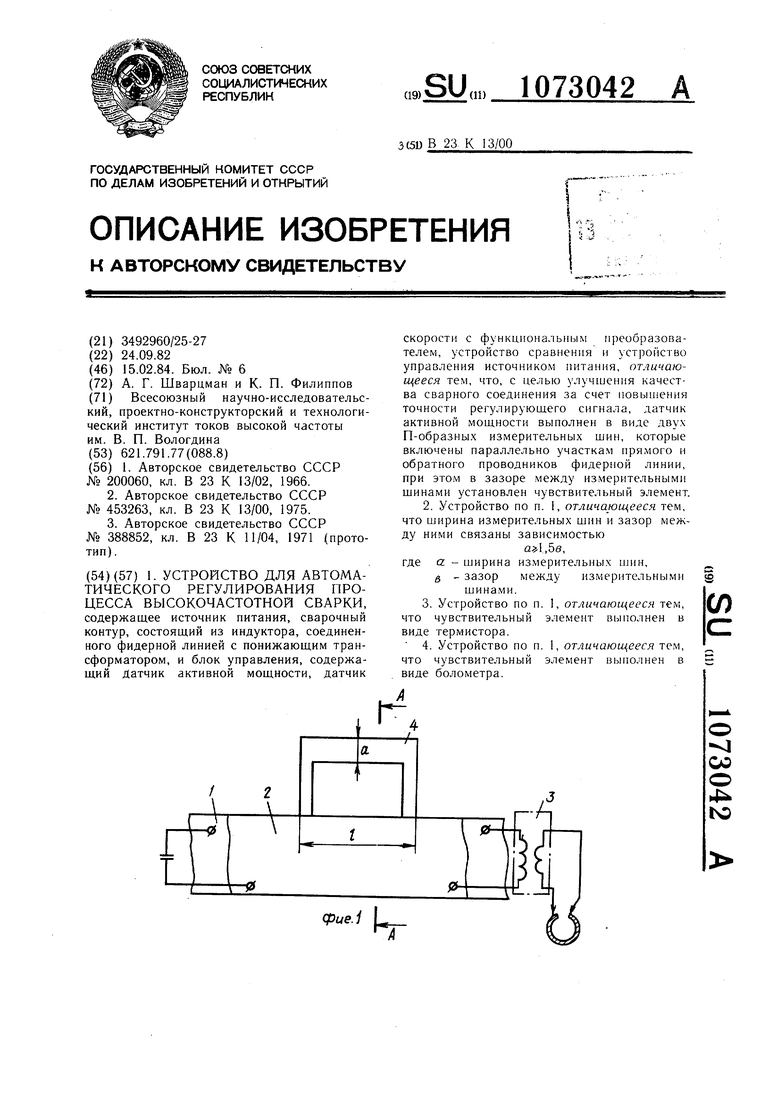

Изобретение относится к высокочастотной сварке изделий, например прямощовных или спиральношовных труб, замкнутых или незамкнутых профилей, спирального или продольного оребрения труб. Известны устройства для автоматического регулирования процесса высокочастотной сварки, в которых в качестве параметров регулирования используется отклонение некоторых параметров сварки от номинального, например интегрального излучения очага сварки 1, отклонения точки схождения кромок от номинального положения 2 и др. В зависимости от величины отклонения выбранного параметра, установлениого с помощью этих устройств, регулируют мощность в очаге сварки. Указанные устройства содержат датчик, регистрирующий отклонение, соответствующее отклонению параметров сварки, по которому производится регулирование, схему преобразования сигнала датчика и согласования его величины с в-ходными данными источника питания и устройство подвода энергии высокой частоты к свариваемым изделиям - индуктор или кондуктор. Указанные устройства для автоматического регулирования процесса сварки не обеспечивают достаточной стабильности качества сварного соединения из-за необходимости принятия за регулирующий сигнал параметра, лишь косвенным образом отображающего процессы, происходящие в очаге сварки. Наиболее близким к изобретению является устройство для автоматического регулирования процесса высокочастотной сварки, с помощью которого автоматическое регулирование процесса высокочастотной сварки производят путем воздействия на мощность источника питания нагревательного устройства в зависимости от сигнала, пропорционального погонной мощности в очаге сварки, а этот сигнал корректируется в зависимости от скорости перемещения свариваемого изделия. Устройство состоит из источника питания, сварочного контура, выполненного в виде индуктивной нагрузки (индуктора или кондуктора, соединенного и инопроводом с понижающим трансформатором), а также датчика, преобразующего сигнал, пропорциональный параметрам сварки (датчик активной мощности), скорректированный по скорости сварки в электрическое напряжение. Датчик активной мощности подключается к контактным наконечникам кондуктора (цепь напряжения) и к выводам трансформатора тока в цепи сварки (цепь тока) 3. Недостатком известного устройства является трудность его технической реализании, связанная с тем, что нет требуемого датчика погонной мощности на частотах свыще 10 кГц, в то время как сварку произВОДЯТ-в диапазоне частот 60-1760 кГц. Цель изобретения - улучшение качества сварного соединения за счет повышения точности регулирующего сигнала. Поставленная цель достигается тем, что в устройстве для автоматического регулирования процесса высокочастотной сварки, содержащем источник питания, сварочный контур, состоящий из индуктора, соединенного фидерной линией с понижающим трансформатором, и блок управления. содержащий датчик активной мощности, датчик скорости с функциональным преобразователем, устройство сравнения и устройство управления источником питания, датчик активной мощности выполнен в виде двух П-образных измерительных шин, которые включены параллельно участкам прямого и обратного проводников фидерной лиНИИ, при этом в зазоре между измерительными щинами установлен чувствительный элемент. Ширина измерительных шин и зазор между ними связаны зависимостью а.1.,5в. где о. - ширина измерительных щин; в - зазор между измерительными шинами. Чувствительный элемент может быть выполнен в виде термистора. Чувствительный элемент может быть выполнен в виде болометра. На фиг. 1 представлено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. Параллельно участкам прямого 1 и обратного 2 проводников фидерной линии на первичной или вторичной стороне высокочастотного трансформатора 3 подключаются прямая 4 и обратная 5 измерительные щины. В зазоре 6 между измерительными шинами 4 и 5 устанавливается датчик 7. Ширина а измерительных шин 4 н 5 выбирается не менее 1,5 зазоров е между ними. Зазор в между измерительными шинами выбирается не менее зазора между проводниками фидерной линии 1 и 2. Источник питания, датчик скорости с функциональным преобразователем, устройство сравнения и устройство управления источником питания на фиг. 1 и 2 не показаны. Датчик предлагается размещать в электромагнитном поле, пропорциональном полю в фидерной линии, полученному между специальными измерительными щинами, подключенными параллельно участкам прямого и обратного проводников фидерной линии. Измерительные щины 4 и 5 выполнены меньшего сечения, чем фидерные 1 и 2 и представляют собой коаксиальный фидер либо плоские параллельные шины. При этом ширина щин больше зазора между ними, что обеспечивает равномерность поля в зазоре между ними, а интенсивность поля в зазоре между измерительными шинами такова, что мощность, рассеиваемая на датчике, меньше допустимой для выбранного типа датчика. Последнее определяется током в измерительных шинах и, следовательно, длиной участка фидерной линии, параллельно которому подключены измерительные шины, так как ток в измерительных шинах зависит от падения напряжения на участке, к которому они подключены. В качестве датчика, преобразующего сигнал, пропорциональный мощности в очаге сварки в электрическое напряжение, выбран прибор, внутреннее сопротивление которого изменяется под воздействием высокочастотной мощности электромагнитного поля. В качестве датчика может быть использован термистор и болометр. Устройство для автоматического регулирования процесса сварки работает следующим образом. Датчик, преобразующий сигнал, пропорциональный мощности в очаге сварки, в электрическое напряжение, например датчик 7 плотности потока мощности, помещен в зазоре 6 между измерительными щинами 4 и 5, выполненными на первичной или на вторичной стороне высокочастотного трансформатора.3. Величина сигнала, снимаемого с датчика 7 для управления мощностью источника питания установлена такой, чтобы мощность в очаге сварки при выбранной скорости сварки, была оптимальной. Этот сигнал обеспечивает управление источником питания по любой известной схеме, например через управляющее устройство, сигнал на которое подается от устройства сравнения, где складываются два управляющих сигнала - один от датчика 7 плотности потока мощности, другой от функционального преобразователя сигнала скорости. TcxiniKOэкономические преи.муихества от применения устройства заключаются в том, что при изменении режима сварки, связанного, например, с биением шовообжимных валков, изменением ширины полосы, изменение.м угла схождения кромок и т. д., когда изменяется сопротивление сварочной цепи, и, вследствие этого, режим сварки, управляющий сигнал по плотности потока моншости оказывает стабилирующее влияние на качество сварного соединения. При изменении скорости сварки изменение режима сварки происходит в соответствии с сигналом от датчика скорости, преобразованного функциональным преобразователем в соответствии с нелинейным законом мощности в очаге сварки, в зависимости от скорости сварки. По сравнению с прототипом предлагаемое устройство и.меет то преимупхество, что позволяет реализовать принцип управления по сигналу, пропорциональному MOHIности в очаге сварки, в сторону частот радиодиапазона, а также дает возможность сразу от датчика получить управляющий сигнал, пропорциональный мощности в оча1е сварки, без каких-либо его преобразований из составляющих - напряжения и тока. Регулирование же по сигналу, пропорциональному мощности в очаге сварки ио сравнению с устройствами, у которых в качестве регулирующего сигнала, испо.льзованы параметры, косвенным образом отражающие энергетические процессы, происходящие в очаге сварки, исключает многие ошибки по соответствию и достоверности косвенных сигналов, особенно в переходные моменты изменения скорости и других параметров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса высокочастотной сварки | 1980 |

|

SU935228A1 |

| Устройство для автоматического регулирования процесса высокочастотной сварки труб | 1983 |

|

SU1123812A1 |

| Бесконтактный стабилизированный по напряжению генератор переменного тока с комбинированным возбуждением | 2019 |

|

RU2713470C1 |

| Бесконтактный конвейерный влагомер | 1985 |

|

SU1318896A1 |

| Устройство для измерения полезной мощности индуктора | 1978 |

|

SU781706A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1978 |

|

SU721282A1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб большого диаметра | 1975 |

|

SU564123A1 |

| ЭЛЕКТРИЧЕСКИЕ, МЕХАНИЧЕСКИЕ, ВЫЧИСЛИТЕЛЬНЫЕ И/ИЛИ ДРУГИЕ УСТРОЙСТВА, СФОРМИРОВАННЫЕ ИЗ МАТЕРИАЛОВ С ЧРЕЗВЫЧАЙНО НИЗКИМ СОПРОТИВЛЕНИЕМ | 2012 |

|

RU2612847C2 |

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1981 |

|

SU988496A1 |

| Устройство для высокочастотной сварки труб | 1980 |

|

SU925586A1 |

1. УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ВЫСОКОЧАСТОТНОЙ СВАРКИ, содержащее источник питания, сварочный контур, состоящий из индуктора, соединенного фидерной линией с понижающим трансформатором, и блок управления, содержащий Датчик активной мощности, датчик скорости с функционалыпэ1м преобразопателем, устройство сравнения и устройство управления источником питания, отличающееся тем, что, с целью yлyчцJeнIlя качества сварного соединения за счет повышения точности регулирующего сигнала, датчик активной MoniHOCTH выполнен в виде двух П-образных измерительных щин, которые включены параллельно участкам прямого и обратного проводников фидерной линии, при этом в зазоре между измерительными щинами установлен чувствительный элемент. 2.Устройство по п. 1, отличающееся тем, что ширина измерительных щин и зазор между ними связаны зависимостью ,5в, где с - ширина измерительных шин, и - зазор между измерительными SS шинами. (Л 3.Устройство по п. I, отличающееся тем, что чувствительный элемент выполнен в виде термистора. 4. Устройство по п. 1, отличающееся тем, что чувствительный элемент выполнен в виде болометра. со о 4 ю

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU200060A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-02-15—Публикация

1982-09-24—Подача