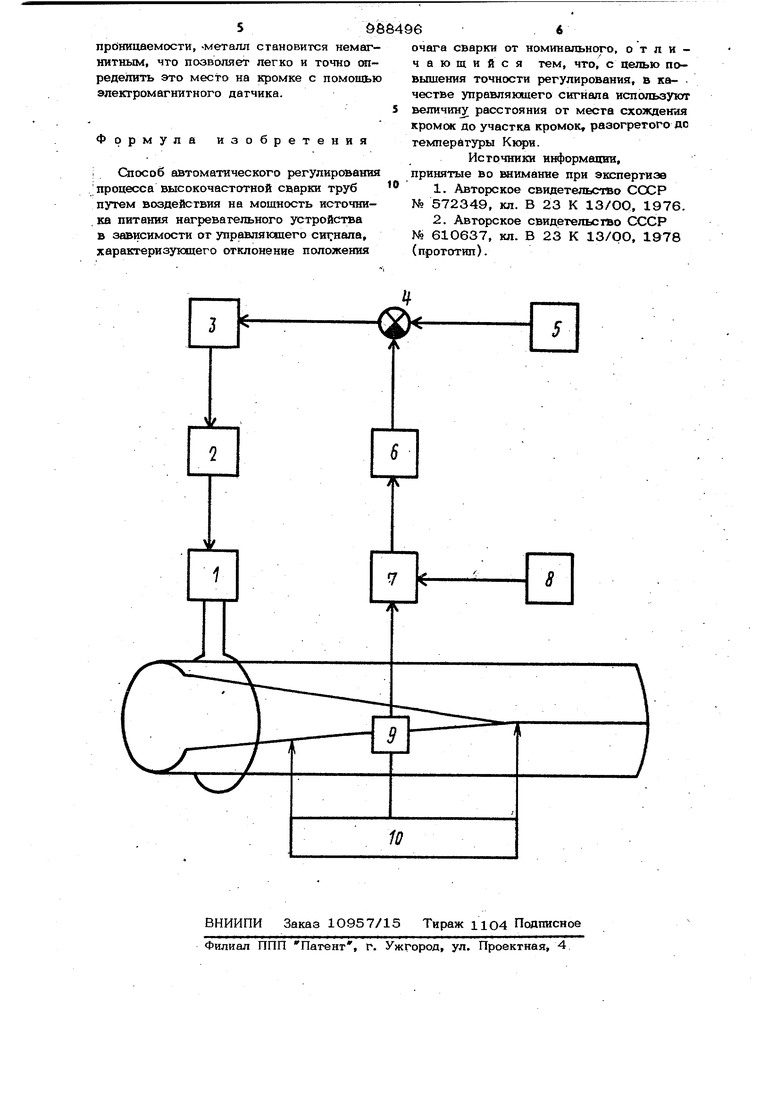

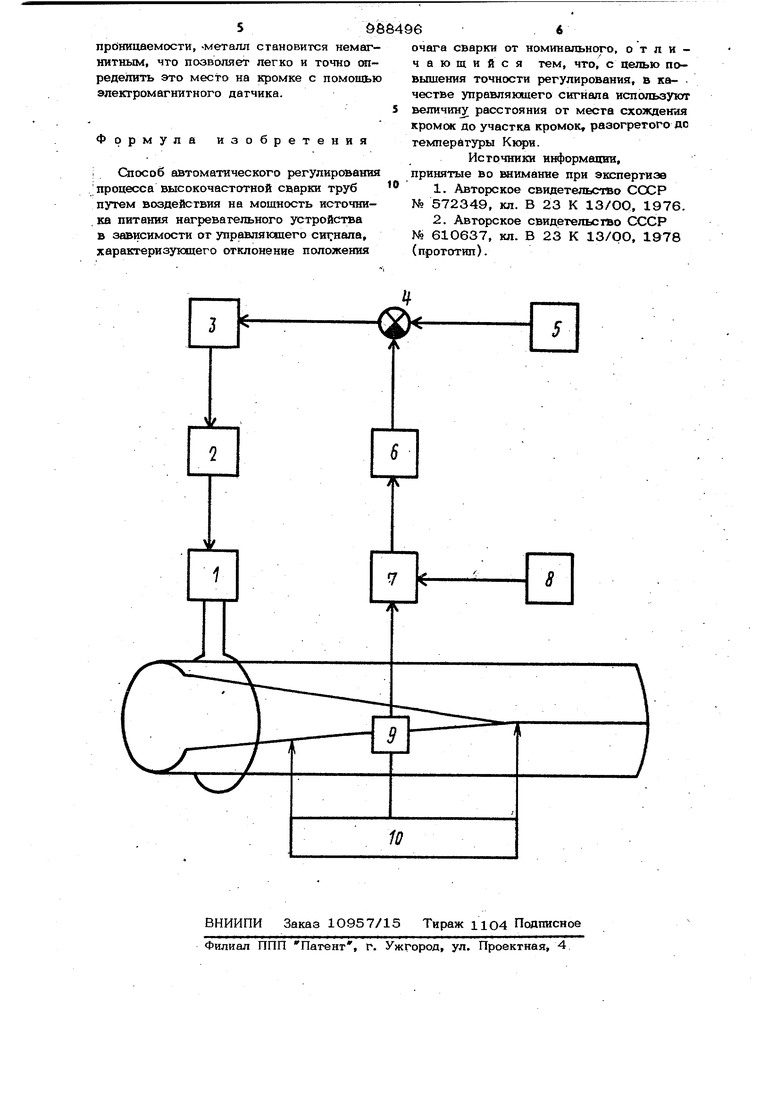

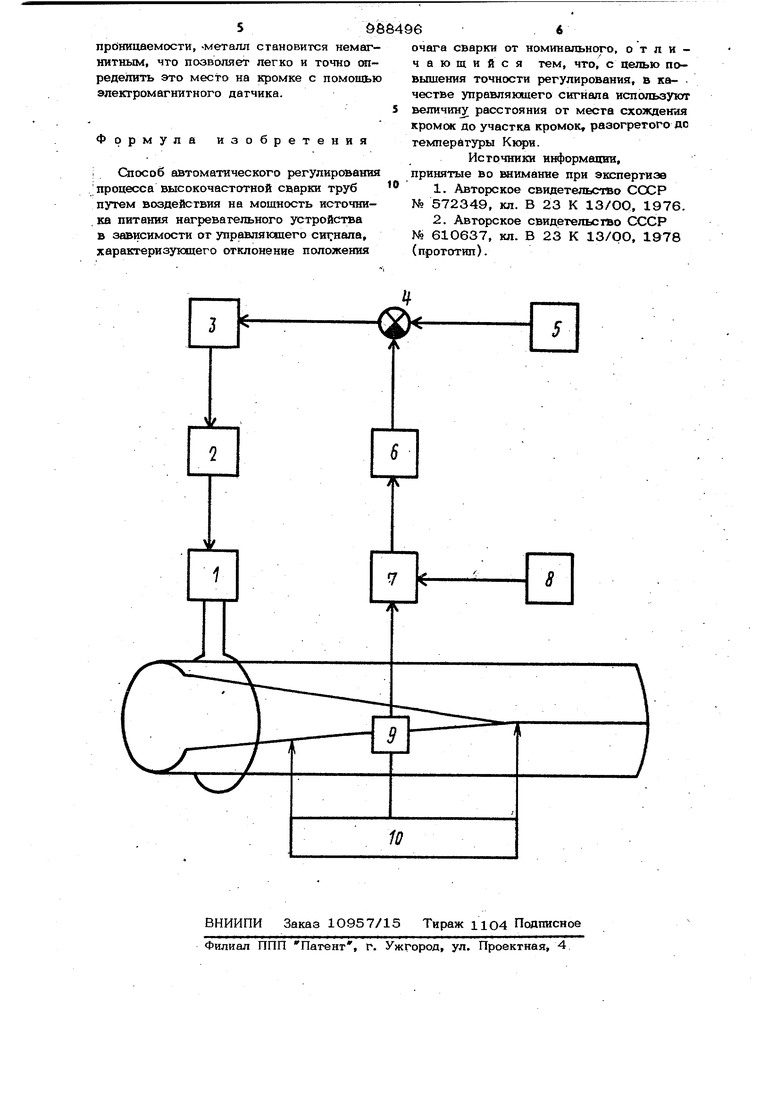

Изобретение относится к высокочасто ной сварке и может быть использовано для автоматического регулирования процесса высокочастотной сварки труб из стальной ферромагнитной полосы. Известен способ автоматического регулирования процесса высокочастотной сварки путем воздействия на мощность нагревательного устройства в зависимости от сигнала, характеризующего параметры очага сварки по его изпучагельной способности, с использованием фотодатчиков 1J Однако данный способ характеризуется сложностью в реализа1ши и недостаточной точностью замера указанного параметра. Наиболее бтшзким по технической сущ ности к предлагаемому является способ автоматического регулирования процесса высокочастотной сварки путем воздействи на мощность источника питания нагревате ного устройства в зависимости от управляющего сигнала, характеризующего отклонение положения очага сварки от номинального. В качестве данного параметра используют информацию о местоположении начала и конца светящегося учасгка, для чего фотопирометрические дагчи-;ки устанавливают в начале и конце светящегося участка 2j . Недостатком известного способа является низкая точность регулирования из-за того, что контролируемые параметры местоположения начала и конца светящегося участка - понятие физически неопределенное. Кроме того, низкая точность связана также с тем, что сигнал регулирования зависит не только от величины нагрева, но и от условий визирования, изменения спектральной и интегральной чувствительности датчиков, изменения положения в процессе сварки точки схождения кромок. Цель изофетения - повыщение регулирования. Поставленная цель достигается тем, что согласно способу автоматического регулирования процесса высокочастотной сварки труб путем воздействия на мощьносгь источника питания нагревательного устройства в зависимости от управляюще го сигнала, характеризующего отклоненные положения очага сварки от номиналь ного, в качестве управляющего сигнала используют величину расстояния от места схождения кромок до участка кромок, разогретого до температуры Кюри. На чертеже изображена блок-схема системы для осуществления предложенного способа. Схема содержит нагревательное устройство 1, мощность которого зависит от величины напряжения источника питани 2, регулируемого блоком управления 3. Сигнал рассогласования поступает на блок управления после сравнивающего устройства 4. Один вход сравнивающего устройства соединен с задатчиком режима сварки 5, а второй с выходом преобр зования код-аналог 6. Преобразователь соединен со схемой совпадения 7.- Схема совпадения соединена с генератором тактовых импульсов 8 и с измерительным устройством, состоящим из электромагнитного датчика 9 и .устройством ска нирования 10. Автоматическое регулирование процессом высокочастотной сварки осуществляется следующим образом. Номинальный уровень нагрева устанав ливают задатчиком режима сварки 5. Электромагнитный 9 с помощью устройства сканирования Ю перемещают вдоль кромки. Длину перемещения выбирают минимально такой, чтобы все воз можные отклонения места с температурой точки Кюри к колебания точюг схождения кромок были в зоне визирования датчика. Датчик настраивают таким образом, чтобы при нахождении его чувствительного элемента над кромкой с температурой выще точки Кюри (немагнитный металл) выходной сигнал, подаваемый на схему совпадения, соответствовал единице, а при нахождении над кромкой с температурой ниже точки Кюри (бояыное значени величины магнитной проницаемости) и за точкой схождения кромок (отсутствует краевой эффект) величина выходного сигнала для схемы совпадения соответствовала уровню О. Поэтому с помощью схемы совпадения 7 пропускают только тогда импульсы с тактового генератора 8, когда с выхода электромагнитного датчика 9 поступает разрещающий сигнал. длительность которого пропорциональна измеряемому расстоянию. Количество импульсов преобразуют в аналоговый сигнал и сравнивают с сигналом задатчика режима сварки. Если нагрев не соответствует номинальному, меняется расстояние . между точкой схождения кромок и местом на них с температурой Кюри. Получаем сигнал больше или меньше заданного и разностью между гтмк регулируем напряжение источника питания 2 нагревательного устройства 1удо тех пор, пока мощность нагрева не изменится до оптимального значения, при котором местоположение участка с температурой точки Кюри относительно точки схождения кромок соответствует заданному. Предложенный способ опробовывают ; на стане 2ОЗ-530 ВМЗ при сварке труб 53Ох8 мм из стали СП1О. В качестве датчика используют специально разработанный электромагнитный датчик, катушка индуктивности которого установлена с постоянным зазором над кромкой. Остальное оборудование стандартное. Базовое расстояние от точки схождения кромок до места на кромках с температурой точки Кюри составляет 236 мм. Скорость сварки 30 м/мин. При этом колебания контролируемого параметра в пределах 6 мм, что приводит к изменению мощности около 12 кВт. Сваренные трубы подвергают испытанию по ГОСТ 3845. В результате испытаний партии труб установлено, что брак составляет О,3% от всех изготовленных труб. При регулировании по известному способу брак составляет 0,4%. Таким образом, применение предлагаемого способа по сравнению с базовым объектом, за который принят прототип, позволяет повысить точность регулироваНИИ процесса сварки. Это связано с тем, что температура нагрева кромок изменяется вдоль кромки V -образной щели трубной заготовки от начальной в месте подвода тока до температуры, вьшге температуры плавления металла в точке схождения металла. В каком-то месте на кромках температура равна точке Кюри. В зависимости от расположения этого места на кромках относительно точки схождения кромок можно с высокой степенью точности судить о температуре сварки. Последнее обусловлено тем, что при температуре точки Кюри происходит магнитное превращение металла, в результате резко меняется значение магнитной

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1984 |

|

SU1186434A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1980 |

|

SU935228A1 |

| Способ автоматического регулированияпРОцЕССА ВыСОКОчАСТОТНОй СВАРКи | 1979 |

|

SU835679A1 |

| Устройство для автоматического регулирования процесса высокочастотной сварки труб | 1988 |

|

SU1562087A1 |

| Способ регулировки теплового режима высокочастотной сварки прямошовных труб | 1979 |

|

SU863249A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1977 |

|

SU657938A1 |

| Устройство для автоматического ре-гулиРОВАНия пРОцЕССА ВыСОКОчАСТОТ-НОй СВАРКи | 1979 |

|

SU846177A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1976 |

|

SU610637A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1976 |

|

SU572349A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1980 |

|

SU925585A1 |

Авторы

Даты

1983-01-15—Публикация

1981-04-03—Подача