(54) СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ВЫСОКОЧАСТОТНОЙ СВАРКИ ТРУБ БОЛЬШОГО ДИАМЕТРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулированияпРОцЕССА ВыСОКОчАСТОТНОй СВАРКи | 1979 |

|

SU837675A1 |

| Устройство для высокочастотной сварки труб с двумя продольными швами | 1975 |

|

SU574293A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1980 |

|

SU912445A1 |

| Способ высокочастотной сварки труб | 1976 |

|

SU599940A1 |

| Устройство для автоматического регулирования процесса высокочастотной сварки труб | 1983 |

|

SU1123812A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1980 |

|

SU935228A1 |

| Способ регулировки теплового режима высокочастотной сварки прямошовных труб | 1979 |

|

SU863249A1 |

| Способ высокочастотной сварки труб | 1981 |

|

SU1077732A1 |

| Индуктор для высокочастотной сварки | 1978 |

|

SU749597A1 |

| ВЫСОКОЧАСТОТНОЙ СВАРКИ | 1969 |

|

SU234562A1 |

Изобретение относится к производству прямошовных труб большого диаметра и может быть использовано в машиностроителной и трубной отраслях промышленности.

Известны способы автоматического регулирования процесса высокочастотной сваркИ| в которых воздействуют на мошность в очаге сварки. Воздействие осушествляют изменением мощности источника питания в зависимости от одного иди нескольких сигналов, характеризующих режим сварки. Используют, например, сигнал, пропорциональный давлению в сварочном калибре. Этот сигнал сра&нивают с заданным и разностью сигналов воздей- ствуют на мощность источника питания. По такОму же принципу осуществляют регулирование, используя сигнал, пропорциональный перемещению сварочного валка в сварочном уст ройстве с постоянным давлением осадки,

либо используя сигнал, пропорциональный отклонению точки схождения кромок от гза- да}шого положения 11.

Однако эти способы не обеспечивают доо.гаточной стабильности процесса сварки.

Наиболее близким к описываемому изобре теншо по технической сущности является способ автоматического регулирования процесса высокочастотной сварки труб, заключающийся в изменении энергии нагрева в

свариваемых кромках в соответствии с сигналом, пропорциональным интегральному излучению очага расплавления 2.

При высокочастотной сварке двухшовных толстостенных труб большого диаметра иопользуют два внутренних индуктора, располагаемых соответственно по одному у каждо пары свариваемых кромок и питаемых от общего источника энергии. Питание двух индукторов от общего источника энергии позво- ляет устранить взаимное влияние сварочных токов противоположных щвов, наблюдающееся при использовании двух источников питания

Регулирование мощности общего источгпика питания по известному способу не обео иечивасгг стабилизсщик качьх;тва сварки обоих швов, поскольку параметры сварки одного и другого шва в процессе сварки изм Н1потся но разному, а режим сварки обоих

швов в результате регулирования изменяет ся одшшковым образом.

Целью из1)бретения является повышение стабильности качества сварного соединения.

Поставленная цель достигается тем, что энергию нагрева в свариваемых кромках изменяют путем регулиров ия магнитного сопротивления воздушного зазора между кромками и наружным магнигопроводом в зависимости от сигнала, пропорционального интеграл ному излучению очага расплавления, Регул№рование магнитного сопротивления воздушного зазора между кромками и наружным маг нитопроводом осуществляют путем изменения величины этого зазора или путем введения в зазор медного экрана.

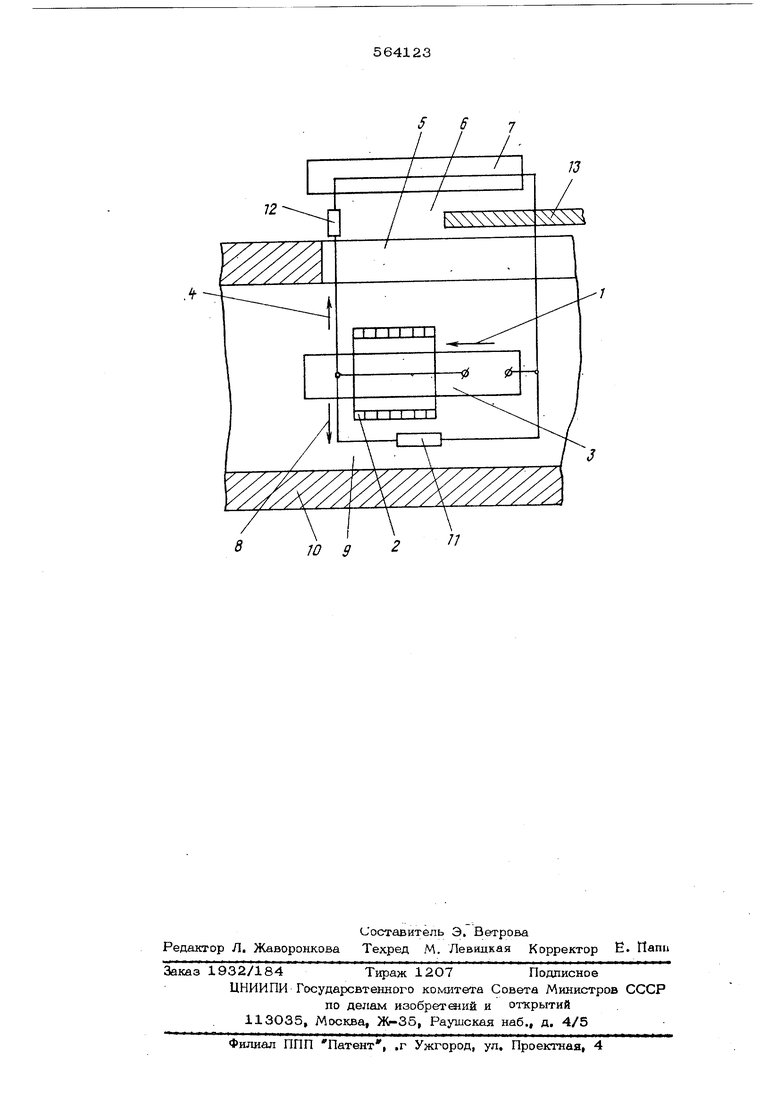

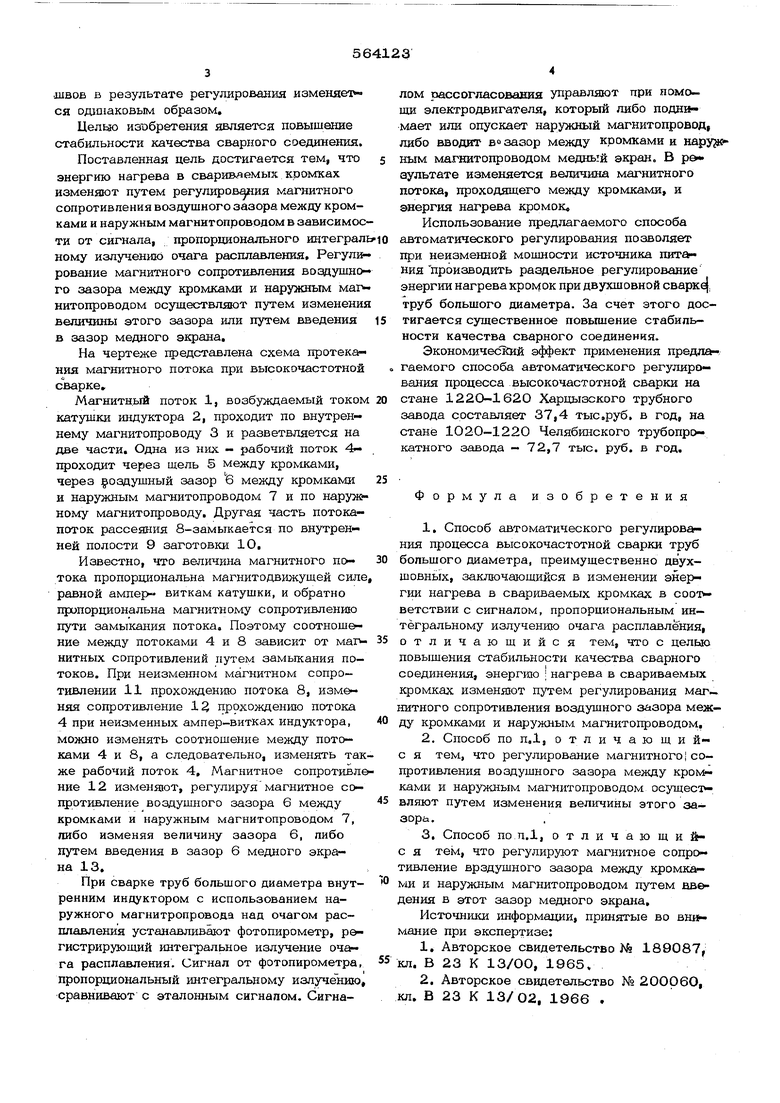

На чертеже представлена схема протекания магнитного потока при высокочастотной сварке.

Магнитный поток 1, возбуждаемый током катушки индуктора 2, проходит по внутреннему магнитопроводу 3 и разветвляется на две части. Одна из них - рабочий поток 4- проходит через щель S между кромками, через воздушный зазор te между кромками и наружным магнитопроводом 7 и по наружному магнитопроводу. Другая часть потокапоток рассеяния 8-замыкается по внутренней полости 9 заготовки 10,

Известно, что величина магнитного потока пропорциональна магнитодвижущей силе равной ампер- виткам катушки, и обратно пропорцион альна магнитному сопротивлению пути замыкания потока. Поэтому соотнош&ние между потоками 4 и 8 зависит от ма нитных сопротивлений путем замыкания потоков. При неизменном магнитном сопро тивлении 11 прохождению потока 8, изменяя сопротивление 12 прохождению потока 4 при неизменных ампер-витках индуктора, можно изменять соотношение между потоками 4 и 8, а следовательно, изменять также рабочий поток 4, Магнитное сопротивление 12 изменяют, регулируя магнитное сопротивление воздущного зазора 6 между кромками и наружным магнитопроводом 7, либо изменяя величину зазора 6, пибо путем введения в зазор 6 медного экрана 13,

При сварке труб большого диаметра внутренним индуктором с использованием наружного магнитропровода над очагом расплавления устанавливают фотопирометр, регистрирующий интегральное излучение расплавления. Сигнал от фотопирометра, пропорциональный интегральному излучению, сравнивают с эталонным сигналом. Сигналом рассогласования управляют при помощи электродвигателя, который либо поднимает или опускает наружный магнитопровоД| либо вводит в зазор между кромками и Hapyjjным магнитопроводом меднь й экран. В ре аультате изменяется величина магнитного потока, проходящего между кромками, и энергия нагрева кромок.

Использование предлагаемого способа автоматического регулирования позволяет при неизменной мощности источника производить раздельное регулирование энергии нагрева кромок при двухшовной сварк4 труб большого диаметра. За счет этого достигается существенное повышение стабильности качества сварного соединения.

Экономический аффект применения предлагаемого способа автоматического регулирования процесса высокочастотной сварки на стане 1220-1620 Харцызского трубного завода составляет 37,4 тыс,руб. в год, на стане 1020-1220 Челябинского трубопрокатного завода - 72,7 тыс. руб. в год.

Формула изобретения

Источники информации, принятые во внимание при экспертизе:

1,Авторское свидетельство Ms 189087, кл, В 23 К 13/00, 1965,

W 9

Авторы

Даты

1977-07-05—Публикация

1975-12-22—Подача