Изобретение относится к высокочастотной сварке прямошовных тру,б, кабельных оболочек и может быть использовано в машиностроительной и трубной промышленности.

Известен способ регулирования процесса высокочастотной сварки труб, в котором воздействуют на мощность источника питания в зависимоети от одного или нескольких сигналов характеризую1дах процесс сварки. В качестве сигнала используют, например, сигнал, пропорциональный давлению в сварочном калибре. Этот сигнал сравнивают с заданным, а разность является управляюисим воздействием 1 .

В сварочных устройствах с постоянным давлением осадки используют сигнал, пропорциональный перемещению сварочных валков 2.

Принцип регулирования остается неизменным, если в качестве управляющего сигнала используют интегральное излучение из очага расплавления 3 .

Однак о все эти способы не дают возможности достаточно точно управлять процессом сварки-, так как каждый из них учитывает изменение лишь одного какого-либо парс1метра процесса.

Из известных способов наиболее близким к предлагаемому по технической сущности является способ автоматического управления регулирования процесса высокочастотной сварки, при котором воздействуют

0 на мощность источника питания, для чего определяют оптимальный уровень мощности 4.

Задача управления в этом способе сводится к приведению режима свар5ки в зону, ограниченную удовлетворительным качеством сварного соединения за счет учета возмущений, связанных с нестабильностью во времени параметров исходной ленты,

0 причем весовые соотношения параметров должны быть известны.

Здесь следует учесть, что характер возмущений, производящих дестабилизирующие действия на процесс

5 высокочастотной сварки, различен. Одни из них связаны с изменениями параметров исходной ленты и скорости сварки, они характеризуют в основном изменения в энергетическом

0

уровне процесса; другие могут быть приписаны изменениям параметров, определяющих технологическую настройк режима сварки, например, угол схождния кромок, положение точки схождения кромок и т.п., третьи связаны с нестабильностью работы источника питания и механического оборудовани стана. Указанные возмущения различаются не только по характеру, но и по силе своего воздействия.

Система управления должна обеспечить условия оптимальной сварки во всем диапазоне изменения возмущающих воздействий, т.е. динамический диапазон такого регулятора должен быть очень велик.

Известный способ не удовлетворяет этим требованиям, так как в нем не учтены высокочастотные возмущения.

Следует также отметить, что в известном способе управления режимом сварки уровень эталонной мощности, подводимой к трубной заготовке, необходимый для определения уровня мощности, устанавливается произвольно оператором на основании чисто субьективных оценок процесса. Естественно, что качество сварного соединения в сильной степени зависит от опыта оператора, его добросовестности и т.д.

Эти недостатки способа управления режимом сварки могут быть преодолены, если ряд возмущений, в первую очередь,высокочастотные, будут учитываться независимо от других возмущений. .

Цель изобретения - улучшение качества сварного соединения за счет улучшения динамических свойств системы регулирования, а также известнрй степени формализации действия оператора при выборе оптималь ного уровня мощности. .,

Это достигается тем, что в предпаг.аемом способе при автоматическом регулировании процесса высокочастотной свар.ки формируют сигналы, пропоциональные текущим значениям толщины ленты и скорости сварки, осуществляя задерлску сигнала,, пропорционального толщине ленты, в функции .СКОРОСТИ , сварки, .перемножают их, усиливают и алгебраически складывают с сигналом, пропорциональным разности между эталонным сигналом гемперат5ры и интегральным потоком излучения, и полученный таким образом суммарный сигнал принимают за оптимальный уровень мощности.

Сущност.ь способа зак:гаочается в следующем. .

Известно, что применительно к высокочастотной сварке условием реализации процесса в области, близкой к оптимальной, является сохранение постоянным значения приведенмощности

-const

(Я

Здесь Р.

- мощность в кромках,

h V .- толщина ленты; - скорость сварки; - величина осадки; 1- теплосодержание.

Для целого ряда объектов, например, при сварке кабельных оболочек, выражение (1) может быть существенно упрощено до.уровня вполне приемлемого к требованиям практики:

ui. 5 мин

fj V2f4- 0

(2)

где и напряжение на индукторе.

Таким образом, уровень мощности ( ), обеспечивавший высокое качество сварного соединения, может быть определен и установлен как результат текущих измерений тол ;ц1ны ленты и скорости сварки путем функционального преобразования этих величин в сигнал управления мощностью источника питания:

Uo KoN/Vh

Для того, чтобы в системе учитывались и другие возмущения, не зависящие от. изменений толщины ленты и скорости, результирую11№1й управляющий сигнал должен быть суммой сигнала, определяемого в соответствии с (3), и сигнала, пропорционального разности между эталонным сигналом и интегральным потрком излучения из очага расплавления,

Эталонный сигнал, в свою очередь определяется как уровень напряжения на индукторе при номинальных значениях всех параметров настройки режима.

Таким образом, предлагаемый способ позволяет осуществить управление режимом сварки, когда возмущения, не связанные с толщиной ленты и скоростью сварки, учитываются отдельно от них, тем самым существенно расширить динамические свойства системы и качество управления.

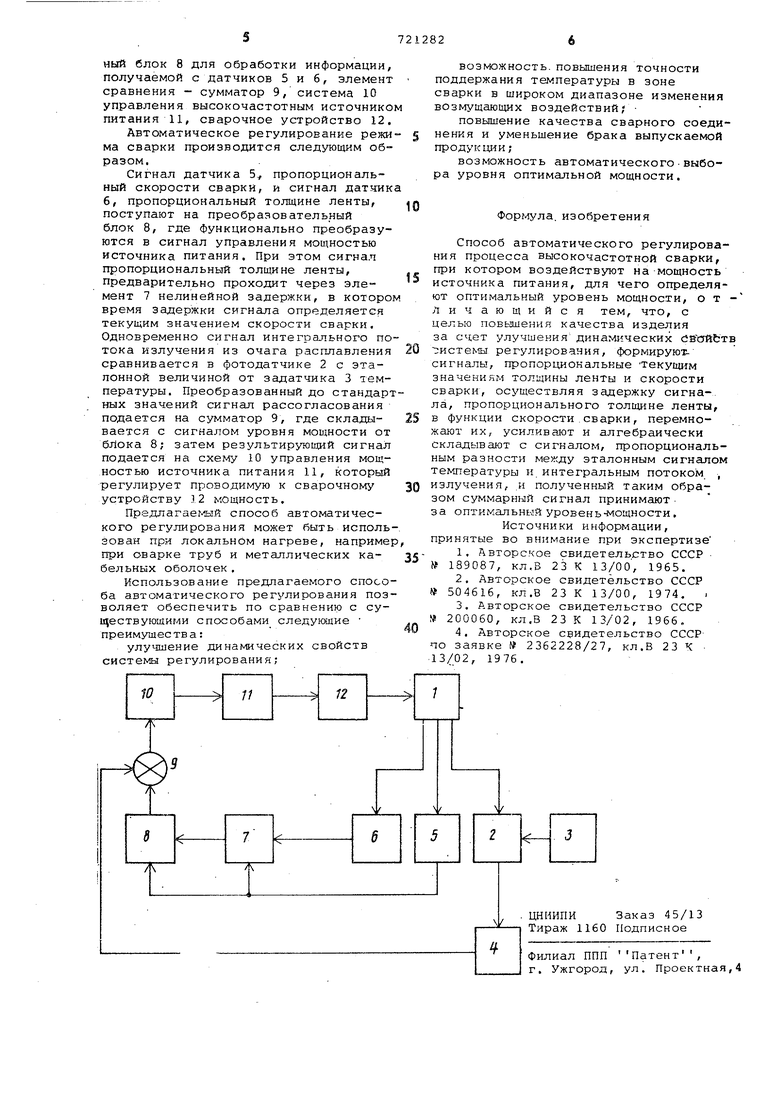

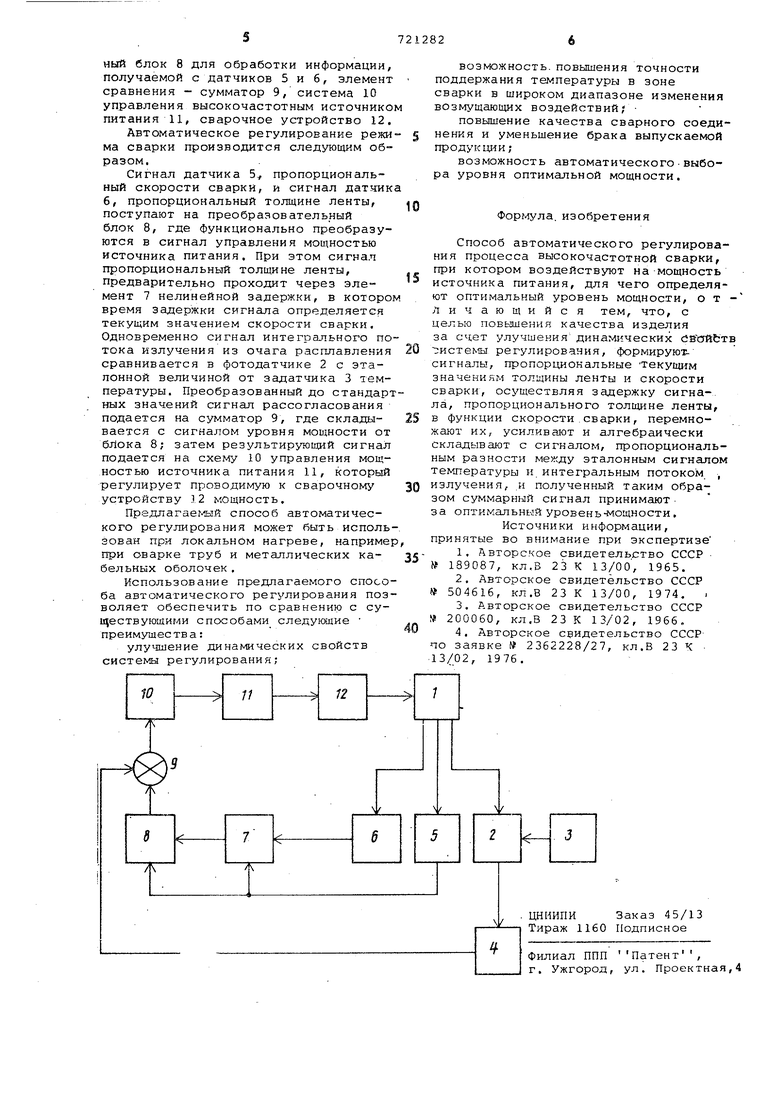

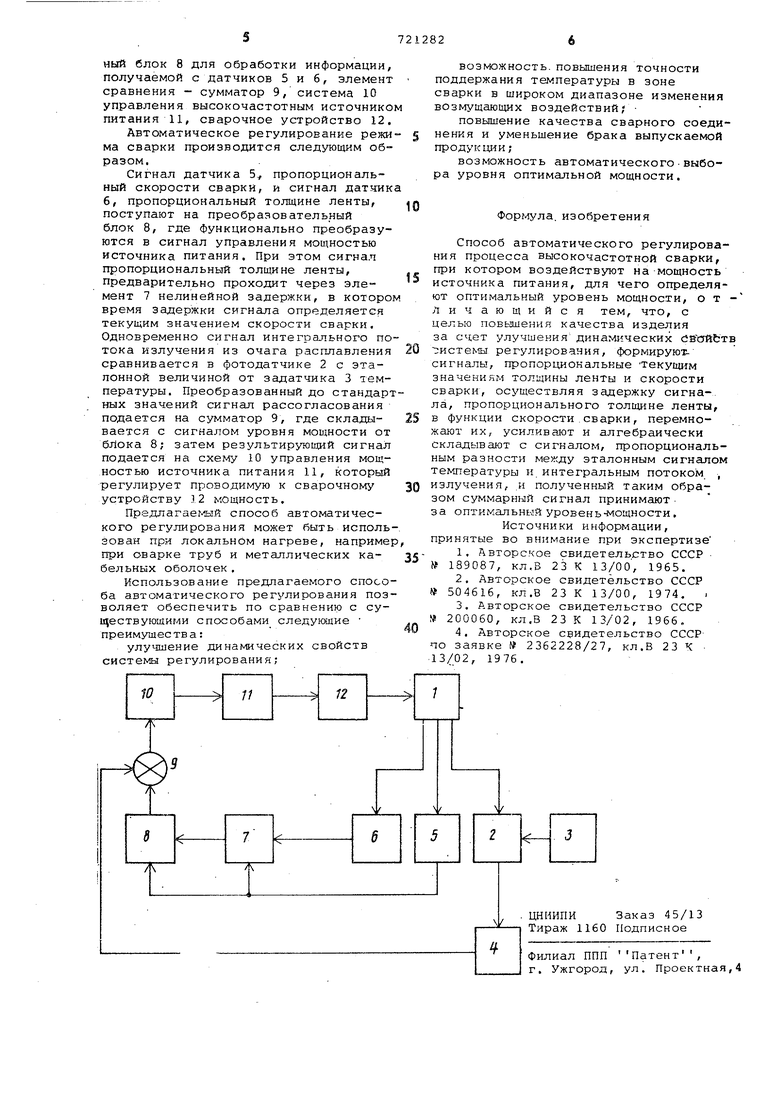

На чертеже представлена блоксхема регулятора процесса высокочастотной сварки по предлагаемому способу.

Основными функциональными элементами схемы являются: объект регулирования 1, представляющий собою сходящиеся под определенным углом свариваемые кромки трубной заготовки, фотодатчик 2, задат.шкЗ эталонной величины температуры, преобразователь 4 сигнала рассогласования температуры, датчик. 5 скорости, датчик б тол.щины ленты, элемент 7 задержки сигнала датчика толщины, преобразователь

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления режимом высокочастотной сварки | 1976 |

|

SU685461A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1980 |

|

SU925585A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1970 |

|

SU335889A1 |

| Способ автоматического управления режимом высокочастотной сварки | 1978 |

|

SU694324A1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб большого диаметра | 1975 |

|

SU564123A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1980 |

|

SU935228A1 |

| Устройство для автоматического управления режимом высокочастотной сварки | 1981 |

|

SU967732A1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1988 |

|

SU1648684A1 |

| Способ автоматического регулированияпРОцЕССА ВыСОКОчАСТОТНОй СВАРКи | 1979 |

|

SU837675A1 |

| Способ автоматического регулирования глубины проплавления при автоматической дуговой сварке | 1982 |

|

SU1013163A1 |

Авторы

Даты

1980-03-15—Публикация

1978-09-18—Подача