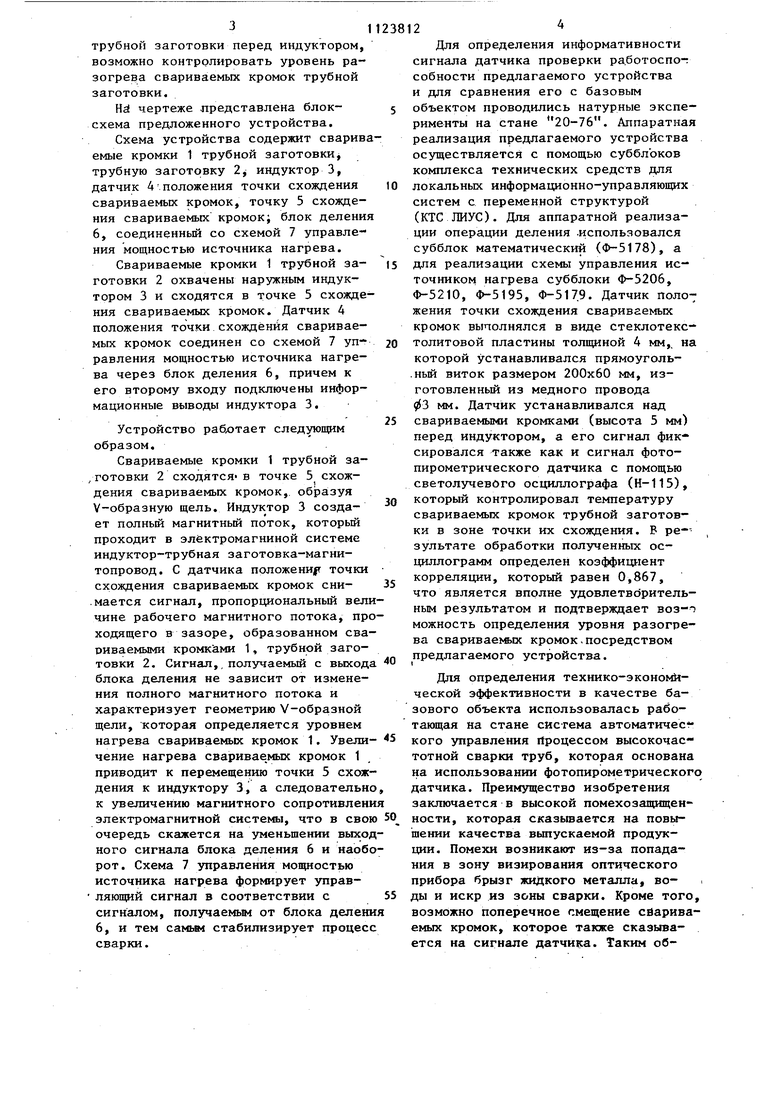

11 Изобретение относится к высокочастотной сварке труб и может быть использовано в трубной промышленности. Известно устройство, предназначен ноа для автоматического управления процессом высокочастотной сварки труб 1 . Недостаток известного устройства необходимость очистки зоны визирования для нормальной работы фотопирометрического датчика, | аиболее близким по технической сущности и достигаемому результату является устройство для автоматического регулирования процесса высокочастотной сварки, которое содержит индуктор, схему управления мощностью источника нагрева и датчик положения точки схождения кромок. Датчик положения точки схожде;ния свариваемых кромок вьтолнен в виде V-образной скобы с рядом проводников, расположенных перпендикулярно оси датчика, причем проводники присоединены к одной из ее ветвей и изолированы от другой ветви, котор.ая снабжена присоединенным к не одним проводником, при этом все указанные проводники бифилярно соединены со входами схемы сравнения. Датчик расположен над всей длиной очага оплавления вдоль оси сварного соединения. Выход схемы сравнения соединен с входом схемы управления мощностью источника нагрева. При дости- жении на выходе датчика пороговых напряжений определенной величины, за данньпс схемой сравнения, в схему управления вьщаются единичные сигналы число которых характеризует длины участка оплавления. Данное устройст регулирования позволяет управлять и контролировать режим нагрева сваривае1 1ык кромок в процессе сварки 23 Недостатком этого устройства явл ется низкая надежность, обусловлена ная тем, что датчик положения точки схождения свариваемых кромок расположен в зоне высокой температуры и сильного электромагнитного поля. Кроме того, существует необходимост охлаждения и защиты датчика от выпгт лесков расплавленного металла. Цель изобретения - повьшение на- дежности устройства. Поставленная цель достигается тем, что в устройство для автомати2ческого регулирования процесса высокочастотной сварки труб, содержащее индуктор, схему управления мощностью источника нагрева и датчик положения точки схождения свариваемых кромок, вводится блок деления, датчик положения точки схождения свариваемых кромок выполнен в виде измерительной катушки и размещен над свариваемыми кромками трубной заготовки перед индуктором, причем выход датчика через блок деления подключен к схеме управления мощностью источника нагрева, а к второму входу блока деления подключен измерительный выход индуктора, В электромагниной системе индуктор-трубная заготовка - внутренний магнитопровод существует рабочий магнитный поток, проходящий в зазоре между свариваемыми кромками по внутреннему магнитопроводу и замыкающийся во внешнем пространстве. Величина рабочего маЬнитного потока зависит от величины полного магнитного потока, создаваемого индуктором, а также от площади.V -образной щели, образованной свариваемыми кромками трубной заготовки. Перемещение точки схождения свариваемых кромок к индуктору, что соответствует их перегреву, приводит к уменьшению площади V -образной щели и к увеличению магнитного . сопротивления элекэтэомагнитной системы, а следовательно, и к уменьшению рабочего магнитного потока, проходящего в ней, С другой стороны, уменьшение угла схождения свариваемых кромок вызывает более интенсивное вьщеление энергии на поверхности свариваемых кромок, но при этом , аналогично сказанному, происходит уменьшение величины магнитного потока. Таким образом в случае более интенсивного вьделения энергии в свариваемых кромках (в случае перегрева) происходит уменьшение величины рабочего магнитного потока в электромагнитной системе при условии постоянства полного магнитного потока, создаваемого индуктором. Следовательно, используя сигнал, получаемьй с выхода измерительной катушки датчика положения точки схождения свариваемых кромок, распо ложенной над свариваемыми кромками трубной заготовки перед индуктором, возможно контролировать уровень разогрева свариваемых кромок трубной заготовки. Hd чертеже лредставлена блоксхема предложенного устройства. Схема устройства содержит сварив емые кромки 1 трубной заготовки, трубную заготовку 2 индуктор 3, датчик 4 положения точки схождения свариваемьк кромок, точку 5 схождения свариваемых кромок; блок делени 6, соединенный со схемой 7 управления мощностью источника нагрева. Свариваемые кромки 1 трубной заготовки 2 охвачены наружным индуктором 3 и сходятся в точке 5 схожде ния свариваемых кромок. Датчик 4 положения точки схождения свариваемых кромок соединен со схемой 7 управления мощностью источника нагрева через блок деления 6, причем к его второму входу подключены информационные выводы индуктора 3. Устройство работает следующим образом. Свариваемые кромки 1 трубной за,готовки 2 СХОДЯТСЯ в точке 5 схождения свариваемых кромок,, V-образную щель. Индуктор 3 создает полньй магнитный поток, который проходит в электромагниной системе индуктор-трубная заготовка-магнитопровод. С датчика положение точки схождения свариваемых кромок сни.мается сигнал, пропорциональный вел чине рабочего магнитного потока, пр ходящего в зазоре, образованном сва риваемыми кромками 1, трубной заготовки 2. Сигнал,, получаемый с выход блока деления не зависит от изменения полного магнитного потока и характеризует геометрию V-образной щели, которая определяется уровнем нагрева свариваемых кромок 1. Увели чение нагрева сваривае мых кромок 1 приводит к перемещению точки 5 схож дения к индуктору 3J а следовательн к увеличению магнитного сопротивлен электромагнитной системы, что в свою 50

очередь скажется на уменьшении выходного сигнала блока деления 6 и наоборот . Схема 7 управления мощностью источника нагрева формирует управляющий сигнал в соответствии с 55 сигналом, получаемым от блока деления 6, и тем самьм стабилизирует процесс сварки.

шении качества выпускаемой продукции. Помехи возникаюгг из-за попадания в зону визирования оптического прибора брызг жидкого металла, воды и искр из зоны сварки. Кроме того, возможно поперечное смещение свариваемых кромок, которое также сказывается на сигнале датчика. Таким обДля определения информативности сигнала датчика проверки ра.ботоспо-г собности предлагаемого устройства и для сравнения его с базовым объектом проводились натурные эксперименты на стане 20-76. Аппаратная реализация предлагаемого устройства осуществляется с помощью субблоков комплекса технических средств для локальных информационно-управляющих систем с переменной структурой (КТС ЛИУС). Для аппаратной реализации операции деления .использовался субблок математический (Ф-5178), а для реализации схемы управления источником нагрева субблоки Ф-5206, Ф-5210, Ф-5195, Ф-5179. Датчик положения точки схождения свариваемых кромок выполнялся в виде стеклотекстолитовой пластины толщиной 4 мм,, на которой устанавливался прямоуголь.ный виток размером 200x60 мм, изготовленный из медного провода мм. Датчик устанавливался над свариваемыми кромками (высота 5 мм) перед индуктором, а его сигнал фиксировался также как и сигнал фотопирометрического датчика с помощью светолучевого осциллографа (Н-115), который контролировал температуру свариваемых кромок трубной заготовки в зоне точки их схождения. Б результате обработки полученных осциллограмм определен коэффициент корреляции, который равен 0,867, что является вполне удовлетворительным результатом и подтверждает воз-т можность определения уровня разогрева сваривае1« гх кромок, посредством предлагаемого устройства. Для определения технико-эконоьйческой эффективности в качестве базового объекта использовалась работающая на стане система автоматичес кого управления Процессом высокочас тотной сварки труб, которая основана на использовании фотопирометрического датчика. Преимущество изобретения заключается в высокой помехозащищенности, которая сказьгаается на повы-

S11238126

разом, предлагаемое устройство, поделяется надежным функционированием сравнению с прототипом и базовыь.самого датчика и каналов связи в усобъектом, обладает следующими преиму-ловиях высокого уровня индустриальных ществами; достаточная для промыш-помех. Кроме того, предлагаемое устленной эксплуатации надежность рабо- 5ройство отрабатывает не только изты устройства, что обусловлено простменение положения точки схождения тотой конструкции датчика, и высокаясвариваемых кромок,но и возмущения, свяпомехозащищенность, которая опре-занные с изменением угла их схождения .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулировки теплового режима высокочастотной сварки прямошовных труб | 1979 |

|

SU863249A1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1985 |

|

SU1348118A1 |

| Способ автоматического регулированияпРОцЕССА ВыСОКОчАСТОТНОй СВАРКи | 1979 |

|

SU835679A1 |

| Способ контроля и автоматического регулирования процесса высокочастотной сварки | 1978 |

|

SU709297A1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1981 |

|

SU988496A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1980 |

|

SU935228A1 |

| Устройство для автоматического управления режимом высокочастотной сварки | 1981 |

|

SU967732A1 |

| Устройство для измерения полезной мощности индуктора | 1986 |

|

SU1388814A2 |

| Способ контроля и автоматического регулирования процесса высокочастотной сварки | 1981 |

|

SU1016113A1 |

| Способ автоматического регулирования процесса высокочастотной сварки и устройство для его осуществления | 1987 |

|

SU1563924A1 |

УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕ КОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА. ВЫСОКО г / ЧАСТОТНОЙ СВАРКИ ТРУБ, содержащее индуктор, схему управления мощностью источника нагрева и датчик положения точки схождения свариваемых кромок, отличающееся тем, что, с целью повышения надежности устройства, в него введен блок деления, датчик положения точки схождения свариваемых кромок вьтолнен в виде измерительной катушки и размещен над свариваемыми кромками труб ной заготовки перед индуктором, причем выход датчика через блок деления подключен к схеме управления мощностью источника нагрева, а к второму входу блока деления подключен измерительный выход индуктора.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1979 |

|

SU772767A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для автоматического регулированияпРОцЕССА ВыСОКОчАСТОТНОй СВАРКи | 1979 |

|

SU837676A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-11-15—Публикация

1983-03-21—Подача