Изобретение относится к спосо бам обработ.ки стекла и моуцет: быть использовано для изготовления элементов интегральной оптики.

Известен способ получения световодных каналов в стекле с помощью локального нагрева лазерным лучом Cl 3.

Недостатком этого способа является необходимость использования дорогого оборудования. В процессе обработки может происходить деформаци поверхности, стекло в процессе локального нагрева может разрушаться.

Наиболее близким к предлагаемого является способ получения световодных и светоизалирующих каналов в стекле путем ионного обмена с предврительно нанесенным на поверхность стекла рисунком кангшов, причем рисунок вьтолняют фотолитографическим методом на предварительно металлизированной поверхности. После ионного обмена металл-маску удаляют травлением С23..

Недортатками известного способа являются сложность технологии, требующей нанесение маски и последующее ее удаление, а также возможность проведенияионного процесса н границе маски, что ухудшает качеств каналов.

Цель изобретения - упрощение процесса и повышение качества.

Поставленная цель достигается тем, что согласно способу изготовления световодных или светоизолирую,цих каналов в .стекле путем ионного обмена в расплаве солей с предварительным нанесением на поверхность стекла рисунка каналов, рисунок каналов выполняют в виде какавбк, а после ионного обмена поверхность стекла шлифуют и полируют до границы диффузного слоя в промежутках между канавками.

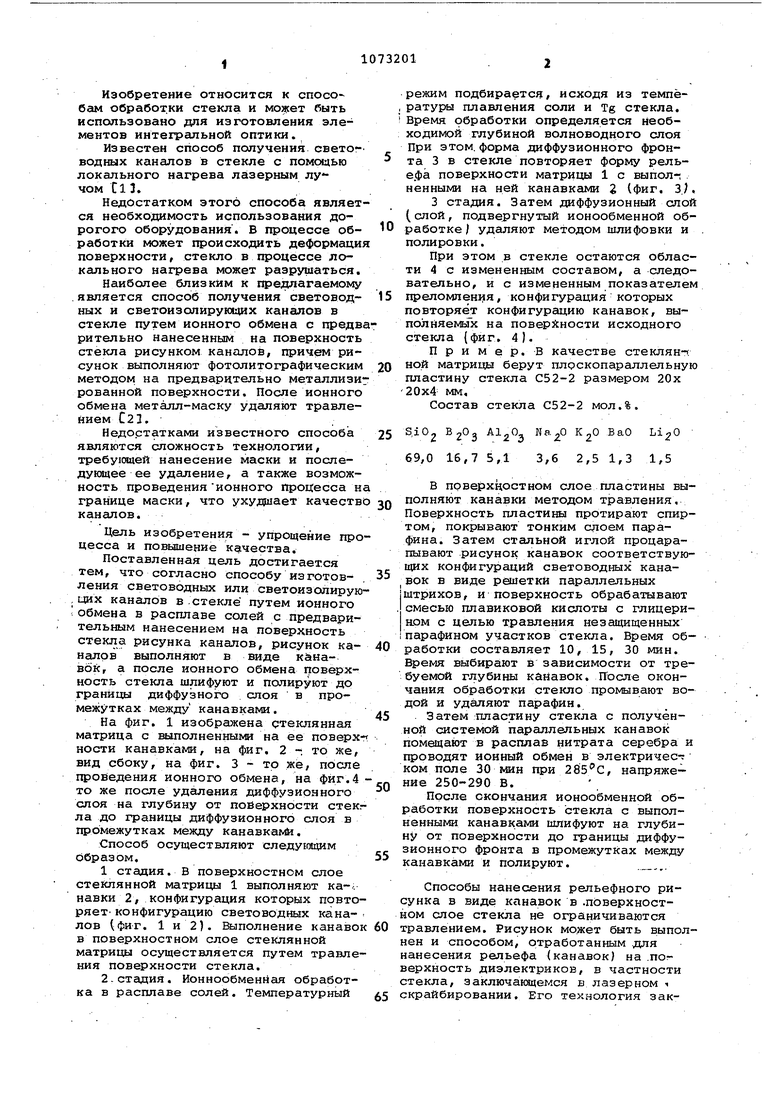

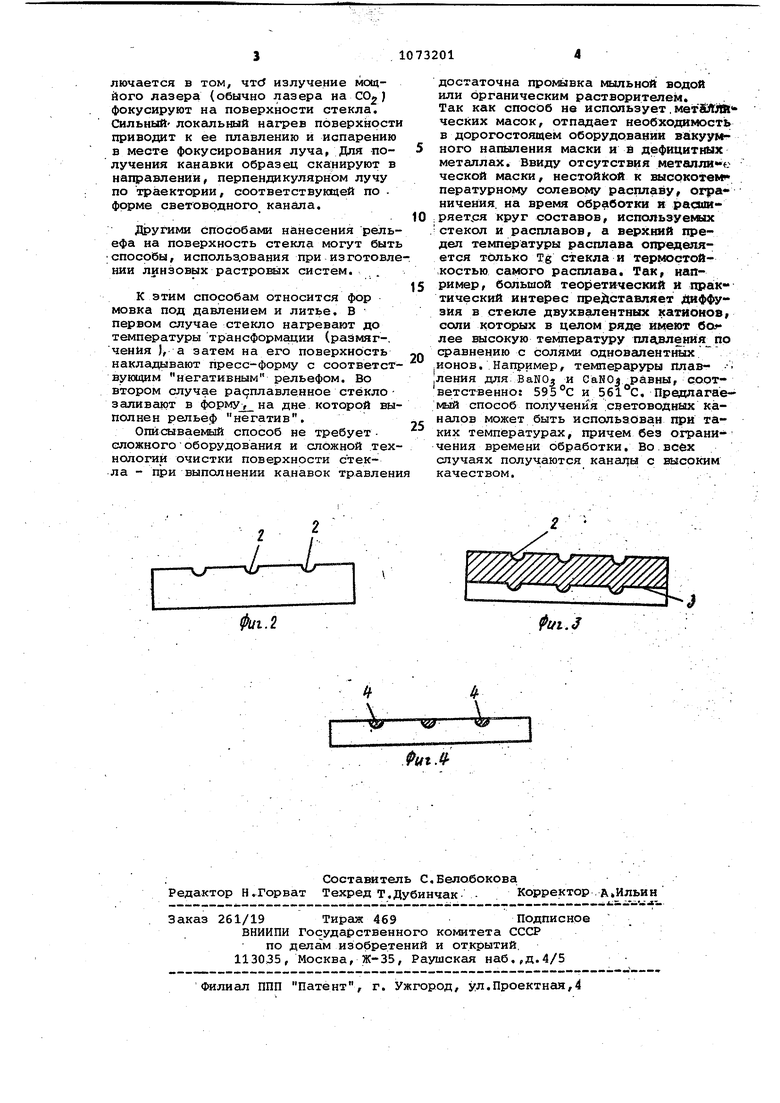

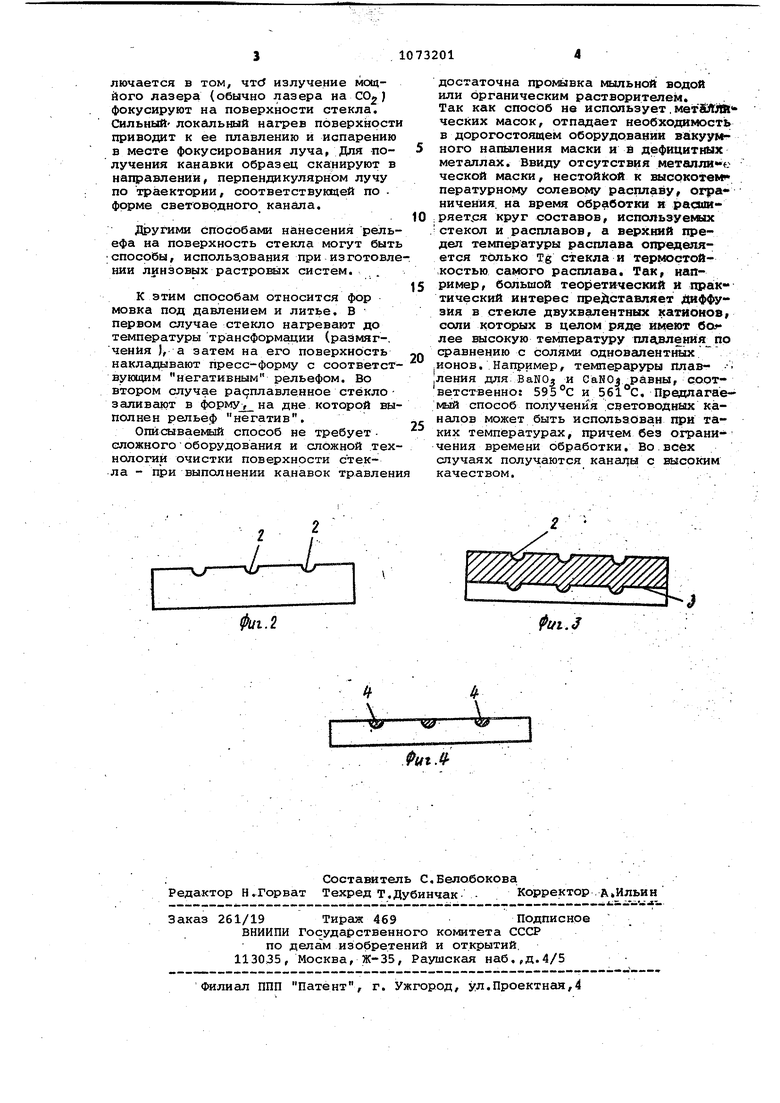

На фиг. 1 изображена стеклянная матрица с выполненными на ее поверх ности канавками, на фиг. 2 -. то же, вид сбоку, на фиг. 3 - то же, после проведения ионного обмена, на фиг.4 то же после удаления диффузионного слоя на глубину от поберхности стекла до границы диффузионного слоя в промежутках между канавками.

Способ осуществляют следу гацим образом.

1 стадия. В поверхностном слое стеклянной матрицы 1 выполняют ка-v навки 2, конфигурация которых повторяет конфигурацию световодных каналов (фиг. 1 и 2). Заполнение канаво в поверхностном слое стеклянной матрицы осуществляется путем травления поверхности стекла.

2-стадия. Ионнообменная обработка в расплаве солей. Температурный

режим подбирается, исходя из темпёратуры плавления соли и Tg стекла. Время обработки определяется необходимой глубиной волноводного слоя При этом, форма диффузионного фронта 3 в стекле повторяет форму рельефа поверхности матрицы 1 с выпол-i . ненными на ней канавкс1ми 2 (Фиг. 3.). 3 стадия. Затем диффузионный спой (слой, подвергнутый ионообменной обработке/ удаляют методом шлифовки и . полировки.

При этом в стекле остаются области 4 с измененным составом, а следовательно, и с измененным показателем преломления, конфигурация которых повторяет конфигурацию канавок, выполняемых на повер:4ности исходного стекла (фиг. 4).

П р и м е р. В качестве стеклян- ной матрицы берут плсрскопараллельную пластину стекла С52-2 размером 20х 20x4- мм.

Состав стекла С52-2 мол.%.

S,i02 -zS 29 2° ° ,0 16,7 5,1 3,6 2,5 1,3 1,5

В поверхностном слое пластины выполняют канавки методом травления. Поверхность пластишл протирают спиртом, покрывают тонким слоем парафина. Затем стальной иглой процарапывают рисунок канавок соответствующих конфигураций световодных канавок в виде решетки параллельных штрихов, и поверхность обрабатывают смесью плавиковой кислоты с глицерином с целью травления незащищенных парафином участков стекла. Время обработки составляет 10, 15, 30 мин. Время выбирают в зависимости от требуемой глубины кайавок. После окончания обработки стекло промывают водой и удаляют парафин.

. Затем пластину стекла с полученной системой параллельных канавок помещают в расплав нитрата серебра и проводят ионный обмен в электричес- ком поле 30 мин при , напряжение 250-290 В.

После окончания ионообменной обработки поверхность стекла с выполненными канавками шлифуют на глубину от поверхности до границы диффузионного фронта в промежутках между канавками и полируют.

Способы нанесения рельефного рисунка в виде канавок в .поверхностном слое стекла не ограничиваются

травлением. Рисунок может быть выполнен и способом, отработанным для нанесения рельефа (канавок) на .погверхность диэлектриков, в частности стекла, заключающемся в лазерном i

скрайбировании. Его технология заключается в том, чт(5 излучение моцйого лазера (обычно лазера на СО2) фокусируют на поверхности стекла. Сильный локальный нагрев поверхности приводит к ее плавлению и испарению в месте фокусирования луча, Для получения канавки образец сканируют в направлении, перпендикулярном лучу по траектсфии, соответствующей по . форме светоВрднОго канала. Другими способами нанесения рельефа на поверхность стекла могут быть ;способы, использования при изготовле нии линзовых растровых систем. К этим способам относится фор мовка под давлением и литье. В первом случае стекло нагревают до температуры трансформации (раэмяг-. ченйя J, а затем на его поверхность накладывают пресс-форму с соответст вующим негативным рельефом. Во втором случае расплавленное стекло запивают в форму, на дне которой вы полнен рельеф негатив. Описываемый способ не требует сложногооборудования и сложной тех нологии очистки поверхности стекла - при выполнении канавок травлени достаточна промывка мыльной водой или органическим растворителем. Так как способ не использует, метёьЛЛН ческих масок, отпадает необходимость в дорогостоящем оборудовании вакуу(ного напыления маски и в дефицитных металлах. Ввиду отсутствия металля «е ческой маски, нестой сой к высокотем пературному солевому расплаву, ограничения, на время обработки и расширяетря круг составов, используемьаос стекол и расплавов, а верхний предел температуры расплава определяется только Tg стекла и термостой.костью самого расплава. Так, например, большой теоретический и практический интерес предоставляет Диффузия в стекле двухвалентных катионов, сопи которых в целом ряд имеют высокую температуру плАдпения по сравнению с солями одновапент1ШХ ионов. Например, темпераруры плав ления для. ВаНОз и CaNOj равны, соответственно: 595°С и 561°С. Предлагаемый способ получения световодных каналов может быть использован при таких температурах, причем без ограничения времени обработки. Во всех случаях получаются канат ы с высоким качеством. . .

| название | год | авторы | номер документа |

|---|---|---|---|

| НАНОЭЛЕКТРОМЕХАНИЧЕСКИЙ РЕЗОНАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2808137C1 |

| Способ изготовления малогабаритной атомной ячейки с парами щелочного металла | 2023 |

|

RU2819863C1 |

| Способ получения штрихов на стеклянной подложке | 1982 |

|

SU1106798A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРУКТУРИРОВАННОЙ ПОВЕРХНОСТИ ПОЛУПРОВОДНИКОВ | 2012 |

|

RU2519865C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ОГРАНИЧИТЕЛЬНЫХ ДИОДОВ СВЕРХВЫСОКОЧАСТОТНОГО ДИАПАЗОНА ГРУППОВЫМ МЕТОДОМ | 2011 |

|

RU2452057C1 |

| СПОСОБ ФОРМИРОВАНИЯ СУБМИКРОННОЙ И НАНОМЕТРОВОЙ СТРУКТУРЫ | 2005 |

|

RU2300158C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1991 |

|

SU1811330A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО РИСУНКА В ПОВЕРХНОСТНОМ СЛОЕ СТЕКЛА | 2010 |

|

RU2456655C2 |

| Способ изготовления микрофлюидных биочипов | 2020 |

|

RU2773809C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ С НАНОСТРУКТУРАМИ ДЛЯ ЛОКАЛЬНЫХ ЗОНДОВЫХ СИСТЕМ | 2015 |

|

RU2619811C1 |

Фи1 3

Риг.if

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент ША № 4090776, кл | |||

| Способ приготовления консистентных мазей | 1912 |

|

SU350A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| патент ОНА № 3857689, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1984-02-15—Публикация

1982-06-17—Подача