Ф

СО

оо

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОФУНКЦИОНАЛЬНЫХ ПРЕЦИЗИОННЫХ ОПТИЧЕСКИХ ПРИЦЕЛЬНЫХ СЕТОК МЕТОДОМ ЛАЗЕРНОЙ АБЛЯЦИИ С ЗАПУСКОМ | 2015 |

|

RU2591034C1 |

| ГЕРМЕТИЗАЦИЯ НАДПИСЕЙ НА ПЛАСТИКАХ | 2005 |

|

RU2405678C2 |

| Карбидные, нитридные и силицидные усиливающие средства для поглощения лазера | 2019 |

|

RU2770659C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННОЙ РЕШЕТКИ ПИЛООБРАЗНОГО ТИПА | 2024 |

|

RU2841334C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2305136C1 |

| Способ лазерной ударной обработки металлической заготовки | 2024 |

|

RU2838925C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЙ | 1997 |

|

RU2107047C1 |

| ЛАЗЕРНЫЙ ВОЛОКОННЫЙ СКАЛЬПЕЛЬ С ТЕРМООПТИЧЕСКИМ НАКОНЕЧНИКОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2586847C1 |

| Способ получения покрытия на имплантатах из титана и его сплавов | 2016 |

|

RU2620428C1 |

| Способ роботизированной лазерной наплавки для изделий из штамповой стали | 2023 |

|

RU2820294C1 |

СПОСОБ ПОЛУЧЕНИЯ ШТРИХОВ НА СТЕКЛЯННОЙ ПОДЛОЖКЕ путем приведения ее в контакт с красителем и последующего облучения лазерным лучом, отличающийся тем, что, с целью повышения точности и прочности штрихов и упрощения процесса, подложку приводят в контакт с порошкообразным красителем, а облучение лазерным лучом ведут со стороны, противоположной контактирующей с красителем. л

а

/ .

2 t/9.1

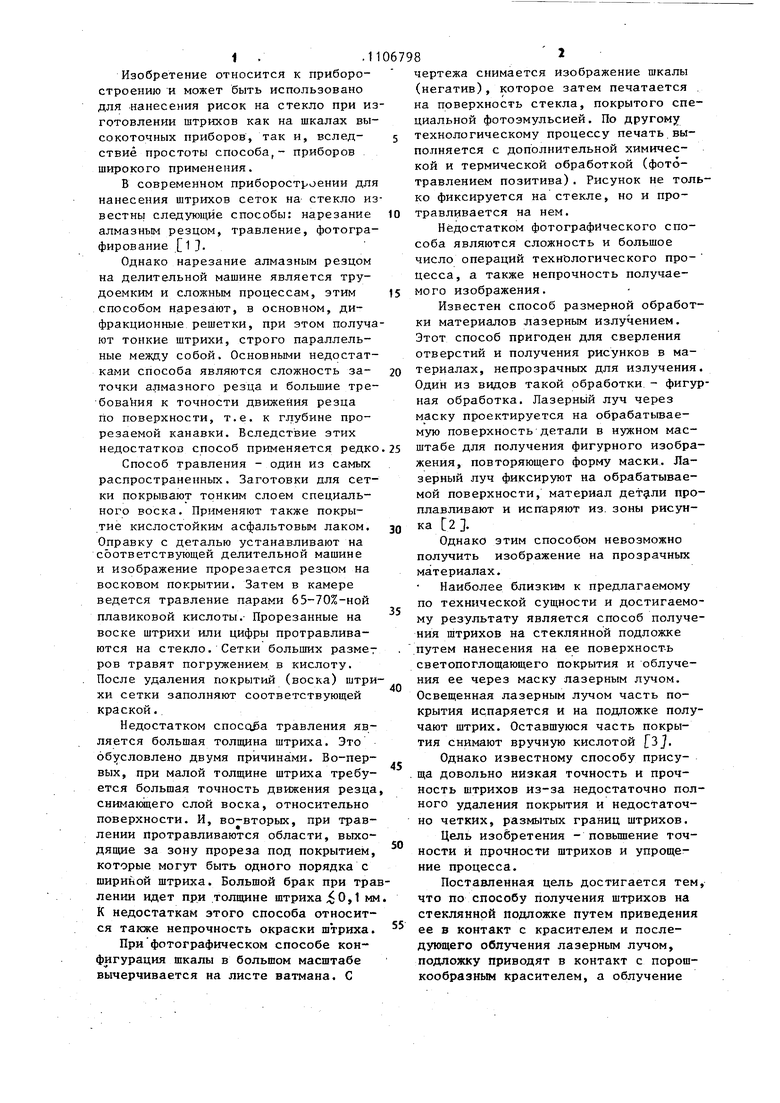

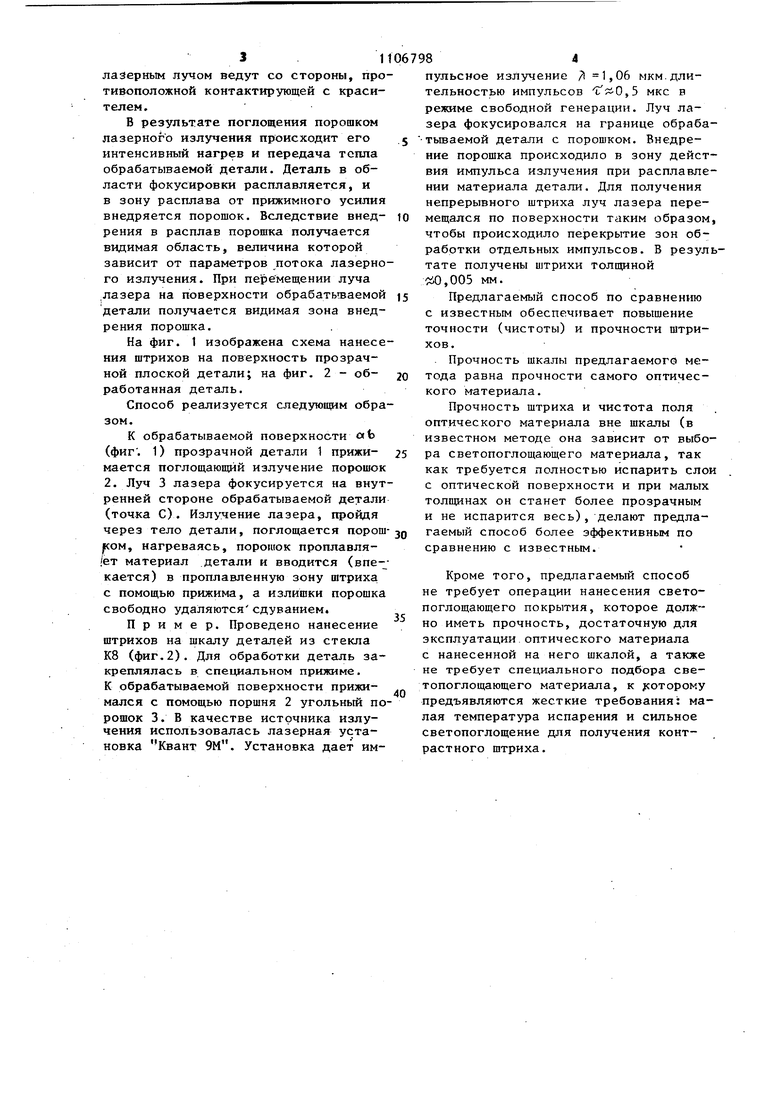

6 Изобретение относится к приборостроению и может быть использовано для нанесения рисок на стекло при и готовлении штрихов как на шкалах высокоточных приборов, так и, вследствие простоты способа,- приборов широкого применения. В современном приборостроении для нанесения штрихов сеток на стекло и вестны следующие способы: нарезание алмазным резцом, травление, фотографирование С ООднако нарезание алмазным резцом на делительной машине является трудоемким и сложным процессам, этим способом нарезают, в основном, дифракционные решетки, при этом получа ют тонкие штрихи, строго параллельные между собой. Основными недостатками способа являются сложность заточки алмазного резца и большие требоваЬия к точности движения резца По поверхности, т.е. к глубине прорезаемой канавки. Вследствие этих недостатков способ применяется редко Способ травления - один из самых распространенных. Заготовки для сетки покрывают тонким слоем специального воска. Применяют также покрытие кислостойким асфальтовым лаком. Оправку с деталью устанавливают на соответствующей делительной машине и изображение прорезается резцом на восковом покрытии. Затем в камере ведется травление парами 65-70%-ной плавиковой кислоты.- Прорезанные на воске штрихи или цифры протравливаются на стекло. Сетки больших размет ров травят погружением в кислоту. После удаления покрытий (воска) штри хи сетки заполняют соответствующей краской. Недостатком способа травления является большая толщина штриха. Это обусловлено двумя причинами. Во-первых, при малой толщине штриха требуется большая точность движения резца снимакяцего слой воска, относительно поверхности. И, во-вторых, при травлении протравливаются области, выходящие за зону прореза под покрытием, которые могут быть одного порядка с шириной штриха. Большой брак при тра лении идет при толщине штриха 0,1 мм К недостаткам этого способа относится также непрочность окраски штриха. При фотографическом способе конфигурация шкалы в большом масштабе вычерчивается на листе ватмана. С чертежа снимается изображение шкалы (негатив), которое затем печатается . на поверхность стекла, покрытого специальной фотоэмульсией. По другому технологическому процессу печать выполняется с дополнительной химической и термической обработкой (фототравлением позитива). Рисунок не только фиксируется на стекле, но и протравливается на нем. Недостатком фотографического способа являются сложность и большое число операций технологического процесса, а также непрочность получаемого изображения. Известен способ размерной обработки материалов лазерньм излучением. Этот способ пригоден для сверления отверстий и получения рисунков в материалах, непрозрачных для излучения. Один из видов такой обработки - фигурная обработка. Лазерный луч через маску проектируется на обрабатываемую поверхность детали в нужном масштабе для получения фигурного изображения, повторяющего форму маски. Лазерный луч фиксируют на обрабатываемой поверхности, материал детали проплавливают и испаряют из. зоны рисунка 2 . Однако этим способом невозможно получить изображение на прозрачных материалах. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения штрихов на стеклянной подложке путем нанесения на ее поверхность светопоглощающего покрытия и облучения ее через маску лазерным лучом. Освещенная лазерным лучом часть покрытия испаряется и на подпожке получают штрих. Оставшуюся часть покрытия снимают вручную кислотой fSj. Однако известному способу присуща довольно низкая точность и прочность штрихов из-за недостаточно полного удаления покрытия и недостаточно четких, размытых границ штрихов. Цель изобретения - повьщ1ение точности и прочности штрихов и упрощение процесса. Поставленная цель достигается тем, что по способу получения штрихов на стеклянной подложке путем приведения ее в контакт с красителем и последующего облучения лазерным лучом, подложку приводят в контакт с порошкообразным красителем, а облучение 1 лазерным лучом ведут со стороны, про тивоположной контактирующей с красителем, В результате поглощения порошком лазерного излучения происходит его интенсивный нагрев и передача тепла обрабатываемой детали. Деталь в области фокусировки расплавляется, и в зону расплава от прижимного усилия внедряется порошок. Вследствие внедрения в расплав порошка получается видимая область, величина которой зависит от параметров потока лазерно го излучения. При перемещении луча .лазера на поверхности обрабатываемой детали получается видимая зона внедрения порошка. На фиг. 1 изображена схема нанесе ния штрихов на поверхность прозрачной плоской детали; на фиг. 2 - обработанная деталь. Способ реализуется след5по1Щ1м обра зом. К обрабатываемой поверхности «Ь (фиг. 1) прозрачной детали 1 прижимается поглощающий излучение порошок 2. Луч 3 лазера фокусируется на внут ренней стороне обрабатываемой детали (точка С). Излучение лазера, пройдя через тело детали, поглощается порош ом, нагреваясь, порошок проплавля/ет материал детали и вводится (впе кается) в проплавленную зону штриха с помощью прижима, а излишки порошка свободно удаляются сдуванием. Пример. Проведено нанесение штрихов на шкалу деталей из стекла К8 (фиг.2). Для обработки деталь закреплялась в специальном прижиме. К обрабатываемой поверхности прижимался с помощью поршня 2 угольный по рошок 3. В качестве источника излучения использовалась лазерная установка Квант 9М. Установка дает им84пульсное излучение / 1,06 мкм. длительностью импульсов t ,5 МКС в режиме свободной генерации. Луч лазера фокусировался на границе обрабатьшаемой детали с порошком. Внедрение порошка происходило в зону действия импульса излучения при расплавлении материала детали. Для получения непрерывного штриха луч лазера перемещался по поверхности таким образом, чтобы происходило перекрытие зон обработки отдельных импульсов. В результате получены штрихи толщиной ,005 мм. Предлагаемый способ по сравнению с известным обеспечивает повышение точности (чистоты) и прочности штрихов. - Прочность шкалы предлагаемого метода равна прочности самого оптического материала. Прочность штриха и чистота поля оптического материала вне шкалы (в известном методе она зависит от выбора светопоглощающего материала, так как требуется полностью испарить слои с оптической поверхности и при малых толщинах он станет более прозрачным и не испарится весь), делают предлагаемый способ более эффективным по сравнению с известным. Кроме того, предлагаемый способ не требует операции нанесения светопоглощающего покрытия, которое должно иметь прочность, достаточную для эксплуатации оптического материала с нанесенной на него шкалой, а также не требует специального подбора светопоглощающего материала, к которому предъявляются жесткие требования: малая температура испарения и сильное светопоглощение для получения контрастного штриха.

Фиг. 2:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смирнов В.А | |||

| Обработка оптического стекла | |||

| Машиностроение, 1980, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Применение лазеров в машиностроении и приборостроении | |||

| Л., Машиностроение, 1978, с | |||

| Паровозный золотник (байпас) | 1921 |

|

SU153A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-08-07—Публикация

1982-07-22—Подача