м N:

00

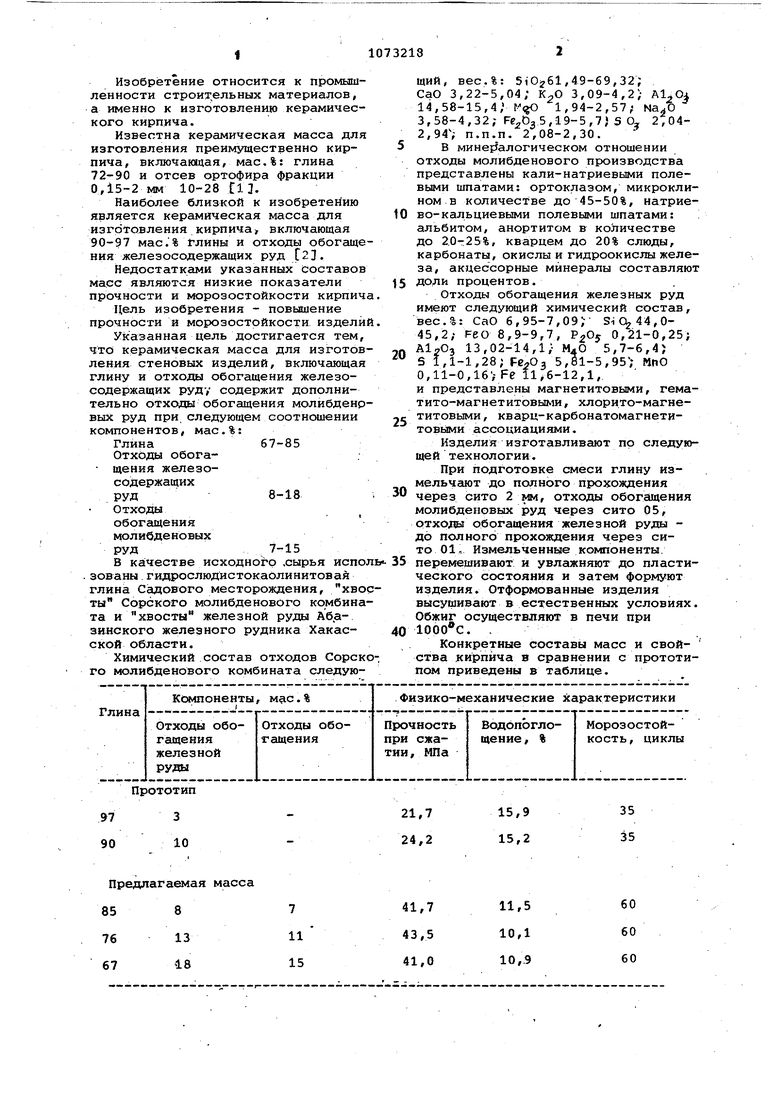

Изобретение относится к промыш ленности строит,ельных материалов, а именно к изготовлению керамического кирпича. Известна керамическая масса дл изготовления преимущественно кирпича, включающая, мае.%: глина 72-90 и отсев ортофира фракции 0,15-2 мм 10-28 Из. Наиболее близкой к изобретению является керамическая масса для изготовления кирпича, включающая 90-97 мае.% глины и отходы обогаще ния железосодержащих руд 2. Недостатками указанных составов масс являются низкие показатели прочности и морозостойкости кирпич Цель изобретения - повышение прочности и морозостойкости издели Указанная цель достигается тем что керамическая масса для изготов ления стеновых изделий, включающая глину и отходы обогащения железосодержащих руду содержит дополнительно отходы обогащения молибденр вых руд при следующем соотношении компонентов, мас.%: Отходы обогащения железосодержаицихОтходы обоггидения молибденовых В качестве исходного .сырья испо зованы гидрослюдистокаолинитовая глина Садового месторождения, хво ты Сорского молибденового комбина та и хвосты железной руды Абазинского железного рудника Хакасской области. Химический состав отходов Сорск го молибденового комбината следующий, вес.%: ,49-69,32; СаО 3,22-5,04; 3,09-4,2; 14,58-15,4; 1,94-2,57; 3,58-4,32; , 5,19-5 ,7 , S О, 2,042,94; п.п.п. 2,08-2,30. В минеЕ алогическом отношении отходы молибденового производства представлены кали-натриевыми полевыми шпатами: ортоклазом, микроклином в количестве до 45-50%, натриево-кальциевыми полевыми шпатами: . альбитом, анортитом в количестве до 20-25%, кварцем до 20% слюды, карбонаты, окислы и гидроокислы железа, акцессорные минералы составляют доли процентов. Отходы обогащения железных руд имеют следующий химический состав, вес.%: СаО 6,95-7,09;- Si ,045,2; FeO 8,9-9,7, 0,21-0,25; AlgOs 13,02-14,1/ N40 5,7-6,4j S 1,1-1,28; , 5,81-5,95; MnO 0,11-0,16; Fe 11,6-12,1, и представлены магнетитовыми, гематито-магнетитовыми, хлорито-магнетитовыми, кварц-карбонатомагнетитовыми ассоциациями. Изделия изготавливают по следующей технологии. При подготовке смеси глину измельчают до полного прохождения через сито 2 мм, отходы обогащения молибденовых руд через сито 05, отхода обогащения железной руды до полного прохождения через сито 01, Измельченные компоненты, перемешивают и увлажняют до пластического состояния и затем формуют изделия. Отформованные изделия высушивают в естественных условиях. Обжиг осуществляют в печи при . . Конкретные составы масс и свойства кирпича в сравнении с прототипом приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВОЙ КЕРАМИКИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2500647C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2005702C1 |

| Керамическая масса для получения клинкерного кирпича | 2021 |

|

RU2754747C1 |

| Способ получений сырьевой смеси для декоративной стеновой керамики | 2016 |

|

RU2641533C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ | 2002 |

|

RU2232735C1 |

| Сырьевая смесь,преимущественно для изготовления кирпича | 1980 |

|

SU937415A1 |

| Керамическая масса для изготовления стеновых изделий | 1981 |

|

SU1028637A1 |

| Керамическая масса для изготовления фасадных изделий | 2018 |

|

RU2706285C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2024 |

|

RU2837030C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КИРПИЧНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2230047C1 |

КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ, BKJfto4a кяцая глину и отходы обогащения .железосодержащих руд, о т л и чАющаясят тем, что, с целью повышения прочности и морозостойкости изделий, она содержит дополнительно отходы обогащения молибденовых руд при следующем соотношении компонентов, мае.%: Глина / 67-85 Отходы обогащения железосодержг&цих руд 8-18 Отходы обога щения молибденовых (А руд7-15

Прототип 97 3 90 10

Предлагаемая масса

85 В7

76 1311

67 1815

35 35

15,9 15,2

60 60 60

11,5 10,1 10,.9

310732184

Как видно из таблицы, предлагав- Упрочнение изделий идет за счет

мая масса имеет значительное преиму-усиления процессов образова:ния новых

щество в физико-механических харак-.кристаллических фаз в керамическом

тёристиках в сравнении с прото-черепке в связи с вводом в состав

типом.смеси комплексной добавки отходов.

Авторы

Даты

1984-02-15—Публикация

1982-04-09—Подача