О

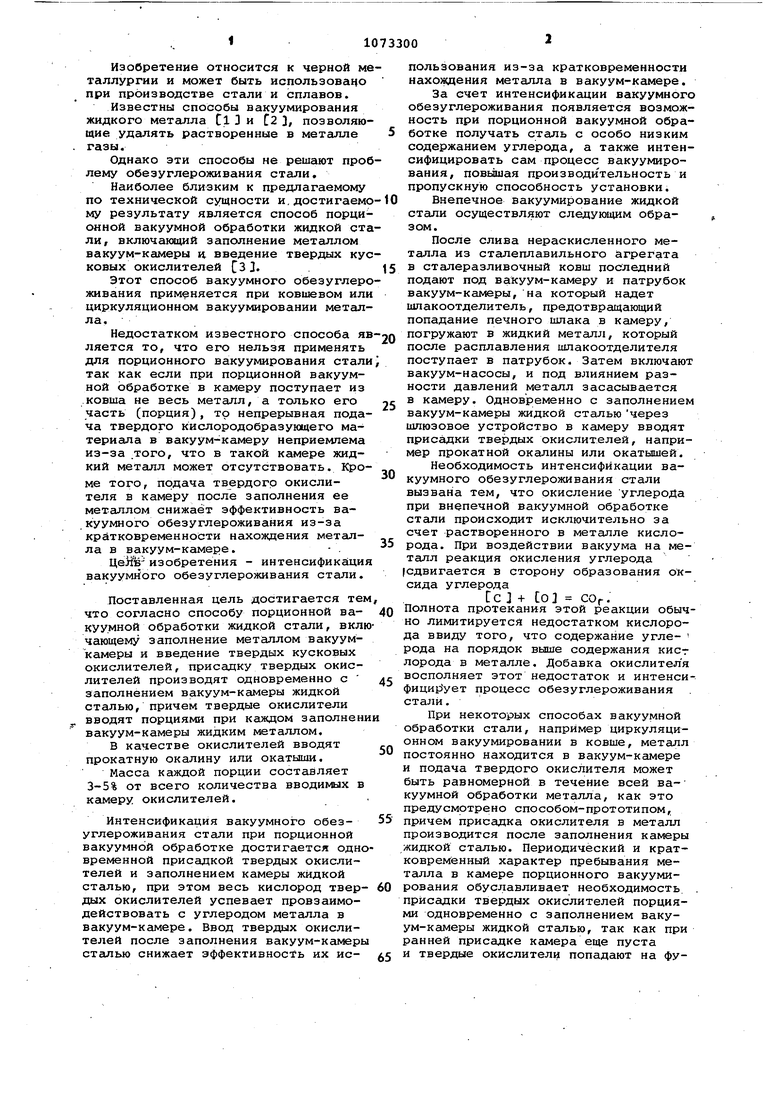

9 э Изобретение относится к черной ме таллургии и может быть использовано при производстве стали и сплавов. Известны способы накуумирования жидкого металла Cl3 и С2 , позволяю щие удалять растворенные в металле газы. Однако эти способы не решают про лему обезуглероживания стали. Наиболее близким к предлагаемому по технической сущности и,достигаемо му результату является способ порционной вакуумной обработки жидкой ст ли, включакяций заполнение меташлом вакуум-камеры к, введение твердых куС ковых окислителей СЗ 3. Этот способ вакуумного обезуглеро живания применяется при ковшевом или циркуляционном вакуумировании металла, Недостатком известного способа яв ляется то, что его нельзя применять для порционного вакуумирования стали так как если при порционной вакуумной обработке в камеру поступает из .ковша не весь металл, а только его часть (порция), то непрерывная подача твердого кислородобразующего материала в вакуум-камеру неприемлема из-за .того, что в такой камере жидкий металл может отсутствовать. Кроме того, подача твердого окислителя в камеру после заполнения ее метсшлом снижает эффективность вакуумного обезуглероживания из-за кратковременности нахождения металла в вакуум-камере. . ЦеЖ изобретения - интенсификация вакуумного обезуглероживания стали. Поставленная цель достигается тем что согласно способу порционной ваКУУ.мной обработки жидкрй стали, вклю чающему заполнение металлом вакуумкамеры и введение твердых кусковых окислителей, присадку твердых окислителей производят одновременно с заполнением вакуум-камеры жидкой сталью, причем твердые окислители вводят порциями при каждом заполнени вакуум-камеры жидким металлом. В качестве окислителей вводят прокатную окалину или окатыши. Масса каждой порции составляет 3-5% от всего количества вводимых в камеру окислителей. Интенсификация вакуумного обезуглероживания стали при порционной вакуумной обработке достигается одно временной присадкой твердых окислителей и заполнением камеры жидкой сталью, при этом весь кислород твердых окислителей успевает провзаимодействовать с углеродом металла в вакуум-камере. Ввод твердых окислителей после заполнения вакуум-камеры стгшью снижает эффективность их использования из-за кратковременности нахохщения металла в вакуум-камере. За счет интенсификации вакуумного обезуглероживания появляется возможность при порционной вакуумной обработке получать сталь с особо низким содержанием углерода, а также интенсифицировать сам процесс вакуумирования, повышая производйтельность и пропускную способность установки. Внепечное вакуумирование жидкой стали осуществляют следуклдим образом. После слива нераскисленного металла из сталеплавильного агрегата в сталеразливочный ковш последний подают под вакуум-камеру и патрубок вакуум-камеры, на который надет шлакоотделитель, предотвращающий попадание печного шлака в камеру, погружают в жидкий металл, который после расплавления шлакоотделителя поступает в патрубок. Затем включают вакуум-насосы, и под влиянием разности давлений металл засасывается в камеру. Одновременно с заполнением вакуум-камеры жидкой сталью через шлюзовое устройство в камеру вводят присадки твердых окислителей, например прокатной окалины или окатышей. Необходимость интенсификации вакуумного обезуглероживания стали вызвана тем, что окисление углерода при внепечной вакуумной обработке стали происходит исключительно за счет растворенного в металле кислорода. При воздействии вакуума на металл реакция окисления углерода сдвигается в сторону образования оксида углерода Сс J + Со сог. Полнота протекания этой реакции обычно лимитируется недостатком кислорода ввиду того, что содержание углерода на порядок выше содержания кист лорода в металле. Добавка окислителя восполняет этот недостаток и интенсифицирует процесс обезуглероживания стали. При некоторых способах вакуумной обработки стали, например циркуляционном вакуумировании в ковше, металл постоянно находится в вакуум-камере и подача твердого окислителя может быть равномерной в течение всей вакуумной обработки металла, как это предусмотрено способом-прототипом, причем присадка окислителя в металл производится после заполнения камеры жидкой сталью. Периодический и кратковременный характер пребывания металла в камере порционного вакуумирования обуславливает необходимость. . присадки твердых окислителей порциями одновременно с заполнением вакуум-камеры жидкой сталью, так как при ранней присадке камера еще пуста и твердые окислители попадают на футеровку камеры и вызывают преждевре менный ее износ, поздняя приссщка приводит к неполному растворению твердых окислителей и снижению эффе тивности вакуумного обезуглероживания металла Масса присаживаемой порции (3-5% от общего количества вводимого в ме талл твердого окислителя) ограничивается производительностью вакуум-н соса, так как при большей массе при садки из-за интенсификации обезугле роживания увеличивается объем выделяющихся из металла газов (главным образом оксида углерода), Меньшая масса каждой порции ограничивается п одолжительностью вакуумировАния и возможностью присадки в металл всего количества окислителя. Так, например, при порционном вакуумйровании стали коэффициент циркуляции металла обычно лежит в пределах от 2 до 3. Если масса каждой порции ме талла, засасываемой в вакуум-камеру, составляет 10% от массы плавки, то общее число циклов вакуумирования составит 20-30. Таким образом, при равномерной присадке в камеру окислителей масса каждой присадки должна составлять 3-5% от всего количества вводимых в камеру окислителей, при этом порция твердых окислителей должна вводиться при каждом заполнении вакуум-камеры жИд кой сталью. В качестве твердых окислителей используют, например, прокатную ока лину или окатыши. Выбор этих матери алов обусловлен высоким содержанием в них связанного кислорода, их относительной дешевизной и недефицитностью. Размер кусков окислителей в пределах 3-9 мм, так как при меньшей фракции возможен вынос частиц окислителей с отсасываемыми газами, при большей фракции, увеличивается , продолжительность плавления и возраст ет время, необходимое для полного взаимодействия окислителя с металлом. Приме р. Внепечному вакуумированию подвергается, например,диНси 4ичная сталь, выплавленная в кислородном конвертере. После окончания продувки металл, содержащий 0,08-0,10% углерода и 0,02-0,05% кислорода, сливают в сталеразливочный ковш и ковш с металлом подают под вакуумную камеру. Патрубок вакуум-камеры, на конце которого установлен отделитель шпака, выполненный, например, из стального листа, опускёиот через слой ишака в жидкий металл. После расплавления шлакоотделителя и поступления жидкого металла .в патрубок вакуумкамеры включают вакуум-насосы и начинают вакуумирование стали. В случае, например, порционного вакуумирования порция металла начинает заполнять вакуум-камеру, и при заполнении камеры жидкой сталью в металл, например, через шлюзовое устройство при- саживают порцию твердых окислителей, например окатышей или прокатной окалины в KycKcix размером 5-10 мм. Если, например, в исходном металле концентрации углерода и кислорода составляют соответственно 0,08 и 0,03%. то для проведения вакуумного обезуглероживания в металл необходимо ввести дополнительно 0,08% кислорода. При 30%-ном содержании кислорода, например, в окатышах и массе плавки 140 т для этого потребуется 340 кг окислителя. Если коэффициент циркуляции металла через вакуум-камеру равен 3, а масса порции металла, засасываемая в камеру составляет 10% от массы металла в сталеразливочном ковше, то для вакуумной обработки стали требуется 30 циклов. Дря присадки всей массы окислителя во время каждого цикла необходимо ввести в камеру около 11 кг окислителя или 3,3% от его общего количества. В таблице приведены примеры присадок в вакуум-камеру.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СТАЛИ | 1994 |

|

RU2088675C1 |

| Способ порционного вакуумирования жидкого металла | 1982 |

|

SU1027234A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРАНСФОРМАТОРНОЙ СТАЛИ | 2007 |

|

RU2353666C2 |

| Способ порционной вакуумной обработки стали | 1983 |

|

SU1104168A1 |

| Способ вакуумирования жидкой стали | 1981 |

|

SU1010140A1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2018 |

|

RU2681961C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2014 |

|

RU2564205C1 |

| Способ порционного вакуумирования жидкого металла | 1982 |

|

SU1024511A2 |

| Способ порционной вакуумной обработки стали | 1987 |

|

SU1454866A1 |

| Способ производства электросварной трубы из низкоуглеродистой стали, стойкой против водородного растрескивания (варианты) | 2020 |

|

RU2747083C1 |

1. СПОСОБ ПОРЦИОННОЙ ВАКУУМНОЙ ОБРАБОТКИ ЖИДКОЙ СТАЛИ, включающий заполнение металлом вакугм-камеры и введение твердых кусковых окислителей, отличающийся тем, что, с целью интенсификации вакуумного обезуглероживания стали, присадку твердых окислителей производят одновременно с заполнением вакуум-камеры жидкой сталью, причем твер даае окислители вводят порциями при каждом заполнении вакуум-камеры жидким металлом. 2.Способ по П.1, отличающ и и с я тем, что в качестве окист лителей вводят- прокатную окгшину или окатыши. 3.Способ по Л.1, отличающийся тем, что маёса кг1ждой порции составляет 3-5% от всего количества вводимых в камеру окислителей.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Морозов А.Н | |||

| Внепечное вакуумирование стали | |||

| М., Металлургия 1975, с | |||

| ДВОЙНОЙ ГАЕЧНЫЙ КЛЮЧ | 1920 |

|

SU288A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1984-02-15—Публикация

1983-01-11—Подача