Изобретение относится к мёталл гии, д частности к производству ферросплавов, а именно - феррован лия. Известна шихта для получения феррованадия следующего состава вес.%: Пятиокись ваНсШия 25 Ферросилиций 13 Алюминий2 Металлоотходы 10 Известь Остальное l. Недостатком шихты является выс кая степень усвоения вредных примесей получаемым феррованадием, в котором содержание фосфора превышает 0,08%, марганца - 1,2%. Наиболее близким по составу и достигаемому эффекту к предлагаемому является шихта для получения феррованадия со следующим соотнош нием компонентов, вес.%: Пятиокись ванадия 31 Ферросилиций АЛЮМИНИЙ Металлоотходы 10 Известь Остальное 2 Феррованадий, выплавленный i на этой шихте, соответствует требова ниям ГОСТ 4760-49 и содержит, %: V 45-50; Si 1,5-2,5; Мп 3-4,5; Р 0,08-0,1; G 0,4-0,6; N 0,08-0,1 Однако для легирования ряда ст лей специального назначения необх дим феррованадий с содержанием 0,02-0,2% углерода, 0,4-1,8% /1арГ ца и не более 0,02% фосфора (ТУ 1 5-98-78, ТУ-14-193-77-77). К недостаткам известной шихты следует отнести высокое содержани в сплаве фосфора, марганца и угле рода, низкую стойкость футеровки (расход огнеупоров составляет 540 кг на 1 т 38%-го феррованадия и невысокую производительность (610 кг 38%-го феррованадия на гор |Чий час),. Цель изобретения - снижение в сплаве содержания фосфора,марганца и углерода, повышение стойкости футеровки и производительности. Цель достигаемся тем, что шихта для получения феррованадия, включа щая ПЯТИОКИСЬ ванадия, ферросилиций, алюминий, Металлоотходы и известь , дополнительно содержит окси ды железа при следующем соотношении компонентов, мас.%: Пятиокись ванадия 25-35 Ферросилиций 10-18 Алюминий 1,5-5,0 0,5-8,0 Металлоотходы 3-15 Оксиды железа Остальное Известь В качестве оксидов железа используют окалину, желбзную руду, концентрат и другие материалы, преимущественно железорудный агломерат. Плавление шихтыс способствует лучшему усвоению извести, снижению вязкости шлака и образованию легкоплавкой системы. Более высокая термичность шихты обеспечивает плавление ее за счет саморазогрева при , отключенных дугах и снижает перегрев шлака на 150-160 С, что создает более выгодные энергетические условия для проведения процесса, снижает коэффициент перехода марганца и .фосфора в металл и предотвращает науглероживание металла. При этом сокращается расход электроэнергии иповышается производительность печи. Быстрое восстановление железа и ранняя ассимиляция извести расплавом приводит к относительному снижению концентрации кремния и алюминия в металле и повышению основности промежуточных расплавов, что в совокупности с пониженной температурой шлака приводит к медленному разрушению шлакового гарниссгиха либо к сохранению его в течение всей плавки и тем самым обеспечивает меньший износ огнеупоров. Проведение процесса на более легкоплавких шлаках с использованием эффекта саморазогрёва позволяет сократить длительность плавки и , тем самым повысить производитель.ность процесса, а также облегчить условия работы футеровки и снизить расход огнеупоров на тонну феррованадия. При расходе оксидов железа в количестве менее 3% тепла экзотермических реакций недостаточно для проведения процесса без подвода тепла извне, вследствие чего происходит науглероживание металла, кроме того, не происходит эффективное удаление фосфора и марганца. При расходе оксидов железа в количертве более 15% концентрация ванадия в сплаве становится ниже допустимой.. Расход алюминий в шихте в количестве менее 1,5% ухудшает начальные условия восстановления в результате снижения термичности шихты, что приводит к увеличению длительности плавки и науглероживанию металла. . Избыток -алюминия в шихте (более 5%3 приводит к нежелательному восстановлению марганца и Фосфора.

Недостаток кремния в шихте (.менее 10%) снижает долю кремнекислоты в шлаке и, тем самым, способствует переходу марганца в метгшл.

Избыток кремния (более 18%) при водит к перенасЕЛцению шлака кремнеземе и снижению извлечения ванадия.

Следует отметить, что весьма существенным преимуществом в предложенном техническом ранении является то, что необходимый избыток тепла получают не за счет повышенного расхода алюминия (это привело бы, как указывсшось вшие, к нежелательному восстановлению фосфора и марганца), а за счет введения в состав шихты оксидов железа, что в значительной степени позволяет пoвыcиtь окислительную способность шлЕака и провести процесс в условиях отсутствия контакта с элекТРОДёНЛИ.

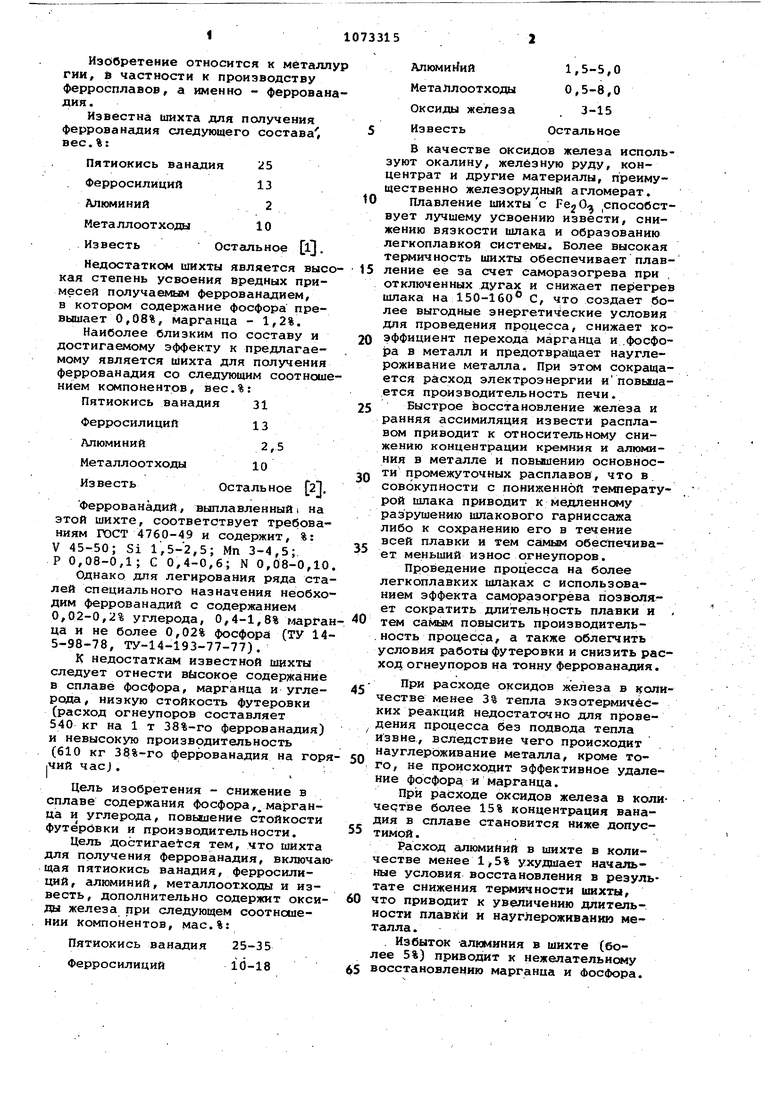

Примеры выплавки феррованадия с применением предлагаемой шихты приведены в табл. 1. Плавки осуществляли JB дуговой электропечи ДС-бН с магнезитовой футер овкой. В составе

Наименование компонентов

шихты использована пятиокись ванадия (ТУ 14-5-92-77), ферросилиций марки ФС-75, гранулированный алюминий марки АЧ-2, металлоотходы (.магцитная фракция конвертерного ваиадиевого 11Ц1ака tto ТУ 11-1-178-79.). Загрузку шихты осуществляют порционно.

Химический состав получентлх стшаВОВ приведен в табл. 2.

В табл. 3 представлено влияние

0 состава шихты на расход огнеупоров и на производительность печи На горячий час. .

Анализ полученных результатов показывает, что применение предпагае5 мой шихты дпя выплавки феррованадия позволяет одновременно снизить содерджание в сплаве фосфора, углерода, марганца, кремния и азота. При этом стойкость футеровки повышается в 2,8-3 раза, а производительность печи возрастает в 1,5-1,6 ,раэа.

Экономический эффект при производстве 1 т феррованадия на предлагаемой шихте за счет повыиемия качества металла, снижения расхода ог5неупоров составит порядка 900 тыс.

руб. в год.

i . . А .

I Т а б Л( и ц а 1

Состав шихты, мас.%

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения феррованадия | 1990 |

|

SU1752811A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 1997 |

|

RU2112070C1 |

| Шихта для получения феррованадия | 1987 |

|

SU1433999A1 |

| Способ выплавки ванадиевых сплавов | 1982 |

|

SU1068495A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 2018 |

|

RU2677197C1 |

| Способ получения феррованадия | 1982 |

|

SU1096297A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 2014 |

|

RU2567085C1 |

| Шихта для получения феррованадия | 1984 |

|

SU1235968A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ ВАНАДИЙ-МАРГАНЕЦ-КРЕМНИЙ | 2016 |

|

RU2633678C1 |

| Способ получения ванадиевых сплавов в дуговой электропечи с магнезитовой футеровкой | 1987 |

|

SU1574666A1 |

ШИХТА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ, включанлцая пятиокись ванадия, ферросилиций, алюминий, металлоотходы и известь, отличающаяся тем, что, с целью снижения в сплаве содержания фосфора, марганца и углерода, повышения стойкости футеровки и производительности печи, она дополнительно содержит оксиды железа при следующем соотношении компонентов, мае.%: Пятиокись ванадия 25-35 10-18 Ферросилиций 1,5-5,0 Алюминий 0,5-8,0 Металлоотходы 3-15 Оксидов железа Осталь ное Известь О :А:)

Расход огнеупоров, кг/т 38%-го феррованадия

Производительность печи, кг 38%-го феррованадия/ч

289 182 176 188 184

925 940 960 938 914

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рысс М.А | |||

| Производство ферросплавов | |||

| М., Металлургия, 1975, с | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕРТЕЖЕЙ ДЛЯ ОДНООБРАЗНОЙ РАСКРОЙКИ ПРЕДМЕТОВ ОДЕЖДЫ | 1919 |

|

SU287A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Поволоцкий Д.П | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М., Металлургия, 1974, с | |||

| МАШИНА ДЛЯ ПРОИЗВОДСТВА ПОДЗЕМНЫХ РАБОТ | 1919 |

|

SU524A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1984-02-15—Публикация

1982-01-28—Подача