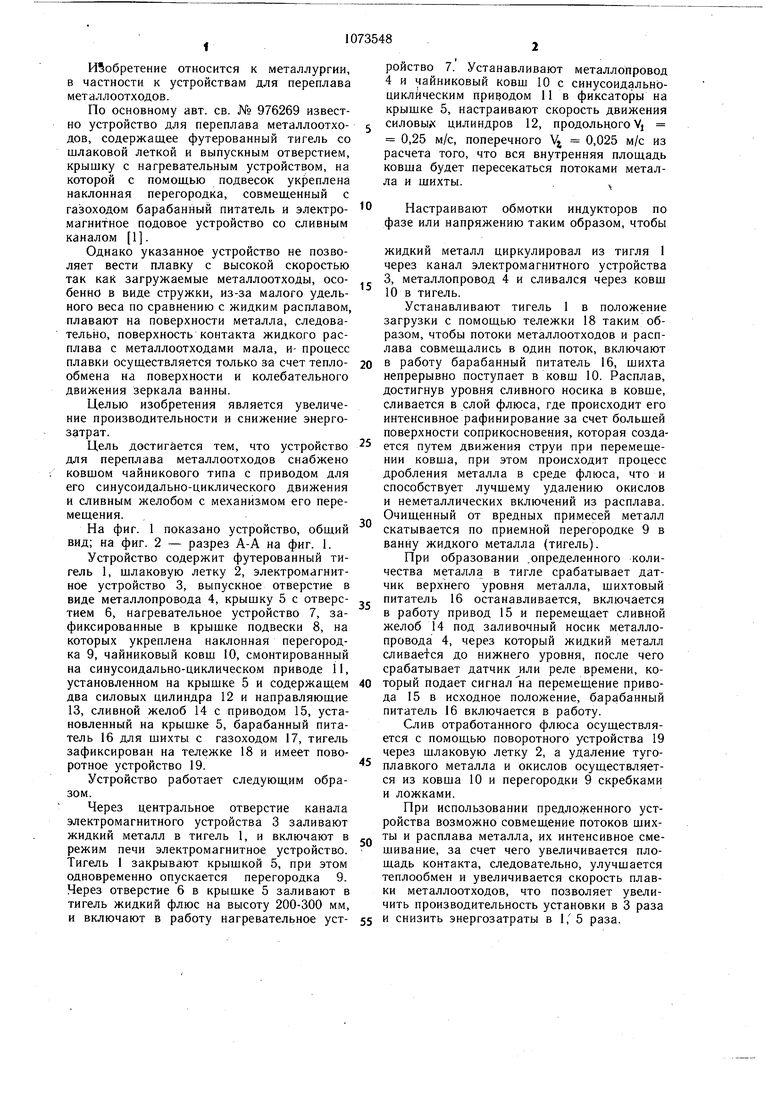

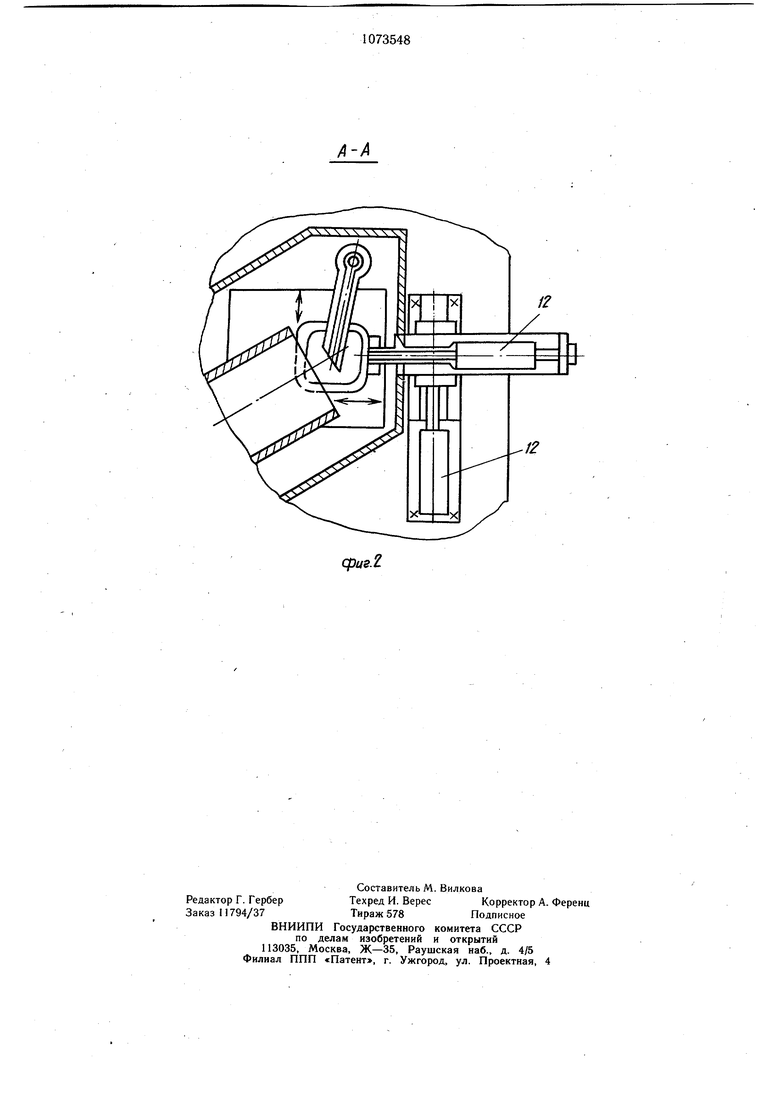

Изобретение относится к металлургии, в частности к устройствам для переплава металлоотходов. По основному авт. св. № 976269 известно устройство для переплава металлоотходов, содержащее футерованный тигель со шлаковой леткой и выпускным отверстием, крышку с нагревательным устройством, на которой с помощью подвесок укреплена наклонная перегородка, совмещенный с газоходом барабанный питатель и электромагнитное подовое устройство со сливным каналом 1. Однако указанное устройство не позволяет вести плавку с высокой скоростью так как загружаемые металлоотходы, особенно в виде стружки, из-за малого удельного веса по сравнению с жидким расплавом, плавают на поверхности металла, следовательно, поверхность контакта жидкого расплава с металлоотходами мала, и- процесс плавки осуществляется только за счет теплообмена на поверхности и колебательного движения зеркала ванны. Целью изобретения является увеличение производительности и снижение энергозатратЦель достигается тем, что устройство для переплава металлоотходов снабжено ковшом чайникового типа с приводом для его синусоидально-циклического движения и сливным желобом с механизмом его перемещения. На фиг. 1 показано устройство, обший вид; на фиг. 2 - разрез А-А на фиг. 1. Устройство содержит футерованный тигель 1, шлаковую летку 2, электромагнитное устройство 3, выпускное отверстие в виде металлопровода 4, крышку 5 с отверстием 6, нагревательное устройство 7, зафиксированные в крыщке подвески 8, на которых укреплена наклонная перегородка 9, чайниковый ковш 10, смонтированный на синусоидально-циклическом приводе И, установленном на крышке 5 и содержащем два силовых цилиндра 12 и направляющие 13, сливной желоб 14 с приводом 15, установленный на крышке 5, барабанный питатель 16 для шихты с газоходом 17, тигель зафиксирован на тележке 18 и имеет поворотное устройство 19. Устройство работает следующим образом. Через центральное отверстие канала электромагнитного устройства 3 заливают жидкий металл в тигель 1, и включают в режим печи электромагнитное устройство. Тигель 1 закрывают крышкой 5, при этом одновременно опускается перегородка 9. Через отверстие 6 в крышке 5 заливают в тигель жидкий флюс на высоту 200-300 мм. и включают в работу нагревательное устройство 7. Устанавливают металлопровод 4 и чайниковый ковш 10 с синусоидальноциклическим приводом 11 в фиксаторы на крышке 5, настраивают скорость движения силовы( цилиндров 12, продольного Vj 0,25 м/с, поперечного Vj 0,025 м/с из расчета того, что вся внутренняя площадь ковша будет пересекаться потоками металла и шихты.. Настраивают обмотки индукторов по фазе или напряжению таким образом, чтобы жидкий металл циркулировал из тигля 1 через канал электромагнитного устройства 3, металлопровод 4 и сливался через ковш 10 в тигель. Устанавливают тигель 1 в положение загрузки с помощью тележки 18 таким образом, чтобы потоки металлоотходов и расплава совмешались в один поток, включают в работу барабанный питатель 16, щихта непрерывно поступает в ковш 10. Расплав, достигнув уровня сливного носика в ковше, сливается в слой флюса, где происходит его интенсивное рафинирование за счет больщей поверхности соприкосновения, которая создается путем движения струи при перемещеНИИ ковша, при этом происходит процесс дробления металла в среде флюса, что и способствует лучшему удалению окислов и неметаллических включений из расплава. Очищенный от вредных примесей металл скатывается по приемной перегородке 9 в ванну жидкого металла (тигель). При образовании .определенного количества металла в тигле срабатывает датчик верхнего уровня металла, шихтовый питатель 16 останавливается, включается в работу привод 15 и перемещает сливной желоб 14 под заливочный носик металлопровода 4, через который жидкий металл сливается до нижнего уровня, после чего срабатывает датчик и л и реле времени, которыи подает сигнал на перемещение привода 15 в исходное положение, барабанный питатель 16 включается в работу. Слив отработанного флюса осушествляется с помощью поворотного устройства 19 через шлаковую летку 2, а удаление тугоплавкого металла и окислов осуществляется из ковша 10 и перегородки 9 скребками и ложками. При использовании предложенного устройства возможно совмещение потоков шихты и расплава металла, их интенсивное смешивание, за счет чего увеличивается площадь контакта, следовательно, улучщается теплообмен и увеличивается скорость плавки металлоотходов, что позволяет увеличить производительность установки в 3 раза снизить энергозатраты в 1, 5 раза.

cpus.l

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для переплава металлоотходов | 1981 |

|

SU976269A1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОКТИВНЫХ ОТХОДОВ, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ РАЗРУШЕНИЯ ОБЛУЧЕННЫХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ, МЕТОДОМ ИНДУКЦИОННОГО ШЛАКОВОГО ПЕРЕПЛАВА В ХОЛОДНОМ ТИГЛЕ | 2018 |

|

RU2765028C1 |

| ПЛАВИЛЬНЫЙ АГРЕГАТ | 2001 |

|

RU2207476C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ РАДИОАКТИВНЫХ ОТХОДОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2345141C1 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2009 |

|

RU2406953C1 |

| ЭЛЕКТРОПЛАВИЛЬНЫЙ АГРЕГАТ | 2006 |

|

RU2333440C2 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2014 |

|

RU2588700C1 |

| Индукционная печь | 1981 |

|

SU998839A1 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕННОГО ЗАТВЕРДЕВАНИЯ ОТЛИВОК | 1992 |

|

RU2065799C1 |

| АГРЕГАТ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО И ШЛАКОВОГО РАСПЛАВОВ | 1999 |

|

RU2172456C1 |

УСТРОЙСТВО ДЛЯ ПЕРЕПЛАВА МЕТАЛЛООТХОДОВ по авт. св. № 976269, отличающееся тем, что, с целью увеличения производительности и снижения энергозатрат, оно снабжено ковшом чайникового типа с приводом для его синусоидально-циклического движения и сливным желобом с механизмом его перемещения. i 1(П 00 О1 4 00 Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для переплава металлоотходов | 1981 |

|

SU976269A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-02-15—Публикация

1982-12-10—Подача