Изобретение относится к металлургии, а именно к оборудованию для внепечной обработки металлических и шлаковых расплавов, в частности при производстве меди, никеля, чугуна, а также переработке техногенных отходов.

Известны агрегаты с однофазными отъемными канальными индукционными единицами (ОКИЕ) [1, с.310, рис.119], а также агрегаты со сдвоенными отъемными канальными индукционными единицами (СОКИЕ) [1, с.430, рис. 190 и 191], подсоединяемые к электросети трехфазного тока по известной схеме Скотта. Чаще всего агрегаты предназначаются для внепечной подготовки металла перед разливкой в изложницы или на машинах непрерывного и полунепрерывного литья заготовок (МНЛЗ и МПНЛЗ). На этих агрегатах может осуществляться и расплавление металлов. Недостатки агрегатов заключаются в недостаточной чистоте металла перед разливкой и сложности удаления шлака. Для упомянутых агрегатов характерен повышенный расход огнеупоров от агрессивного действия шлака на футеровку.

Известны металлургические агрегаты, включающие различные магнитно-гидродинамические устройства (МГД-устройства), позволяющие бесконтактно осуществлять силовое воздействие на жидкий металл [2].

Известен, например, агрегат для производства медного сплава [3], содержащий устройства для введения перед разливкой в заготовки легирующих добавок и средства интенсивного перемешивания их с медным расплавов за счет вращения расплава МГД-устройством, в котором создается вращающееся электромагнитное поле. В агрегате не предусмотрена очистка расплава от возможных и нежелательных примесей.

Известен агрегат для непрерывного перемешивания жидкого чугуна и очистки его от шлака [4, с. 194-195, рис. 92]. В агрегате чугун раскручивается вращающимся электромагнитным полем, при этом очищенный от шлака наружный слой чугуна через кольцевую канавку сливается в металлоприемник, а накапливающийся в параболоидной лунке шлак через керамическую трубку удаляется из агрегата. Недостаток агрегата - созданы тяжелые условия работы керамической трубки для отвода шлака, трудно осуществлять замену трубки в днище агрегата.

Известен принимаемый за прототип агрегат [5], в котором осуществляют очистку стали от включений перед подачей ее в промковш и далее на непрерывную отливку.

Агрегат содержит круглую футерованную камеру под расплав, корпус камеры из немагнитного материала, футерованное металлическое днище, размещенное вокруг корпуса кольцевое магнитно-гидродинамическое устройство с проемом в кольце, через который к корпусу камеры присоединен корпус керамического блока для отвода жидкого металла из камеры.

Недостатки: в агрегате нет устройств, позволяющих в процессе обработки расплава поддерживать необходимую температуру; по мере накапливания шлака в параболоидной лунке его удаление из агрегата затруднено; агрегат не приспособлен для проведения каких-либо других операций внепечной обработки, кроме очистки расплава от неметаллических включений.

Технический результат изобретения - расширение технических возможностей агрегата.

Указанный результат достигается тем, что агрегат снабжен крышкой с патрубками, которая выполнена с возможностью одновременного перекрытия камеры под расплав и керамического блока, причем один из патрубков, предназначенный для ввода вертикальной части шлакоотвода, расположен по оси камеры, при этом корпус камеры под расплав в зоне размещения индуктора изготовлен из охлаждаемых труб, выполненных из немагнитного материала, в футерованном металлическом днище камеры выполнен проем, к краям которого присоединена сдвоенная отъемная канальная индукционная единица таким образом, чтобы ось центрального канала подового камня единицы совпадала с осью электромагнитного поля кольцевого магнитно-гидродинамического устройства, в керамическом блоке по ходу отвода расплава размещен вертикальный канал, к которому присоединены не менее одного металлопровода слива металла, а один из патрубков в крышке сообщен с вертикальным каналом в керамическом блоке и перекрыт быстросъемной крышкой.

Корпус камеры агрегата выполнен из труб, выполненных из немагнитного материала, например из нержавеющей стали, и не только в той части, где отсутствует жидкий металл, а по всей высоте корпуса. Трубы рекомендуется облицовывать огнеупорным футеровочным материалом. Изготовление труб из немагнитного материала позволяет обеспечить проникновение электромагнитного поля через корпус.

При сравнительно тонкой огнеупорной футеровке температура на внешней поверхности футеровки будет превышать допустимую температуру, и тогда становится возможным перегрев корпуса, если он не будет охлаждаться. Через трубчатый корпус можно пропускать охладитель и тем самым не допустить его перегрева.

В металлическом днище камеры выполнен проем, к краям которого присоединена сдвоенная отъемная канальная индукционная единица (СОКИЕ) таким образом, чтобы ось центрального канала подового камня единицы совпадала с осью электромагнитного поля кольцевого МГД-устройства. В известных агрегатах, где используется электромагнитное поле для воздействия на металл, применяют или канальные индукционные единицы или МГД-устройства. Но нет агрегатов, где бы применяли и то и другое, причем так, чтобы сдвоенная отъемная канальная индукционная единица размещалась в строго определенном положении относительно МГД-устройства, а именно, чтобы ось центрального канала подового камня СОКИЕ совпадала с осью электромагнитного поля, наводимого МГД- устройством. Любое другое размещение отрицательно воздействует на работу агрегата, т.к. искажает необходимое формирование параболоидной лунки, вследствие чего снижается полезный центробежный эффект, который имеет место во вращающемся расплаве.

МГД-устройство в предлагаемом техническом решении предназначено выполнять две функции. Первая функция - создать вращательное движение расплава в круглой камере агрегата с образованием лунки параболоидной формы. Высота параболоидной лунки зависит от числа оборотов вращающейся металлической части расплава. Эту высоту желательно иметь такой, чтобы был контакт жидкого металла со стенкой камеры на полной ее высоте. В этом случае футеровка камеры будет полностью предохранена от агрессивного воздействия шлака. Однако, если в камере по технологическим условиям должно быть небольшое количество металлического расплава, а шлака сравнительно большое количество, то, чтобы обеспечить защиту стенок от шлака по всей высоте, потребуется создать большое число оборотов в минуту металлического расплава и, следовательно, большую скорость его перемещения относительно стенок, что может отрицательно сказаться на стойкости футеровки (если на ней не будет создан металлический гарнисаж). В этом случае при создании умеренного числа оборотов металлическому расплаву подъем металла относительно стенок камеры агрегата может быть обеспечен за счет вертикального его подъема бегущим электромагнитным полем. В этом заключается вторая функция МГД-устройства, и поэтому оно включает составляющую, обеспечивающую создание бегущего электромагнитного поля. Для иных целей такие МГД-устройства разработаны, см., например, [2, с.22, рис.8].

В керамическом блоке отвода металлического расплава по ходу отвода расплава размещен снабженный крышкой вертикальный канал, высота которого соответствует объему сливаемого из камеры расплава и к которому присоединены не менее одного металлопровода слива металла из вертикального канала, канал в верхней части сообщается с патрубком в крышке, которая выполнена с возможностью одновременного перекрытия камеры и керамического блока.

Размещение вертикального канала в керамическом блоке позволяет контролировать состояние металлического расплава в камере агрегата, особенно тогда, когда камеру целесообразно герметизировать. По уровню жидкого металла в вертикальном канале можно судить о работе вращающегося электромагнитного поля МГД-устройства.

Предлагается снабдить агрегат комплексом взаимозаменяемых обслуживающих устройств с возможностью их переустановки на крышке напротив вертикального канала керамического блока. Комплекс состоит из съемной крышки для герметичного перекрытия отверстия, приспособления для замера температуры металлического расплава и/или определения содержания углерода, крышки с элементами для подсоединения к газовой системе давления и/или системе разряжения, устройства для введения микродобавок, устройства для разогрева керамического блока перед началом эксплуатации агрегата, устройства для заполнения сливного канала в днище футеровки сыпучим огнеупорным материалом.

Один из металлопроводов слива из вертикального канала в керамическом блоке выполнен в днище агрегата и снабжен перекрываемой крышкой. По этому металлопроводу можно эффективно организовать слив, например в разливочный ковш, необходимого количества металла, подобно эркерному сливу стали в современных электросталеплавильных агрегатах. В этом случае, после удаления крышки, перекрывающей сливной металлопровод на днище агрегата, удаления из металлопровода сыпучего огнеупорного материала, прожига металлической пробки кислородом в верхней части сливного металлопровода (кислород подается через трубку, вводимую снизу), слива металла, возвращения указанной крышки на первоначальное место, в пустой вертикальный канал вводится труба. Через эту трубу вновь заполняется вертикальный сливной металлопровод следующей порцией сыпучего огнеупорного материала.

Наряду с этим один из металлопроводов слива из вертикального канала соединен с кристаллизатором МНЛЗ. Он также может быть размещен в керамическом блоке горизонтально и соединен с установленным с ним соосно кристаллизатором горизонтальной машины непрерывного литья заготовок (ГМНЛЗ).

Эффективность такого технического решения покажем на примере выполнения ГМНЛЗ с возможностью отливки заготовок с периодическим их вытягиванием из кристаллизатора на шаг, соответствующий длине отрезаемой заготовки, что отражено в патентах [6-10]. При этом одно из обслуживающих устройств рекомендуется выполнить с возможностью подсоединения к газовой системе давления и системе растяжения. Это позволяет достичь хорошего качества поверхности заготовки на шаге вытягивания, поскольку резку заготовки становится возможным осуществлять в месте известного порока в заготовке (на стыке шага вытягивания). Кроме того, в период длительной паузы между вытягиваниями (30-60 с) становится возможным создавать полезное пульсирующее давление в жидкой фазе отливаемой заготовки, приводящее к перемещению жидкого металла внутри заготовки и способствующее повышению качества центральной части заготовки. При наличии в камере агрегата слишком небольшого остатка металла не обеспечивается его подъем в вертикальном канале на необходимую высоту за счет вращения. В этом случае создание разряжения в вертикальном канале через обслуживающее устройство позволяет поднять металл до уровня горизонтального металлопровода и тем самым обеспечить заполнение кристаллизатора ГМНЛЗ.

Через отверстие в крышке, выполненное над вертикальным каналом, становится возможным контролировать давление жидкого металла в зоне кристаллизатора, создаваемого за счет вращения металла в камере, точно знать химсостав и температуру металла, поступающего в кристаллизатор. В случае отклонения этих параметров от заданных представляется возможным своевременно эти отклонения устранять.

В зависимости от принятого на агрегате техпроцесса перечисленные выше и возможные другие операции, связанные с наличием в керамическом блоке вертикального канала, могут обеспечиваться за счет переустановки в определенной последовательности разных устройств. Конструкция крышки в месте перекрытия ею вертикального канала должна быть выполнена так, чтобы переустановка устройств осуществлялась быстро и надежно.

Один из металлопроводов слива из вертикального канала в керамическом блоке выполнен в днище агрегата и снабжен перекрываемой крышкой.

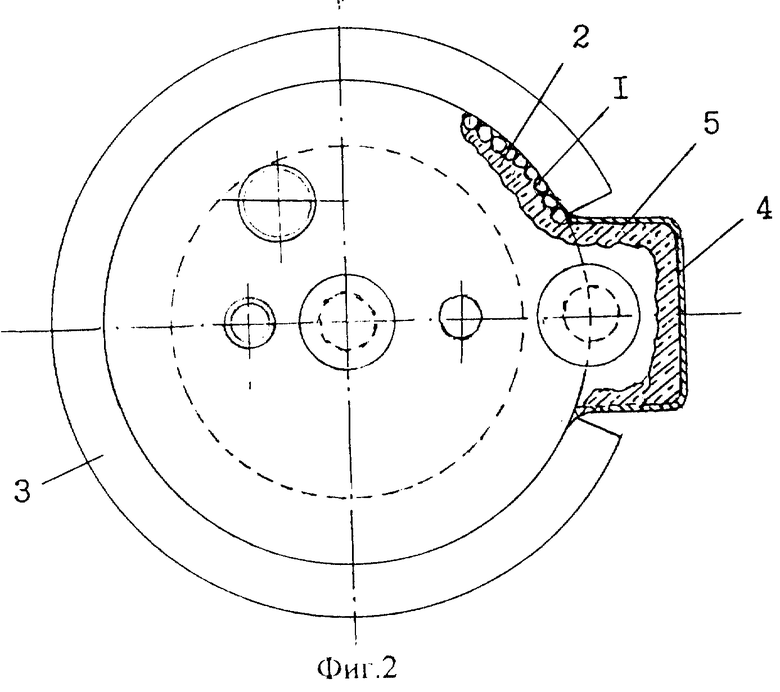

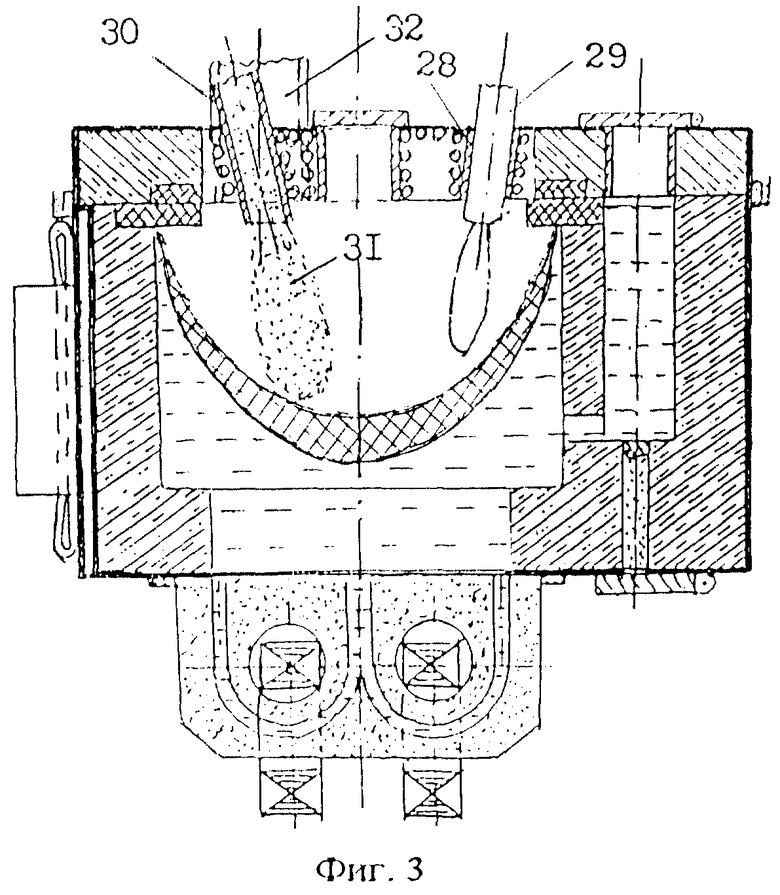

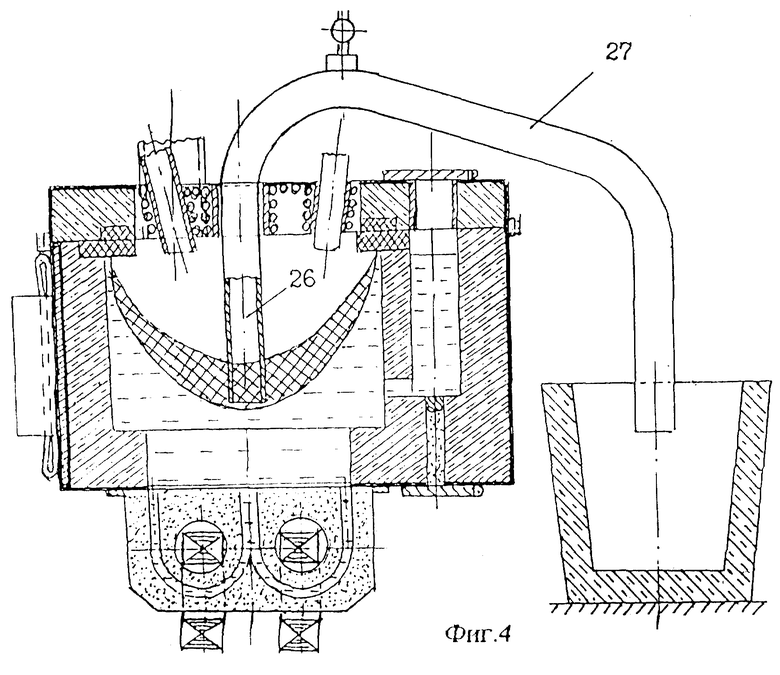

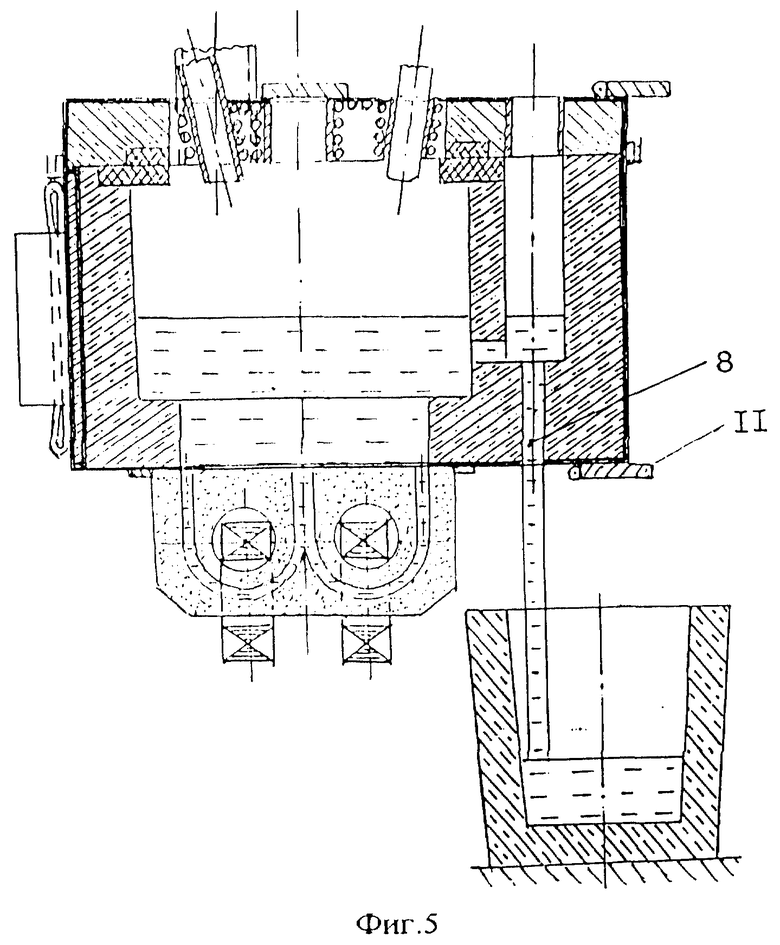

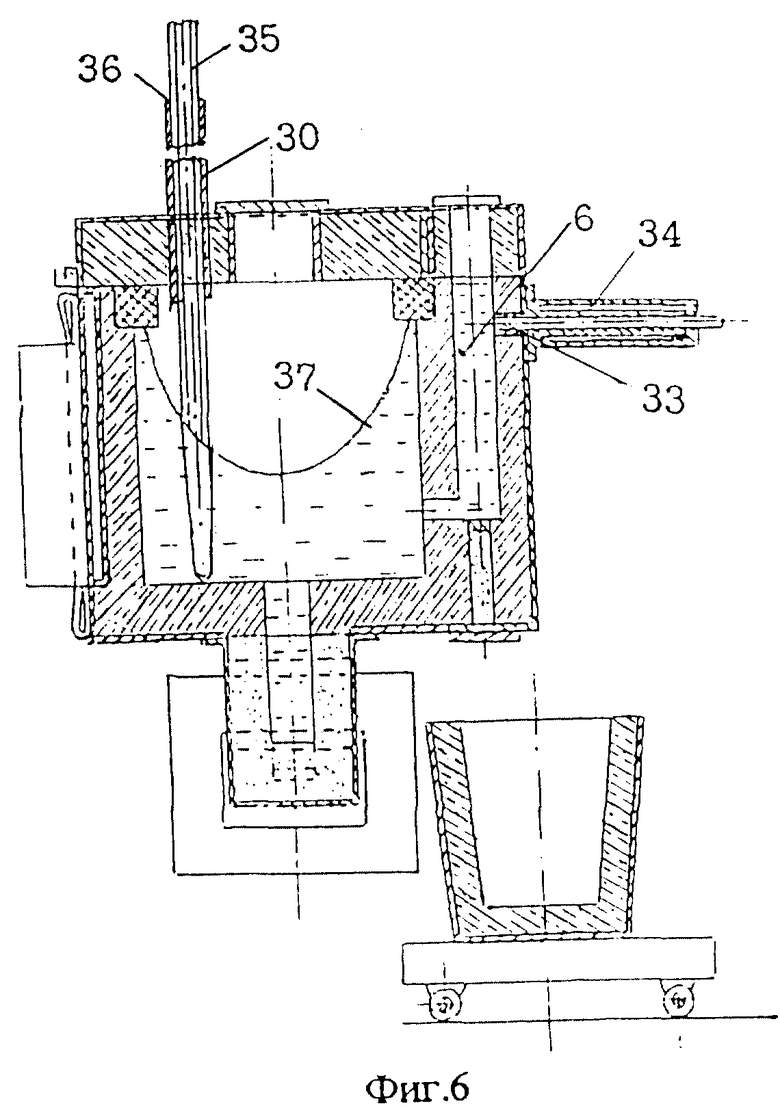

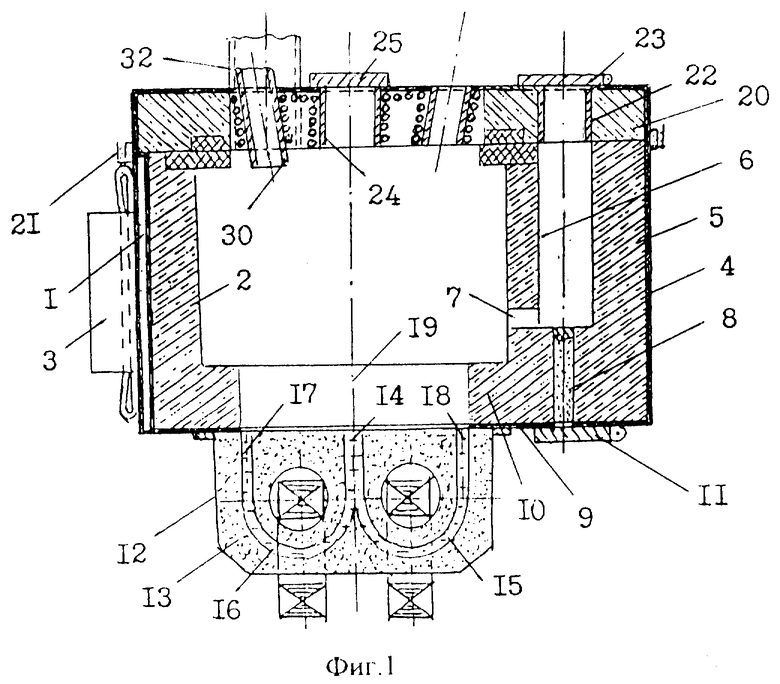

На фиг. 1 изображен разрез агрегата в вертикальной плоскости, проходящей через ось камеры и ось вертикального канала в керамическом блоке; на фиг. 2 показан вид на агрегат сверху; на фиг. 3 вид агрегата в рабочем состоянии, когда в расплав вводятся необходимые добавки; на фиг. 4 показан вид агрегата перед началом слива из него шлака; на фиг. 5 показан вид агрегата в период слива из него металлического расплава; на фиг. 6 показан вид агрегата в период слива из него в кристаллизатор ГМНЛЗ металлического расплава, полученного при переплаве, например, железнодорожных рельсов, вышедших из употребления.

Предлагаемый агрегат для внепечной обработки металлического и шлаковых расплавов содержит разомкнутый корпус 1 (см. фиг. 1), в котором размещена круглая футерованная камера 2 под расплав. Вокруг корпуса 1 закреплено кольцевое МГД-устройство 3 (см. фиг. 2) с проемом, через который к корпусу 1 присоединен корпус 4 с размещенными в нем керамическим блоком 5 (см. фиг. 1), выполненным заодно с футерованной камерой 2. Корпус 1 выполнен из охлаждаемых труб, изготовленных из нержавеющей стали, корпус 4 - из листовой стали.

В керамическом блоке 5 выполнен вертикальный канал 6, который через металлопровод 7 сообщается с камерой 2 и к которому подсоединен вертикальный сливной металлопровод 8, размещенный в металлическом днище 9 и футеровке днища 10. На днище 9 шарнирно закреплена заслонка 11, назначение которой заключается в удержании огнеупорного сыпучего материала до момента слива металлического расплава из камеры 2. Положение удержания сыпучего материала от высыпания заслонкой 11 показан на фиг. 3, а положение слива металлического расплава из камеры 2 - на фиг. 5. Перед сливом расплава заслонка 11 убирается, сыпучий материал из вертикального металлопровода 8 ссыпается, а металлическая пробка, перекрывающая металлопровод со стороны канала 6, прожигается кислородом.

К проемам в металлическом днище 9 и футеровке днища 10 присоединена сдвоенная отъемная канальная индукционная единица 12 (см. фиг. 1), включающая подовый камень 13, имеющий центральный вертикальный канал 14, сообщающийся через радиальные каналы 15 и 16 с боковыми каналами 17 и 18, причем ось 19 центрального канала 14 подового камня СОКИЕ совпадает с осью цилиндрической камеры 2 и осью электромагнитного поля МГД-устройства 3.

Охлаждаемая крышка 20 агрегата перекрывает корпусы 1 и 4, камеру 2 и керамический блок 5 и содержит элементы 21, обеспечивающие герметизацию крышки относительно корпусов. Патрубок 22 в крышке 20 сообщается с вертикальным каналом 6 в керамическом блоке 5 и перекрыт быстросъемной крышкой 23. Вместо быстросъемной крышки 23 на крышке 20 возможна установка различных устройств по обслуживанию агрегата, например, таких: крышка с элементами для подсоединения к газовой системе давления или к системе разряжения; устройство для введения в металлический расплав микродобавок; устройство для замера температуры и взятия проб на химанализ; устройство для разогрева керамического блока перед началом эксплуатации агрегата; устройство для заполнения сыпучим огнеупорным материалом сливного вертикального металлопровода 8 в футеровке 10 днища 9. Указанные устройства на фигурах не показаны.

В крышке 20 (см. фиг. 1) выполнен патрубок 24, перекрываемый быстросъемной крышкой 25, через который (после удаления быстросъемной крышки 25) становится возможным введение вертикальной части шлакоотвода 26 устройства 27 по удалению шлака из агрегата (см. фиг. 4). В крышке 20 в зависимости от выполняемой работы агрегата могут размещаться и другие необходимые патрубки. На фиг. 3 показан агрегат, в крышке которого размещены, например, патрубок 28, через который введена горелка 29, патрубок 30, через который в камеру 2 возможен ввод сыпучих материалов 31, патрубок 32, через который возможен отвод газов из камеры 2.

В случае слива металлического расплава, например, в кристаллизатор ГМНЛЗ, к вертикальному каналу 6 подсоединяется горизонтальный металлопровод 33 (см. фиг. 6), сообщающийся с кристаллизатором 34.

В варианте переплава в агрегате вышедших из употребления железнодорожных рельсов на крышке 20 целесообразно разместить специальное устройства вертикальной загрузки рельса, а втулки 30 выполнить соответственно конфигурации подаваемого на плавку рельса 35 (см.фиг. 6).

Предлагаемый агрегат работает следующим образом

Перед началом работы агрегата за счет временно устанавливаемых газовых горелок и по технологической инструкции разогреваются футеровка камеры 2 и керамический блок 5 (фиг. 1). Подовый камень СОКИЕ также по специальной инструкции разогревается за счет нагрева индукционным током металлического шаблона, который заранее устанавливается в подовом камне. В конце периода разогрева подового камня температура шаблона доводится до температуры, близкой к температуре плавления шаблона.

Далее в агрегат целесообразно залить порцию заранее подготовленного жидкого металла, близкого по химсоставу к тому металлу, который должен производиться на агрегате. Минимальная масса порции должна быть такой, чтобы ею можно было заполнить проем в футеровке 10 днища 9. Если отсутствуют средства подготовки заранее расплавленного металла, то шаблон должен быть выполнен таким, чтобы после его расплавления электрический ток, наводимый в каналах подового камня электромагнитным полем, не прерывался и, чтобы можно было расплавить порцию металлической шихты, заранее введенной в проем футеровки.

Следующий этап подготовки агрегата к работе - наплавка металлического расплава в количестве, соответствующем массе "болота". "Болото" - масса постоянно оставляемого в агрегате металла, находящаяся в печи после очередного слива произведенной очередной порции металла или при возникшем по какой-либо причине перерыве в плавке шихты. Жидкое состояние "болота" поддерживается работой СОКИЕ, к которой в это время подводится мощность, соответствующая потере тепла от массы "болота" через футеровку и от излучения с поверхности расплава.

Подачу охладителя в трубы корпуса 1 (см.фиг. 1) следует начинать тогда, когда их температура от нагреваемой футеровки достигнет 100-150oC.

На последнем этапе подготовки агрегата к работе вводится в действие МГД-устройство, которым металлический расплав за счет вращающегося электромагнитного поля раскручивается до заданного числа оборотов и образования параболоидной лунки заданного размера. Для увеличения высоты параболоидной лунки вводится в действие бегущее электромагнитное поле МГД-устройства, что позволяет увеличить подъем жидкого металла относительно стенок камеры 2 и тем самым обеспечить их предохранение от возможного последующего воздействия на футеровку агрессивного действия шлака.

На этом подготовка к работе агрегата заканчивается и становится возможной работа или с целью только внепечной обработки металлического расплава, или с целью плавки шихты, получения металлического и шлакового расплава и последующей очистки металлического расплава, или с целью только плавки металла и сразу выдачи его на разливку, например на ГМНЛЗ,

В условиях создания полезного центробежного эффекта как в металле, так и в шлаке на агрегате становится возможным осуществить следующее:

- очистку металлического расплава от неметаллических включений (подобно тому, как эту очистку рекомендуется производить в упомянутых аналогах и прототипе);

- плавку шихты, содержащей оксиды железа, на чугун в условиях эффективного восстановления оксидов на границе металл - шлак углеродом, растворенным в металлическом расплаве, при этом между шлаком и металлом имеет место элемент противотока, который, как известно, интенсифицирует массообменные процессы между шлаком и металлом;

- плавку окисленных медной или никелевой руд, с целью получения черновой меди или ферроникеля с высоким содержанием никеля;

- плавку техногенных отходов, с целью производства железоуглеродистого расплава и шлака, пригодного для производства цементов или других каких-либо материалов;

- плавку качественного лома черных металлов и лома с высоким содержанием меди, медь из которого выводится в шлак за счет добавок в шлак сульфидсодержащих материалов, например сернистого железа, позволяющего в условиях противотока металла и шлака из расплава извлекать медь в сульфид меди и переводить этот сульфид в шлак.

Ниже приведен пример переплава качественного лома черных металлов, например вышедших из употребления железнодорожных рельсов, и последующей разливки расплава на ГМНЛЗ.

Пусть мощность СОКИЕ будет 1000 кВт (СОКИЕ такой мощности изготовляет в России Саратовский завод "Электротерм"), мощность МГД-устройства - 400 кВт. Такой мощности будет достаточно, чтобы обеспечить расплаву необходимую окружную скорость и подъем металла относительно стенок плавильной камеры 2.

При переплаве на агрегате рельсов втулка 30 (см. фиг. 6) выполняется соответственно конфигурации рельсов, и к этой втулке присоединяется направляющая проводка 36 такой же конфигурации, что и втулка 30, например, длиной 1000 мм.

После наведения в камере 2 "болота" его раскручивают, например, до 50 об/мин. Если диаметр камеры 2 будет принят 1200 мм, то при таком числе оборотов глубина лунки будет 500 мм. Высоту камеры целесообразно принять 1000 мм.

Далее через проводку 36 и втулку 30 в камеру 2 с вращающимся металлическим расплавом 37 вводится до соприкосновения с днищем достаточно выпрямленный отрезок рельса, например, длиной 4-5 м. С этого момента начинается плавка мерных отрезков рельсов, которые необходимо периодически, друг за другом, устанавливать в проводку 36.

Полученный из рельсов металлический расплав может быть сразу пригоден для его разливки на ГМНЛЗ, т.к. химический состав рельсовой стали может соответствовать химическому составу других изделий. Из рельсовой стали, например, можно производить мелющие шары для шаровых мельниц. В этом случае целесообразно темп плавки рельса (или нескольких рельсов) осуществлять одинаковым с темпом разливки расплава на ГМНЛЗ.

Но, прежде чем начать подавать расплав в кристаллизатор ГМНЛЗ через вертикальный канал 6 в керамическом блоке 5 и через горизонтальный сливной металлопровод 33, в камере 2 следует наплавить такое количество рельсового расплава, чтобы только при его вращении (без подъема бегущим электромагнитным полем) уровень расплава в канале 6 размещался над осью горизонтального сливного металлопровода 33 на установленном расстоянии, например на расстоянии 150-200 мм. Соответственно этому уровню и должен крепиться кристаллизатор ГМНЛЗ к корпусу 4 (см. фиг. 6).

Первоначальную наплавку рельсовой стали с вращением расплава следует вести до тех пор, пока уровень металла в канале 6 не дойдет до горизонтального сливного металлопровода. Как только это наступит, вращение расплава необходимо прекратить и продолжать наплавку без вращения расплава. Когда вращение расплава в камере 2 прекратится, уровень металла в канале 6 понизится. Наплавку без вращения расплава следует вести до того момента, пока уровень расплава в канале 6 не дойдет до отметки, после которой, если снова начать вращать расплав, уровень металла в канале поднимется на 500 мм и превысит отметку оси горизонтального сливного металлопровода 33 на указанные выше 150-200 мм. С этого момента начинается работа ГМНЛЗ. Поднимаясь по каналу 6, расплав поступает в горизонтальный сливной металлопровод 33, входит в кристаллизатор и вступает в соприкосновение с головкой затравки, которую через установленное время, например через 30 с, необходимо будет переместить на установленный шаг, например 0,5-1,0 м. Вместе с затравкой из кристаллизатора будет вытянута корка первого сформированного участка непрерывнолитой заготовки.

Далее, средняя скорость разливки расплава на ГМНЛЗ должна соответствовать скорости плавки рельса. Через патрубок 22 в крышке 20 можно контролировать это соответствие.

В том случае, если расплав рельса сразу поступает на разливку и не требуется какой-либо доводки по химсоставу и очистки металла перед разливкой, как в нашем примере, плавку можно вести без шлака на поверхности, но желательно чтобы в камере 2 над расплавом был безокислительный газ. В этом случае от МГД-устройства может создаваться только вращательное движение. Если же плавка будет сопровождаться наведением шлака, то чтобы защитить футеровку от агрессивного воздействия шлака, необходимо, чтобы МГД-устройство наряду с вращательным движением обеспечивало расплаву поступательное перемещение вдоль стенок камеры за счет бегущего электромагнитного поля. Такая технология должна применяться, если будет переплавляться, например, лом черных металлов с примесью меди и медь надо будет удалять за счет наводки специального сульфидного шлака.

Следует, однако, иметь в виду, что если после рафинирования расплава надо будет производить разливку на ГМНЛЗ и надо будет поднимать металл в канале 6, то этот подъем может быть осуществлен только за счет вращательного движения. Поступательное движение расплава относительно стенок камеры за счет бегущего электромагнитного поля расплав в канале 6 поднимать не может. Если же в конце разливки, когда 500 мм подъема расплава в канале 6 будет недостаточно, чтобы выйти на необходимую отметку уровня металла в канале 6, то в этом случае относительно патрубка 22 следует герметично установить крышку, отверстие в которой соединено с системой разряжения, позволяющей поднять металл до необходимого уровня в период завершения плавки.

Если же рассматривается установившийся процесс плавки и разливки и наступит момент прекращения разливки, для смазки или замены кристаллизатора, то в этом случае прекращают вращение металла, что повлечет за собой опускание мениска в канале 6 и освобождение от жидкого металла горизонтального сливного металлопровода и части незатвердевшего металла из отливаемой заготовки. Масса расплава в камере 2 в это время не должна увеличиваться, его температура должна поддерживаться на заданном уровне соответствующим отбором мощности от СОКИЕ.

Проведенные расчеты показывают, что расход энергии при расплавлении 1 т рельсов на предлагаемом агрегате не превышает 500 кВт• ч/т, т.е. он близок к расходу энергии на современных электросталеплавильных печах, если лом поступает в печь холодным и в печи не применяют топливно-кислородные горелки (ТКГ).

При расходе энергии 500 кВт•ч/т часовая производительность агрегата будет до 2,5 т/ч. Если принять время работы агрегата в течение года, например, 6000 ч, что вполне реально, то годовая производительность агрегата будет 15 тыс.т. В современных электропечах, однако, все чаще начинают применять ТКГ с единичной мощностью от 2 до 4 МВт [11, с.52].

Если на предлагаемом агрегате применить ТКГ, например, мощностью в 3 МВт, то часовая производительность агрегата может быть увеличена до 9-10 т/ч, а годовая - до 60 тыс.т, т.е. будет соответствовать производительности примерно 25-тонной электросталеплавильной печи [11, с. 30].

Применение в агрегате ТКГ может значительно (в 3-4 раза) снизить энергопотребление [11, с. 52].

Согласно предварительным расчетам масса предлагаемого агрегата не превысит 50 т, что примерно в три раза меньше массы электросталеплавильной печи с массой загрузки 25 т.

Техническим результатом от применения заявляемого объекта является увеличение срока службы футеровки за счет снижения вредного перепада температуры в футеровке при работе агрегата и за счет ликвидации контакта ее с шлаковым расплавом. Шлак в этом случае может быть как кислым, так и основным, так же как и материал футеровки. Это расширяет технологические возможности устройства.

Технологические возможности расширяются также благодаря применению вертикального канала. При использовании в составе агрегата кристаллизатора ГМНЛЗ становится возможным точно корректировать химический состав, температуру и давление поступающего в кристаллизатор очищенного от неметаллических включений металла. При необходимости возможно создавать в жидкой фазе отливаемой заготовки полезное пульсирующее давление, сопровождающееся также полезным движением жидкого металла в заготовке.

При варианте слива металла в транспортный ковш после завершения слива становится возможным удобная заделка сливного вертикального металлопровода за счет ввода в этот металлопровод сыпучего огнеупорного материала, причем трубу подачи сыпучего материала удобно вводить через вертикальный канал.

Взаимосвязанное размещение в агрегате МГД-устройства и СОКИЕ и наличие в МГД-устройстве обмотки и магнитопровода позволяет создать бегущее электромагнитное поле, что обеспечивает необходимую высоту параболоидной лунки в металлическом и шлаком расплавах и тем самым усиливать эффект перемешивания расплавов.

Источники информации

1. Михайленко А.Я., Карпухин В.В. Печи цветной металлургии. М.: Металлургиздат, 1959. С. 309-310 и 430.

2. Верте Л.А. МГД-технология в производстве черных металлов. М.: Металлургия, 1990. 120 с.

3. Европейский патент ЕПВ (ЕР) по заявке N 0259272, МКИ 4 B 22 D 1/10, публикация от 16.03.88 N 11. Способ и устройство для производства медного сплава.

4. Повх И.П., Капустин А.Б., Чекин Б.В. Магнитная гидродинамика в металлургии. М.: Металлургия, 1974. С.194-195.

5. Лопухов Г.А. Реферат в журнале "Новости черной металлургии за рубежом", 1997. N 1. С.64-67.

6. А.С. СССР N 850284. Устройство для вытягивания заготовки из кристаллизатора / Е.А.Коршунов, М.Б.Оводенко, А.Н.Кузнецов и др. МКИ B 22 D 11/128, БИ N 28 от 30.07.81, заявл. 20.12.79.

7. А.С. СССР N 1107954. Способ горизонтальной непрерывной разливки металлов / Е.А.Коршунов, А.Н.Кузнецов, М.Б.Оводенко и др. МКИ B 22 D 11/00, БИ N 30 от 15.08.84, заявл. 20.12.79.

8. А.С. СССР N 1109246. Установка непрерывной разливки металлов горизонтального типа / Е.А.Коршунов, А.Н.Кузнецов, М.Б.Оводенко и др. МКИ B 22 D 11/14, БИ N 31 от 23.08.84, заявл. 20.12.79.

9. Патент США N 4438802. Агрегат для непрерывного литья вытягиванием / Е. А. Korshunov et a1., заявл. 18.11.81, опубл. 27.05.84, МКИ B 22 D 11/124, НКИ 164/443, 164/447, 164/440.

10. Патент ФРГ N 3211042. Способ и устройство для горизонтального литья заготовок / Е.А.Korshunov et a1., заявл. 13.10.83, опубл. 04.09.86, МКИ B 22 D 11/126.

11. Никольский Л.Е., Зинуров И.К. Оборудование и проектирование электросталеплавильных цехов. М.: Металлургия, 1993.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАВИЛЬНЫЙ АГРЕГАТ | 2001 |

|

RU2207476C2 |

| АГРЕГАТ ПОДГОТОВКИ ЖИДКОГО МЕТАЛЛА К РАЗЛИВКЕ В СЛИТКИ И ЗАГОТОВКИ | 2000 |

|

RU2184327C2 |

| ЭЛЕКТРОПЛАВИЛЬНЫЙ АГРЕГАТ | 2006 |

|

RU2333440C2 |

| АГРЕГАТ ДЛЯ ВЫПЛАВКИ МЕТАЛЛА ИЗ ОКСИДОСОДЕРЖАЩИХ РУД | 2000 |

|

RU2176060C2 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА И ДРУГИХ МЕТАЛЛОВ ИЗ ШИХТЫ, СОДЕРЖАЩЕЙ ОКСИД АЛЮМИНИЯ | 2001 |

|

RU2203970C2 |

| ПЛАВИЛЬНО-РАФИНИРОВОЧНЫЙ АГРЕГАТ | 1998 |

|

RU2132524C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОГО МЕТАЛЛИЧЕСКОГО ЛИСТА ИЗ ТОНКОЙ ЛИТОЙ ПОЛОСЫ И АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ДЛЯ ПРОИЗВОДСТВА ТОНКОГО МЕТАЛЛИЧЕСКОГО ЛИСТА ИЗ ТОНКОЙ ЛИТОЙ ПОЛОСЫ | 2003 |

|

RU2250151C1 |

| СПОСОБ ПРОИЗВОДСТВА ТИТАНОСОДЕРЖАЩЕЙ ПРОДУКЦИИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2311469C2 |

| АГРЕГАТ ПОСЛЕДОВАТЕЛЬНОЙ ПЛАВКИ И РАЗЛИВКИ МЕТАЛЛОВ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК НА ЭТОМ АГРЕГАТЕ | 1996 |

|

RU2100726C1 |

| СПОСОБ ПРОИЗВОДСТВА ЧУГУНА И ШЛАКА | 1999 |

|

RU2165461C2 |

Изобретение относится к металлургии, а именно к оборудованию для внепечной обработки металлических и шлаковых расплавов, в частности при производстве меди, никеля, чугуна, а также переработке техногенных отходов. Агрегат снабжен крышкой с патрубками, которая выполнена с возможностью одновременного перекрытия камеры под расплав и керамического блока, причем один из патрубков, предназначенный для ввода вертикальной части шлакоотвода, расположен по оси камеры, при этом корпус камеры под расплав в зоне размещения индуктора изготовлен из охлаждаемых труб, выполненных из немагнитного материала, в футерованном металлическом днище камеры выполнен проем, к краям которого присоединена сдвоенная отъемная канальная индукционная единица таким образом, чтобы ось центрального канала подового камня единицы совпадала с осью электромагнитного поля кольцевого магнитно-гидродинамического устройства, в керамическом блоке по ходу отвода расплава размещен вертикальный канал, к которому присоединены не менее одного металлопровода слива металла, а один из патрубков в крышке сообщен с вертикальным каналом в керамическом блоке и перекрыт быстросъемной крышкой. Изобретение расширяет технологические возможности агрегата за счет снижения вредного перепада температуры в футеровке при работе агрегата и ликвидации контакта ее с шлаковым расплавом, увеличивается срок службы футеровки. Шлак в этом случае может быть как кислым, так и основным, так же как и материал футеровки. 7 з.п. ф-лы, 6 ил.

| ЛОПУХОВ Г.А | |||

| Выделение включений из стали в промежуточном ковше при наложении вращающего сталь электромагнитного поля | |||

| Реферат | |||

| - Новости черной металлургии за рубежом, № 1, 1997, с | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Индукционная канальная печь с железным сердечником | 1973 |

|

SU493936A2 |

| Индукционная канальная печь | 1973 |

|

SU460422A1 |

| ИНДУКЦИОННАЯ КАНАЛЬНАЯ ПЕЧЬ | 1973 |

|

SU423999A1 |

| Индукционная канальная печь "Махид | 1983 |

|

SU1135411A1 |

| Устройство для обработки жидких металлов и сплавов | 1975 |

|

SU523143A1 |

| RU 2004898 С1, 15.12.1993 | |||

| DE 3213767 А1, 27.10.1983 | |||

| Статор асинхронного электродвигателя | 1985 |

|

SU1336166A1 |

| СПОСОБ ДИСПРОПОРЦИОНИРОВАНИЯ СМЕСЕЙ ЖИРНЫХ И СМОЛЯНЫХ КИСЛОТ | 1997 |

|

RU2144527C1 |

| US 4487401, 11.12.1984. | |||

Авторы

Даты

2001-08-20—Публикация

1999-12-23—Подача