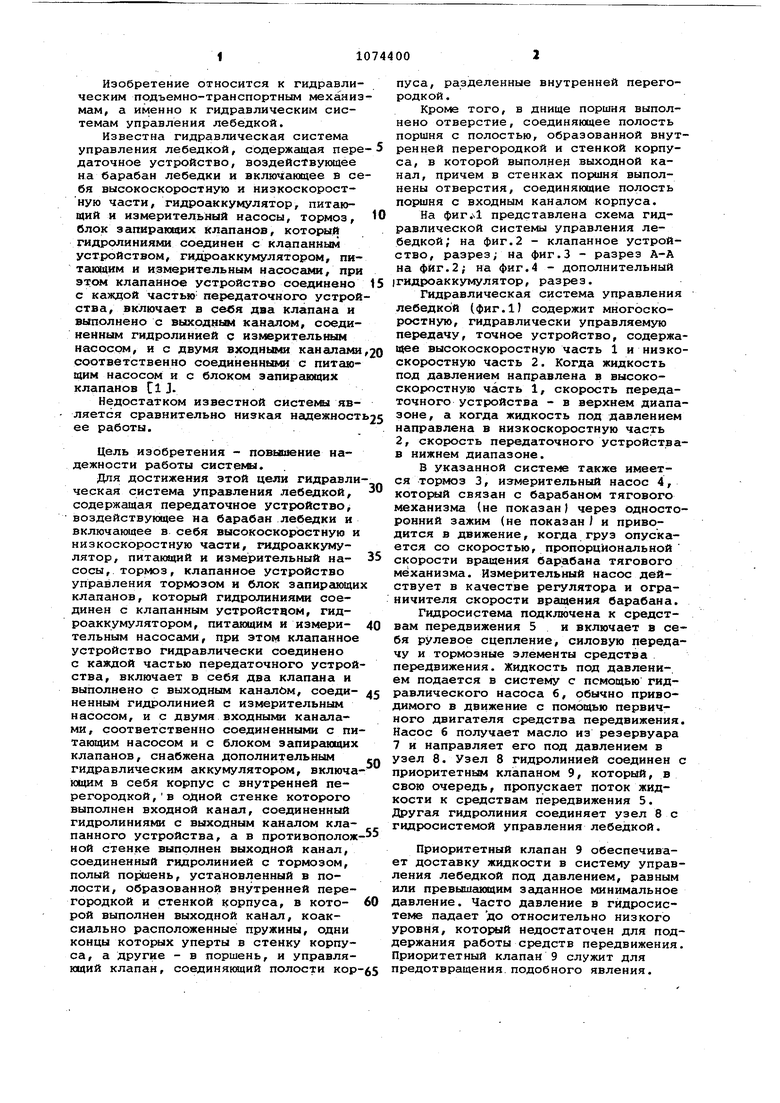

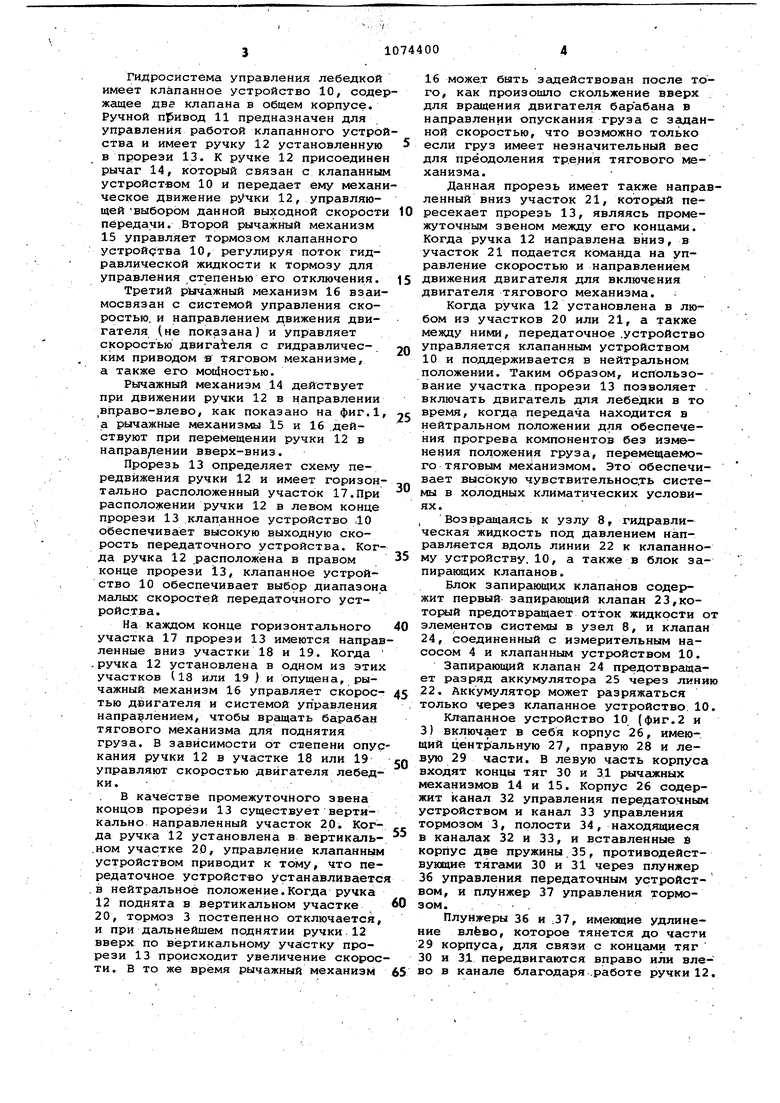

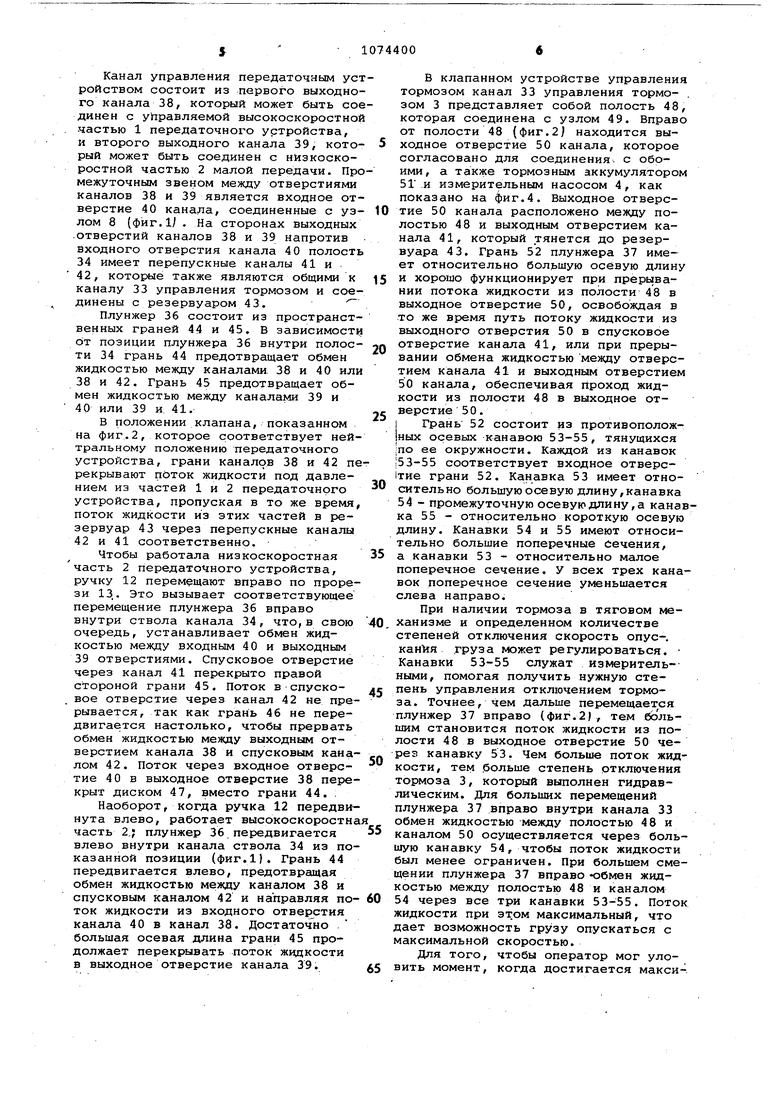

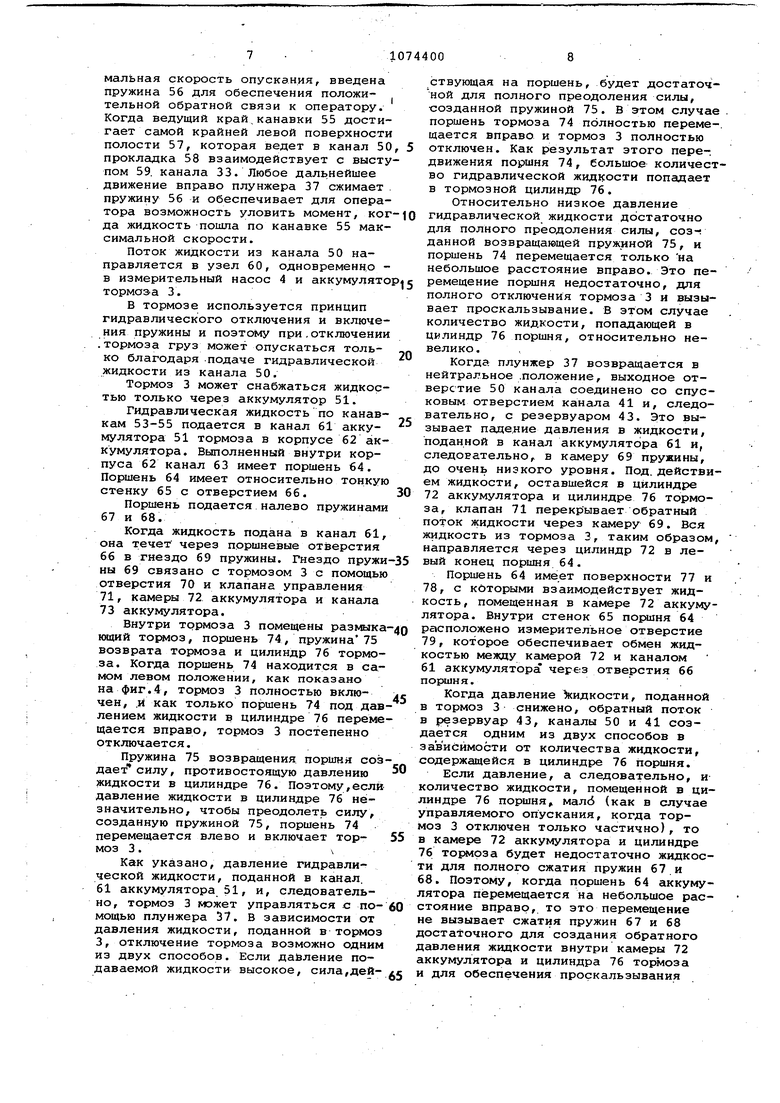

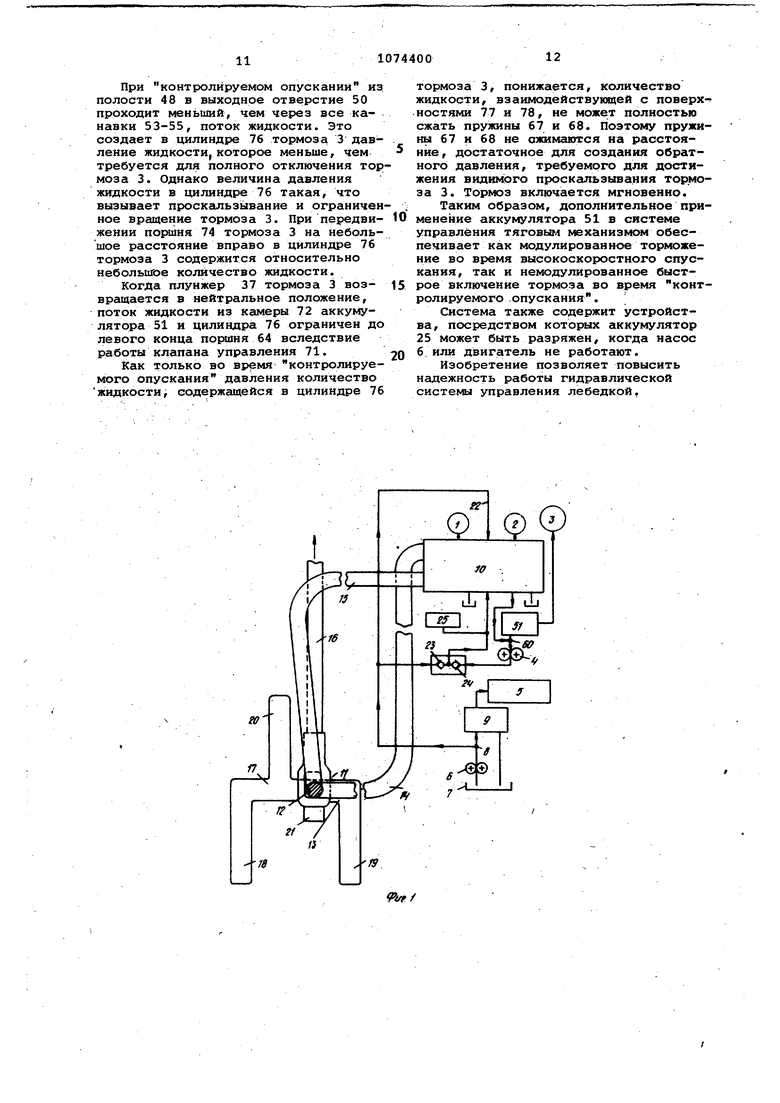

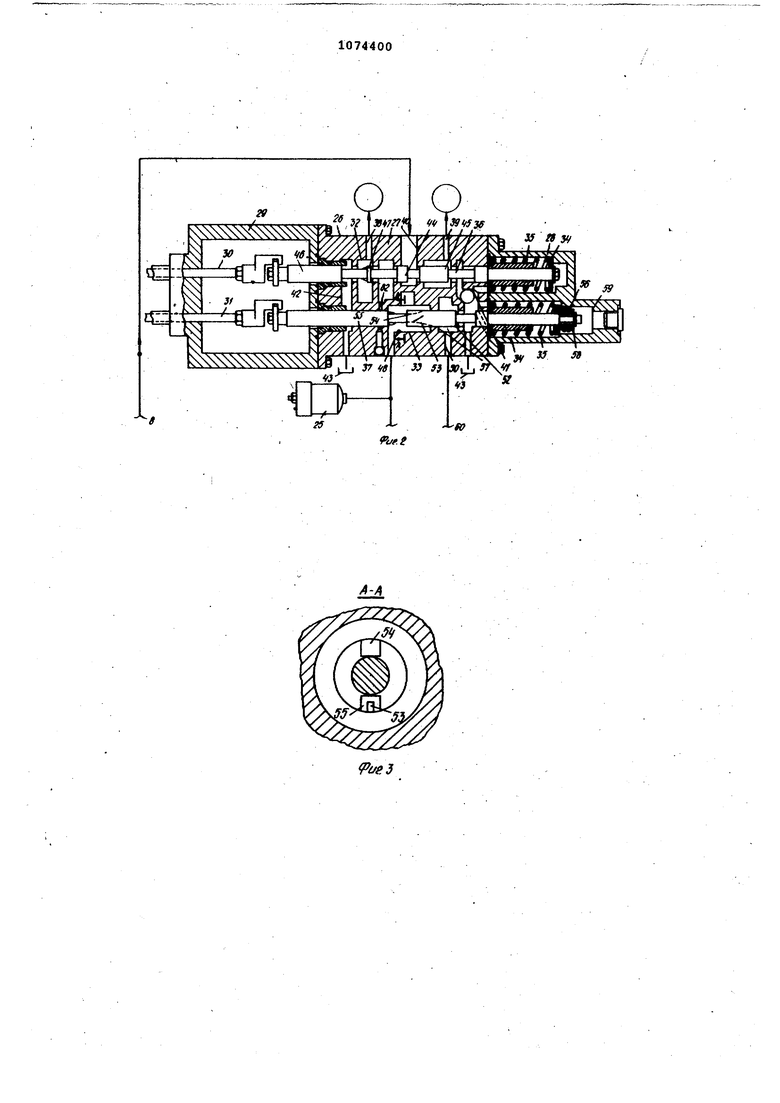

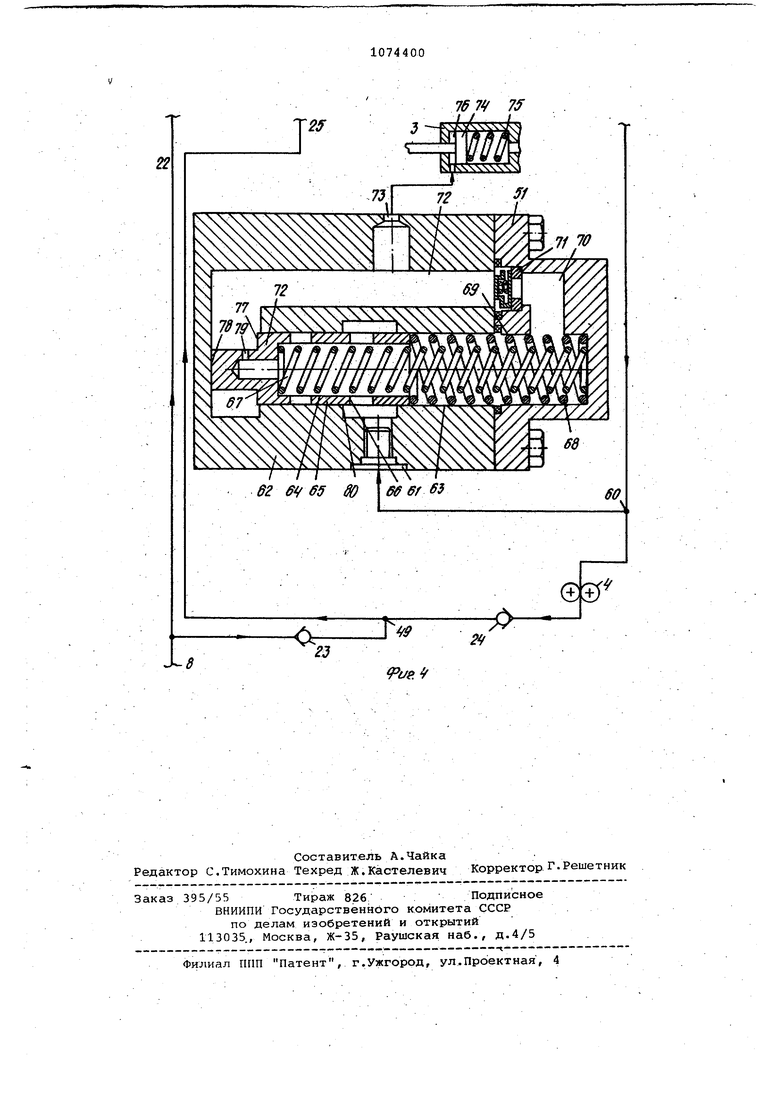

Изобретение относится к гидравли ческим подъемно-транспортным механи мам, а именно к гидравлическим системам управления лебедкой. Известна гидравлическая система управления лебедкой, содержащая пер даточное устройство, воздействующее на барабан лебедки и включающее в с бя высокоскоростную и низкоскоростную части, гидроаккумулятор, питающий и измерительный насосы, тормоз, блок запиракхоих клапанов, который гидролиниями сочинен с клапанным устройством, гидфоаккумулятором, питаиодим и измерительным насосами, при этом клапанное устройство соединено с каждой частью- передаточного устрой ства, включает в себя два клапана и выполнено с выходньм канёшом, соединенным гидролинией с измерительным насосом, и с двумя входными каналами соответственно соединенными с питающим насосом и с блоком запирающих клапанов Cl JНедостатком известной систекы является сравнительно низкая надежност ее работы. Цель изобретения - повьаоеиие надежности работы системы. Для достижения этой цели гидравли ческая система управления лебедкой, содержащая передаточное устройство, воздействующее на барабан лебедки и включающее в себя высокоскоростную и низкоскоростную части, гидроаккумулятор, питающий и измерительный насосн,. тормоз, клапанное устройство управления тормозом и блок запиреиощи клапанов, который гидролиниями соединен с клапанным устройством, гидроаккумулятором, питгиощим и измерительным насосами, при этом клапанное устройство гидравлически соединено с каждой частью передаточного устрой ства, включает в себя два клапана и выполнено с выходным каналом, соединенным гидролинией с измерительным насосом, и с двумя входными каналами, соответственно соединенными с пи тающим насосом и с блоком запирающих клапанов, снабжена дополнительным гидравлическим аккумулятором, включа ющим в себя корпус с внутренней перегородкой, в одной стенке которого выполнен входной канал, соединенный гидролиниями с выходным каналом клапанного устройства, а в противополож ной стенке выполнен выходной канал, соединенный гидролинией с тормозом, полый поршень, установленный в полости, образованной внутренней перегородкой и стенкой корпуса, в которой выполнен выходной каМал, коаксисшьно расположенные пружины, одни концы которых уперты в стенку корпуса, а другие - в поршень, и управляющий клапан, соединякнций полости кор пуса, разделенные внутренней перегородкой. Кроме того, в днище поршня выполнено отверстие, соединяющее полость поршня с полостью, образованной внутренней перегородкой и стенкой корпуса, в которой выполнен выходной канал, причем в стенках поршня выполнены отверстия, соединяющие полость поршня с входным каналом корпуса. На фиг.si представлена схема гидравлической системы управления лебедкой; на фиг.2 - клапанное устройство, разрез; на фиг.З - разрез А-А на фиг.2; на фиг.4 - дополнительный |гидроаккумулятор, разрез. Гидравлическая система управления лебедкой (фиг.1) содержит многоскоростную, гидравлически управляемую передачу, точное устройство, содержащее высокоскоростную часть 1 и низкоскоростную часть 2. Когда жидкость под давлением направлена в высокоскоростную часть 1, скорость передаточного устройства - в верхнем диапазоне, а когда жидкость под давлением направлена в низкоскоростную часть 2, скорость передаточного устройствав нижнем диапазоне. В указанной системе также имеется тормоз 3, измерительный насос 4, который связан с барабаном тягового механизма (не показан) через односторонний зажим (не показан / и приводится в движение, когда груз опускается со скоростью, пропорциональной скорости вращения барабана тягового механизма. Измерительный насос действует в качестве регулятора и ограничителя скорости вращения барабана. Гидросистема подключена к средствам передвижения 5 и включает в себя рулевое сцепление, силовую передачу и тормозные элементы средства передвижения. Жидкость под давлени-, ем подается в систему с помощью гидравлического насоса 6, обычно приводимого в движение с помощью первичного двигателя средства передвижения. Насос 6 получает масло из резервуара 7 и направляет его под давлением в узел 8. Узел 8 гидролинией соединен с приоритетным клапаном 9, который, в свою очередь, пропускает поток жидкости к средствам передвижения 5. Другая гидролиния соединяет узел 8 с гидросистемой управления лебедкой. Приоритетный клапан 9 обеспечивает доставку жидкости в систему управления лебедкой под давлением, равным или превышаххцим заданное минимальное давление. Часто давление в гидросистеме падает до относительно низкого уровня, который недостаточен для поддержания работы средств передвижения. Приоритетный клапан 9 служит для предотвращения.подобного явления. гидросистема управления лебедкой имеет клапанное устройство 10, содер жащее два клапана в общем корпусе. Ручной привод 11 предназначен для управления работой клапанного устрой ства и имеет ручку 12 установленную в прорези 13. К ручке 12 присоединен рычаг 14, который связан с клапанным устройством 10 и передает ему механи ческое движение рУчки 12, управляющей выбором данной выходной скорости передачи. Второй рычажный механизм 15 управляет тормозом клапанного устройства 10, регулируя поток гидравлической жидкости к тормозу для управления степенью его отключения. Третий рычажный механизм 16 взаимосвязан с системой управления скоростью, и направлением движения двигателя (не показана) и управляет скоростью двигателя с гидравличесКИМ приводом в тяговом механизме, а также его могДностью. Рычажный механизм 14 действует при движении ручки 12 в направлении вправо-влево, как показано на фиг.1 а рычажные механизмы 15 и 16 действуют при перемещении ручки 12 в направ/тении вверх-вниз. Прорезь 13 определяет схекту передвижения ручки 12 и имеет горизон тально расположенный участок 17.При расположении ручки 12 в левом конце прорези 13 клапанное устройство ,10 обеспечивает высокую выходную скорость передаточного устройства. Когда ручка 12 расположена в правом конце прорези 13, клапанное устройство 10 обеспечивает выбор диапазон малых скоростей передаточного устройства. На каждом конце горизонтального участка 17 прорези 13 имеются направ ленные вниз участки 18 и 19. Когда .ручка 12 установлена в одном из этих участков (13 или 19 ) и опущена, рычажный механизм 16 управляет скороетью двигателя и системой управления направлением, чтобы вращать барабан тягового механизма для поднятия груза. В зависимости от схепени опус кания ручки 12 в участке 18 или 19 управляют скоростью двигателя лебедки. В качестве промежуточного звена концов прорези 13 существует вертикально, направленный участок 20. Когда ручка 12 установлена в вертикаль.ном участке 20, управление клапанным устройством приводит к тому, что передаточное устройство устана1вливаетс .в нейтральное положение.Когда ручка 12 поднята в вертикальном участке 20, тормоз 3 постепенно отключается и при дальнейшем поднятии ручки 12 вверх по вертикальному учагстку прорези 13 происходит увеличение скорос ти. В то же время рычажный механизм 16 может быть задействован после того, как произошло скольжение вверх для вращения двигателя барабана в направлении опускания груза с заданной скоростью, что возможно только если груз имеет незначительный вес для преодоления трения тягового механизма. Данная прорезь имеет также направленный вниз участок 21, который пересекает прорезь 13, являясь промежуточным звеном между его концами. Когда ручка 12 направлена вниз, в участок 21 подается команда на управление скоростью и направлением движения двигателя для включения двигателя тягового механизма. Когда ручка 12 установлена в любом из участков 20 или 21, а также ними, передаточное .устройство управляется клапанным устройством 10 и поддерживается в нейтральном положении. Таким образом, использование участка прорези 13 позволяет включать двигатель для лебедки в то время, когда передача находится в нейтральном положении для обеспечения прогрева компонентов без изменения положения груза, перемещаемого тяговым механизмом. Это обеспечивает высокую чувствительность системы в холодных климатических условиях. Возвращаясь к узлу 8, гидравлическая жидкость под давлением направляется вдоль линии 22 к клапанному устройству. 10, а также в блок запирающих клапанов. Блок запирающнх клапанов содержит первый запирающий клапан 23,который предотвращает отток жидкости от элементов системы в узел 8, и клапан 24, соединенный с измерительным насосом 4 и клапанным устройством 10. Запирающий клапан 24 предотвргицает разряд аккумулятора 25 через линию 22. Аккумулятор может разряжаться только через клапанное устройство.10. Клапанное устройство 10 (фиг.2 и 3) включает в себя корпус 26, имеющий центральную 27, правую 28 и левую 29 части. В левую часть корпуса входят концы тяг 30 и 31 рычажных механизмов 14 и 15. Корпус 26 содержит канал 32 управления передаточным устройством и канал 33 управления тормозом 3, полости 34, находящиеся в каналах 32 и 33, и вставленные и корпус две пружины 35, противодействующие тягами 30 и 31 через плунжер 36 управления передаточным устройством, и плунжер 37 управления тормозом. . Плунжеры 36 и :37, имеющие удлинение влево, которое тянется до части 29корпуса, для связи с концами тяг 30и 3.1 передвигаются вправо или влево в канале благодаря .работе ручки 12, Канал управления передаточяьом уст ройством состоит из первого выходно го канала 38, который может быть сое динен с управляемой высокоскоростной частью 1 передаточного устройства, и второго выходного канала 39, который может быть соединен с ниэкоскоростной частью 2 малой передачи. Про межуточным звеном между отверстиями каналов 38 и 39 является входное отверстие 40 канала, соединенные с узлом 8 (фйг.1/ . На сторонах выходных .отверстий каналов 38 и 39 напротив входного отверстия канала 40 полость 34 имеет перепускные каналы 41 и 42, которые также являются общими к каналу 33 управления тормозом и соединены с резервуаром 43. Плунжер 36 состоит из пространственных граней 44 и 45. В зависимости бт позиции плунжера 36 внутри полости 34 грань 44 предотвращает обмен жидкостью между каналами 38 и 40 или 38и 42. Грань 45 предотвращает обмен жидкостью между каналами 39 и 40 или 39 и 41. В положении клапана, показанном на фиг.2, которое соответствует нейтральному положению передаточного устройства, грани каналов 38 и 42 пе рекрывают поток жидкости под давлением из частей 1 и 2 передаточного устройства, пропуская в то же время поток жидкости из этих частей в резервуар 43 через перепускные каналы 42 и 41 соответственно. Чтобы работала низкоскоростная часть 2 передато 1ного устройства, ручку 12 перемещают вправо по прорези 13,. Это вызывает соответствующее перемещение плунжера 36 вправо внутри ствола канала 34, что,в свою очередь, устанавливает обмен жидкостью между входным 40 и выходным 39отверстиями. Спусковое отверстие через канал 41 перекрыто правой стороной грани 45. Поток в спусковое отверстие через канал 42 не прерывается, так как грань 46 не передвигается настолько, чтобы прервать обмен жидкостью междУ выходным отверстием канала 38 и спусковым каналом 42. Поток через входное отверстие 40 в выходное отверстие 38 перекрыт диском 47, вместо грани 44. : Наоборот, когда ручка 12 передви нута влево, работает высокоскоростн часть 2,; плунжер 36 передвигается влево внутри канала ствола 34 из показанной позиции (фиг.1). Грань 44 передвигается влево, предотвращая обмен жидкостью между каналом 38 и спусковым каналом 42 и направляя поток жидкости из входного отверстия канала 40 в канал 38. Достаточно большая осевая длина грани 45 продолжает перекрывать поток жидкости в выходное отверстие канала 39. В клапанном устройстве управления тормозом канал 33 управления тормо- . зом 3 представляет собой полость 48, которая соединена с узлом 49. Вправо от полости 48 (фиг.2| находится выходное отверстие 50 канала, которое согласовано для соединения, с обоими, а так5ке тормозным аккумулятором 5Г .и измерительным насосом 4, как показано на фиг.4. Выходное отверстие 50 канала расположено между полостью 48 и выходным отверстием канала 41, который тянется до резервуара 43. Грань 52 плунжера 37 имеет относительно большую осевую длину и хорошо функционирует при прерцвании потока жидкости из полости 48 в выходное отверстие 50, освобождая в .то же время путь потоку жидкости из выходного отверстия 50 в спусковое отверстие канала 41, или при прерывании обмена жидкостью между отверстием канала 41 и выходным отверстием 50 канала, обеспечивая проход жидкости из полости 48 в выходное отверстие 50. Грань 52 состоит из противоположных осевых канавою 53-55, тянущихся |по ее окружности. Каждой из канавок 153-55 соответствует входное отверс1тие грани 52. Канавка 53 имеет относительно большую осевую длину, канавка 54 - промежуточную осевую длину, а канавка 55 - относительно короткую осевую длину. Канавки 54 и 55 имеют относительно большие поперечные Сечения, а канавки 53 - относительно малое поперечное сечение. У всех трех канавок поперечное сечение уменьшается слева направо. При наличии тормоза в тяговом механизме и определенном количестве степеней отключения скорость опус-, груза может регулироваться. Канавки 53-55 служат измерительными, помогая получить нужную степень управления отключением тормоза. Точнее, чем дальше перемещаешься плунжер 37 вправо (фиг.2), тем большим становится поток жидкости из полости 48 в выходное отверстие 50 через канавку 53. Чем больше поток жидкости, тем больше степень отключения тормоза 3, который выполнен гидравлическим. Для больших перемещений плунжера 37 вправо внутри канала 33 обмен жидкостью между полостью 48 и каналом 50 осуществляется через большую канавку 54, чтобы поток жидкости был менее ограничен. При большем смещении плунжера 37 вправо -обмен жидкостью между полостью 48 и каналом 54 через все три канавки 53-55. Поток жидкости при этом максимальный, что дает возможность грузу опускаться с максимальной скоростью. Для того, чтобы оператор мог уловить момент, когда достигается максимальная скорость опускания, введена пружина 56 для обеспечения положительной обратной связи к оператору. Когда ведущий край, канавки 55 достигает самой крайней левой поверхности полости 57, которая ведет в канал 50 прокладка 58 взаимодействует с высту пом 59. канала 33. Любое дальнейшее движение вправо плунжера 37 сжимает пружину 56 и обеспечивает для оператора возможность уловить момент, ког да жидкость пошла по канавке 55 максимальной скорости. Поток жидкости из канала 50 направляется в узел 60, одновременно в измерительный насос 4 и аккумулято тормоаа 3. В тормозе используется принцип гидравлического отключения и включения пружины и поэтому при.отключении .тормоза груз может опускаться только благодаря подаче гидравлической жидкости из канала 50. Тормоз 3 может снабжаться жидкостью только через аккумулятор 51. Гидравлическая жидкость по канавкам 53-55 подается в канал 61 аккумулятора 51 тормоза в корпусе 62 аккумулятора. Выполненный внутри корпуса 62 канал 63 имеет поршень 64. Поршень 64 имеет относительно тонкую стенку 65 с отверстием 66. Поршень подается налево пружинами 67 и 68. Когда жидкость подана в канал 61, она течет через поршневые отверстия 66 в гнездо 69 пружины. Гнездо пружи ны 69 связано с тормозом 3 с помошью отверстия 70 и клапана управления 71, камеры 72 аккумулятора и канала 73 аккумулятора. Внутри тормоза 3 помещены размыка ющий тормоз, поршень 74, пружина75 возврата тормоза и цилиндр 76 тормоза. Когда поршень 74 находится в самом левом положении, как показано на фиг.4, тормоз 3 полностью включен, .и как только поршень 74 под дав лением жидкости в цилиндре 76 переме щается вправо, тормоз 3 постепенно отключается. Пружина 75 возвращения поршня соз дает силу, противостоящую давлению жидкости в цилиндре 76. Поэтому,если давление жидкости в цилиндре 76 незначительно, чтобы преодолеть силу, созданную пружиной 75, поршень 74 перемещается влево и включает тормоз 3. Как указано, давление гидравлической жидкости, поданной в канал. 61 аккумулятора 51, и, следовательно, тормоз 3 может управляться .с помощью плунжера 37. В зависимости от давления жидкости, поданной в тормоз 3, отключение тормоза возможно одним из двух способов. Если давление подаваемой жидкости высокое, сила/действующая на поршень, будет достаточной для полного преодоления силы, созданной пружиной 75. В этом случае . поршень тормоза 74 полностью переме-. щается вправо и тормоз 3 полностью отключен. Как результат этого пере-. движения поршня 74, большое количество гидравлической жидкости попадает в тормозной цилиндр 76. Относительно низкое давление гидравлической жидкости достаточно для полного преодоления силы, соз. данной возвращающей пружино й 75, и поршень 74 перемещается только на небольшое расстояние вправо. Это перемещение поршня недостаточно, для полного отключения тормоза 3 и вызывает проскальзывание. В этом случае количество жидкости, попадающей в цилиндр 76 поршня, относительно невелико. Когда плунжер 37 возвращается в нейтральное .положение, выходное отверстие 50 канала соединено со спусковым отверстием канала 41 и, следовательно, с резервуаром 43. Это вызывает паде.ние давления в жидкости, поданной в канал аккумулятора 61 и, следовательно, в камеру 69 пружины, до очень низкого уровня. Под. действием жидкости, оставшейся в цилиндре 72 аккумулятора и цилиндре 76 тормоза, клапан 71 перекрывает обратный поток жидкости через камеру 69. Вся жидкость из тормоза 3, таким образом, направляется через цилиндр 72 в левый конец поршня. 64. Поршень 64 имеет поверхности 77 и 78,с которыми взаимодействует жидкость, помещенная в камере 72 аккумулятора. Внутри стенок 65 64 расположено измерительное отверстие 79,которое обеспечивает обмен жидкостью между камерой 72 и каналом 61 аккумулятора черб:з отверстия 66 поршня. Когда давление Жидкости, поданной в тормоз 3- снижено, обратный поток в резервуар 43, каналы 50 и 41 создается одним из двух способов в зависимости от количества жидкости, содержащейся в цилиндре 76 поршня. Если давление, а следовательно, иколичество жидкости, помещенной в цилиндре 76 поршня, малб (как в случав управляемого опускания, когда торМоз 3 отключен только частично), то в камере 72 аккумулятора и цилиндре 76 тормоза будет недостаточно жидкости для полного сжатия пружин 67.и 68. Поэтому, когда поршень 64 аккумулятора перемещается на небольшое расстояние вправо, то это перемещение не вызывает сжатия пружин 67 и 68 достаточного для создания: обратного давления жидкости внутри камеры 72 аккумулятора и цилиндра 76 тормоза и для обеспечения проскальзывания тормоза 3. Любая жидкость, помещенная в камеру 72 аккумулятора и цилиндр 76 тормоза, поддерживает поток через измерительное отверстие 79, в то время как поршень 64 медленно движется влево, и возвращается в резервуар 43 через соединительную линию. , Если давление и, следовательно, количество жидкости, поданной в тормоз ,3, велико, как при полном отключении тормоза 3, давлелие жидкости в камере 72 аккумулятора и цилинд-: ре 76 тормоза будет значительным,при воздействии на поверхности 77 и 78 поршня аккумулятора, чтобы .вызывать полйое сжатие пружин 67 и 68. Когда поверхности поршня движутся на расстоянии от края 80 канала, поршень 64 аккумулятора действует как спусковое отверстие клапана и позволяет течь большему количеству жидкости в канал 61 аккумулятора. В то время как остаточное давление в тормозе 3 и камере 72 аккумулятора снижается, пружины 67- и 68 снова перемещают поршень влево. Пружины 67 и 68 выбираются таким образом, чтобы воздействовать на поршень 64, что вызывает обратное давление в камере 72 аккумулятора и цилиндре 76 тормоза, достаточное для поддержания проскаль зывания тормоза 3. Когда поршень 64 передвигается на небольшое расстояние влево, ци-; линдр 72 аккумулятора больше не находится в непосредственном контакте через жидкость с каналом 61 и любое количество оставшейся жидкости в камере 72 аккумулятора и цилиндре тормоза должно вытечь.через измерительное отверстие 79 и отверстие 66 поршня. Измерительное отверстие ограничивает поток жидкости из цилиндра и этим.ведет к последовательному включению тормоза 3. При эксплуатации используют два .способа опускания груза. Первым является опуска.ние типа падение и за хват при котором опускание груза на определенное расстояние происходит с максимальной скоростью, а затем в заданной точке прерывается. Второй способ представляет собой контролируемое опускание, где про исходит опускание со скоростью мень шей, чем максимальная. Когда требуется опускание с максимальной скоро тьк1, плунжер тормоза 37 находится в крайнем правом положении, как показано на фиг.2. Жидкость под высоким давлением течет через канавки 53-55 и из полости 48 - в выходное отверс тие 50 канала. Поток жидкости из чы ходного отверстия 50 канала следует в узел 60 и затем - в канал 61 акку мулятора и измерительный насос 4. После прохождения канала 61 аккумул тора жидкость течет через отверстия 66 поршня 64, гнездо 69 пружины отверстия 70, клапан управления 71 и через канал 73 аккумулятора в цилиндр 76 тормоза 3. Камера 72 аккумулятора 51 становится полностью заполненной за время этого процесса. Как только давление жидкости и поток принимают максимальное значение, поршень 74 тормоза 3 перемещается полностью вправо, тормоз 3 полностью отключается и следовательно груз начинает падать с максимальной скоростью. Когда необходимо остановить опускание груз.а, плунжер тормоза перемещается в нейтральное положение, как показано на фиг.2. Выходное отверстие канала 50 через жидкость связано со спусковым отверстием канала 41 и, следовательно, с резервуаром 43. Давление жидкости в камере 72 аккумулятора и цилиндре 76 тормоза 3 вызывает полное установление клапана управления 71. Как только клапан управления закрывается, вся гидравлическая жидкость, вытекаклцая из тормоза 3, должна перемещать поршень 64 аккумулятора 51 против пружин 67 и 68. Как только давление жидкости в камере 72 аккумулятора и цилиндре 76 становится большим, жидкость, взаимодействуя с поверхностями 77 и 78поршня, создает силу, достаточную для полного сжатия пружин 67 и 68. Как только поршень 64 передвигается вправо, поверхность поршня проходит, не задев края 80 канала 61, и поршень 64 начинает работать как спусковое отверстие клапана. Как только давление жидкости в камере 72 акку 1улятора и цилиндре 76 уменьшается, под действием пружин 67 и 68 поршень 64 снова передвигается влево, закрывая канал 61 аккумулятора. Как только пружины 6Т и 68 сильно сжимаются, они вынуждают поршень 64 взаимодействовать с жидкостью, содержащейся в камере 72 с аккумулятором, с силой, достаточной для возникновения обратного давления в камере 72 аккумулятора 51 и в цилиндре 76 таким образом, что тормоз 3 продолжает проскальзывать. При отсутствии жидкостного обмена между камерой 72 аккумулятора с каналом 61 аккумулятора 51 любой поток жидкости из,камеры 72 аккумулятора и цилиндра 76 тормоза 3 должен проходить через измерительное отверстие 79. Ограниченный поток через измерительное отверстие 79 вызывает постепенное уменьшение дав-: ления жидкости в цилиндре 76 тормоза 3 и тем самым обеспечивает модулированное включение тормоза и постепенное торможение груза.

При контролируемом опускании из полости 48 в выходное отверстие 50 проходит меньший, чем через все канавки 53-55, поток жидкости. Это создает в цилиндре 76 тормоза 3 давление жидкости, которое меньше, чем требуется для полного отключения тормоза 3. Однако величина давления жидкости в цилиндре 76 такая, что вызывает проскгшьзывание и ограниченное вращение тормоза 3. При передвижении поршня 74 тормоза 3 на небольшое расстояние вправо в цилиндре 76 тормоза 3 содержится относительно небольшие количество жидкости.

Когда плунжер 37 тормоза 3 возвращается в нейтральное положение, поток жидкости из камеры 72 аккумулятора 51 и цилиндра 76 ограничен до левого конца поршня 64 вследствие работы клапана управления 71.

Как только во контролируемого опускания давления количество жидкости, содержащейся в цилиндре 76

тормоза 3, понижается, количество жидкости, взаимодействующей с поверхностями 77 и 78, не может полностью сжать пружины 67 и 68. Поэтому пружины 67 и 68 не ожимсцотся на расстояние, достаточное для создания обратного давления/ требуемого для достижения видю4ого просксшьзывания тормоза 3. Тормоз включается мгновенно.

Таким образом, дополнительное применение аккумулятора 51 в системе управления тяговым механизмом обеспечивает как модулированное торможение во время высокоскоростного спускания, так и немодулированное быстрое включение тормоза во время контролируемого .опускания.

Система также содержит устройства, посредством которых аккумулятор 25 может быть разряжен, когда насос 6 или двигатель не работают.

Изобретение позволяет повысить надежность работы гидравлической системы управления лебедкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИВОДНОЙ И КЛАПАННЫЙ УЗЕЛ ДЛЯ ФОРСУНКИ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ И ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ | 1991 |

|

RU2101547C1 |

| ТОПЛИВНАЯ СИСТЕМА С АГРЕГАТНЫМИ ФОРСУНКАМИ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ И ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ И СПОСОБ ДЕЙСТВИЯ ТОПЛИВНОЙ СИСТЕМЫ | 1991 |

|

RU2087740C1 |

| БЛОК ПРИВОДА И КЛАПАНА ДЛЯ ФОРСУНКИ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ И ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ | 1991 |

|

RU2085757C1 |

| Реверсивная лебедка | 1972 |

|

SU506285A3 |

| Гидравлическая система транспортного средства | 1988 |

|

SU1558756A2 |

| Гидравлическая антиблокировочная тормозная система транспортного средства | 1985 |

|

SU1449003A3 |

| Гидравлическая система транспортного средства | 1980 |

|

SU931562A1 |

| Механогидравлический привод кузнечно-прессовой машины | 1982 |

|

SU1071454A1 |

| Гидропривод | 1977 |

|

SU959640A3 |

| Гидравлическая тормозная система транспортного средства | 1970 |

|

SU547172A3 |

1. ГИДРАВЛИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ ЛЕБЕДКОЙ, содержащая передаточное устройство, воздействующее на барабан лебедки и включающее в себя высокоскоростную и низкоскоростную части, гидроаккумулятор, пйтайщий и измерительный насосы, тормоз, клапанное устройство управления тормозом и блок запирающих клапанов, который гидролиниями соединен с клапанным устройством, гидроаккумуяятором, питающим и измерительным насосами,при этом клапанное устройство гидравлически соединено с каждой частью передаточного устройства, включает в себя два клапана и выполнено с выходным каналом, соединенным гидролинией с измерительным насосом, и с двумя входными каналами, соответственно соединенными с питающим насосом и с блоком запирающих клапанов, о т ли ч а ю щ а я с я тем, что, с целью повышения надежности работы, она снабжена дополнительным гидравлическим аккумулятором, включающим в себя корпус с внутренней перегородкой, в однойстенке которого выполнен входной канал, соединенный гидролиниями с выходным каналом клапанного устройства,, а в противоположной стенке выполнен выходной канал, соединенный гидролинией с тормозом, полый поршень, установленный в полости, образованной внутренней перегородкой и стенкой корпуса, в которой выполнен выходной канал, коаксиально расположенные пружины, одни концы которых уперты в стенку корпуса, а другие - в поршень, и управлякяций клапан, соединяющий поto лости корпуса, разделенные внутренней перегородкой. 2. Гидравлическая система по п.1, g отличающаяся тем, что в днище корпуса выполнено отверстие, соединяющее полость поршня с полостью, образованной внутренней перего родкой и стенкой корпуса, в которой 4 выполнен выходной канал, причем в стенках поршня выполнены отверстия, NU соединяющие полость поршня с входным каИалрм корпуса.

76 7t/ / u 75

| Патент США 4048799, кл | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1984-02-15—Публикация

1980-04-30—Подача