Изобретение относится к сварочному производству, а именно к способам контактной стыковой сварки полос, выполняемым на специализированных стыкосварочных машинах, установленных в высокопроизводительных металлургических агрегатах (трубосварочных и профилегибочных станах, травильных линиях и пр.).

Известен способ сварки с механизированной установкой полос в машинах на режимах, обеспечивающих качественные сварные соединения полос, пригодные для их дальнейшей переработки в металлургических агрегатах без обрывов /см., например, Кабанов Н.С. Сварка на контактных машинах. М.: Высшая школа, 1979 г., с.83/, включающий оплавление полос при нагреве торцов и осадку при формировании соединения, с заданными в зависимости от толщины и сечения полос, давлением осадки, расстоянием между губками после осадки, скоростями оплавления и плотностью тока перед осадкой, напряжением сварки, припусками на оплавление и осадку.

Основным недостатком сварных соединений, получаемых на рекомендуемых режимах, является большой объем высаженного металла в грат, который затем удаляется фрезерованием или зачисткой резцами заподлицо с полосами. Деформация при осадке концов полос, которые очень часто имеют текстурированное строение, а также неметаллические строчечные включения и даже расслоения, приводит к выходу на поверхность полос вблизи стыка этих дефектов. Зачистка грата обнажает места выхода дефектов в виде надрезов, что может привести к надрывам и разрушению полос при их переработке.

Известен способ стыковой сварки /А.с. SU №1328109 А2, МПК В32К 11/04, 07.08.87/, при котором с целью повышения качества сварного соединения путем уменьшения искривления полос прокатки в металле сварного соединения производят предварительную подготовку кромок на конус горячей прессовой обработкой.

Недостатком этого способа является необходимость предварительного нагрева концов полос и их деформация, что практически невозможно осуществить в условиях работы непрерывного металлургического агрегата с ограниченностью времени, отводимого на стыковку полос.

Известен наиболее близкий по существу способ контактной стыковой сварки оплавлением /А.с. SU №1355394 А1, МПК В32К 1/04, 30.11.87/, при котором зону сварки подвергают дополнительной обработке для удаления грата, состоящего из усиления, образованного выдавленным металлом, наплывами и брызгами расплавленного металла, выполняя вдоль кромок изделий надрезы под углом не более 30°, что при последующей сварке и осадке приводит к расположению зоны раскрытия стыка выше поверхностей свариваемых изделий и при зачистке грата зона раскрытия удаляется, не оказывая отрицательного воздействия на прочность сварного соединения.

Однако и этот способ сложен в реализации при сварке полос в непрерывных металлургических агрегатах из-за ограниченности времени, отводимого на соединение рулонов полос.

Техническим результатом предлагаемого решения является технология получения бездефектного сварного соединения полос в непрерывных агрегатах при минимальных затратах времени на сварку, предупреждение выхода строчечных неметаллических включений и расслоя на поверхности полос вблизи стыка и облегчение процесса зачистки грата без увеличения производственного цикла сварки.

Технический результат с достижением вышеуказанного эффекта обеспечивается тем, что в способе контактной стыковой сварки полос, включающем нагрев торцов оплавлением вторичным сварочным напряжением и формирование стыка полос деформацией торцов осадкой, нагрев торцов полос осуществляют при вторичном сварочном напряжении, пропорциональном сечению свариваемых полос, и средней скорости оплавления 1,2…2,5 мм/с, при этом к концу оплавления скорость достигает максимальной, равной 10…12 мм/с, при плотности тока на торцах, равной 15…20 А/мм2, и формирование сварочного стыка выполняют с осадкой, равной 0,5…0,7 δ, при давлении осадки 40…80 МПа и при длительности осадки под током не более 0,1 с, причем превышение высаженного металла в сварочном стыке над полосами составляет не более 0,1…0,2 δ, а ширина - не более 0.3 δ, где δ - толщина полос в мм.

Оплавление полос на переменном токе протекает импульсивно и сопровождается выбросом капель расплавленного металла и паров металла из стыка в средней части полупериода тока и прекращением выброса в начале и конце полупериода. Образовавшиеся перемычки разрушаются при критических напряжениях, несколько превышающих напряжение плавления металлического контакта около 2,3 В (для углеродистых сталей). Критерием устойчивости оплавления служит степень непрерывности протекания тока или более показательное для полос заданной ширины количество образующихся и разрушающихся в каждом полупериоде тока перемычек, а также средняя за период плотность тока. При высоких скоростях оплавления и недостаточной для разрушения перемычек подведенной энергии оплавление прекращается и торцы замыкаются. Создание малоокисленного слоя расплава на торцах в конечной стадии оплавления перед осадкой возможно при определенном количестве перемычек, зависящем от толщины и ширины полос, градиента температур в околоторцовой зоне и толщины слоя расплава, остающегося на торцах после взрыва перемычки. Чем больше ширина и меньше толщина полос, тем больше температурный градиент и меньше слой расплава, а следовательно, тем интенсивнее должно быть оплавление с большим числом одновременно существующих перемычек и большой плотностью тока. Наиболее доступным способом для увеличения числа перемычек и плотности тока является повышение скорости оплавления. При этом улучшается прогрев металла торцов, ускоряется обновление расплава и усиливается парообразование. Перегрев расплава и выравнивание торцов, как показали исследования, возможны при повышенных в 2…3 раза вторичных напряжениях и соответствующем увеличении скоростей оплавления. Повышение вторичного напряжения, ограничивая рост перемычек и увеличивая их количество, ускоряет их разрушение, вследствие чего средняя плотность тока растет, из-за большого числа перемычек и малых их размеров торцы покрыты равномерным слоем расплава, а тепло локализовано в узкой околостыковой зоне.

Доброкачественное соединение в этих условиях формируется при припусках на осадку, почти в два раза меньших, чем при оплавлении на обычно принятых режимах. Равномерный слой расплава локально деформируется в стыке при высоте и ширине грата, во много раз меньших, чем при сварке на обычных напряжениях. В связи с этим при перегреве равномерно распределенного на торцах расплава широкая зона нагрева концов полос не является обязательным условием качественной сварки.

Заявляемый способ контактной стыковой сварки полос иллюстрируется чертежами.

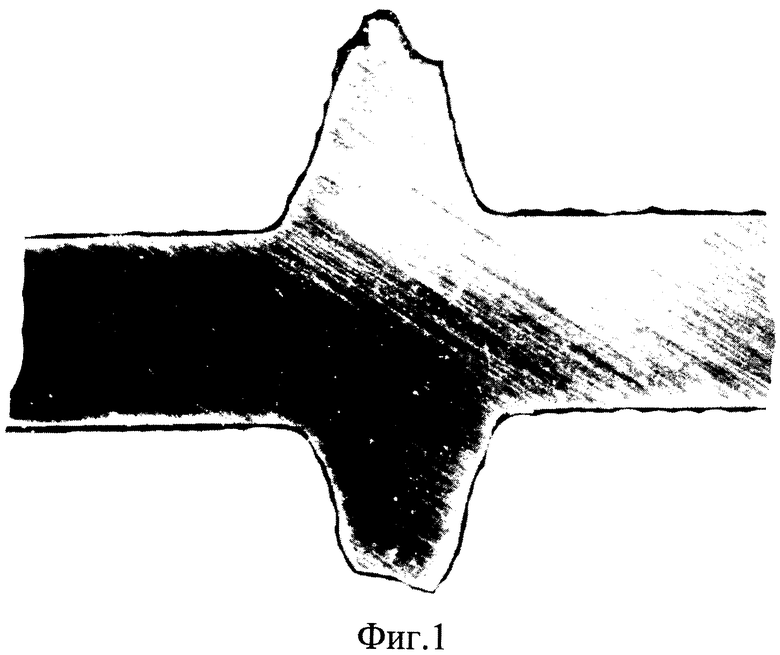

На фиг.1 показано поперечное сечение стыка полос толщиной 3 мм из стали ст.3, сваренного одним из известных способов с удаленными расплавом и спеченным металлом с поверхности полос (масштаб 10:1).

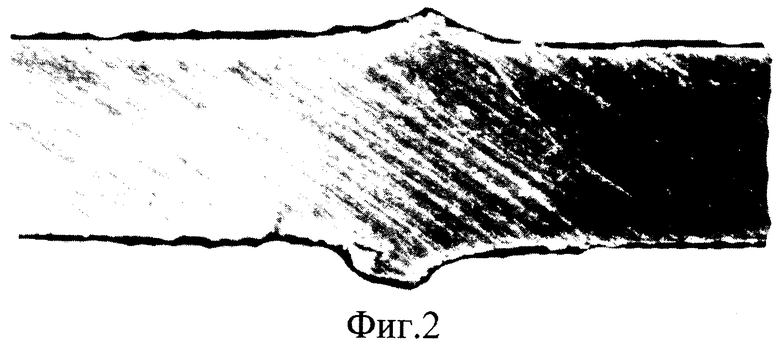

На фиг.2 показано поперечное сечение стыка полос толщиной 3 мм из стали ст.3, сваренного по предлагаемому способу с удаленными расплавом и спеченным металлом с поверхности полос (масштаб 10:1).

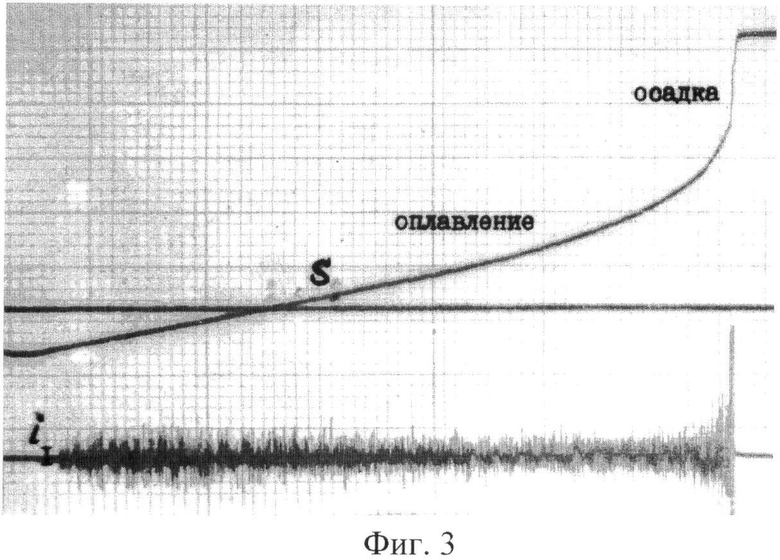

На фиг.3 показаны графики оплавления и осадки S, а также тока i1 при сварке полос толщиной 3 мм по предлагаемому способу.

Заявляемый способ реализуется на стыкосварочных машинах, установленных в непрерывных металлургических агрегатах для соединения задаваемых на переработку рулонов полос. При этом обрезанные концы полос зажимают в губках сварочной машины, к которым подводится через токоподводы от трансформатора вторичное сварочное напряжение. После зажатия полос и включения сварочного трансформатора осуществляют сближение торцов полос по заданному графику и их нагрев при оплавлении, затем после достижения максимальной скорости оплавления включают осадку, выключают сварочное напряжение и формируют стык деформацией торцов.

В качестве примера выполнения можно привести сварку полос оплавлением из стали ст.3 сечением 3×360 мм2, осуществляемую с изменением припусков на оплавление в пределах от 6 до 16 мм, средняя скорость оплавления при этом составляла 1,2... 2,5 мм/с, конечную скорость оплавления изменяли в пределах от 6 до 12 мм/с, припуск на осадку изменяли от 4 до 1 мм, а вторичное напряжение - в пределах от 17 до 22В. Конечное расстояние между электродами после осадки и скорость осадки были постоянными во всех опытах и составляли 11 мм и 120 мм/с. При припуске на оплавление 16 мм, конечной скорости оплавления 10 мм/с, припуске на осадку 1,5 мм и вторичном напряжении 21В качество соединений было стабильно высоким. Сварные образцы при испытании загибом сплющивались на 180° без образования трещин и надрывов в плоскости стыка. Непровары в стыке отмечались при снижении припуска на оплавление до 8 мм и конечной скорости оплавления до 4…5 мм/с. Длительность оплавления в пределах 6…13 с, а величина осадки в диапазоне 4…1,5 мм практически не влияли на качество сварных соединений и только при осадке 1 мм в изломе обнаруживались окислы и незакрытые кратеры, образовавшиеся после взрыва перегретых перемычек металла. Для полос толщиной 3…4 мм наиболее благоприятна осадка на 1,5…2 мм, предупреждающая выход строчек неметаллических включений и расслоя на поверхность полос вблизи стыка и образования надрывов при изгибах полос. Зона термического влияния не превышает при этом 2…3 мм, а зерно в стыке (7 баллов) примерно такое же, как в исходном металле полос.

Экспериментально установлено, что вторичное сварочное напряжение следует выбирать пропорционально сечению свариваемых полос из расчета (0,011-0,014 В) на один квадратный миллиметр площади.

Сварка с использованием предложенного способа из-за малых величин осадки и высокого вторичного напряжения осуществляется при повышенной точности установки полос и при дозировании длительности осадки под током с ограничением ее до 0,1 с.

Таким образом, предложенный способ контактной стыковой сварки полос, обеспечивает технологию получения бездефектного сварного соединения полос в непрерывных агрегатах при минимальных затратах времени на сварку, предупреждает выход строчечных неметаллических включений и расслоя на поверхности полос вблизи стыка и облегчает процесс зачистки грата, так как незначительно высаженный металл стыка, покрыт сверху спеченными частицами вылетающего расплава, а снизу выдавленным из стыка расплавом, которые слабо связаны со стыком и легко отделяются от него. Использование предложенного способа не увеличивает производственного цикла сварки полос, что очень важно для работы непрерывных металлургических агрегатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ ИЗДЕЛИЙ КРУГЛОГО СЕЧЕНИЯ С ПОСЛЕДУЮЩИМ УДАЛЕНИЕМ ГРАТА | 2011 |

|

RU2467848C1 |

| Способ контактной стыковой сварки | 1982 |

|

SU1074683A1 |

| СПОСОБ УДАЛЕНИЯ ГРАТА ПОСЛЕ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ ИЗДЕЛИЙ КРУГЛОГО СЕЧЕНИЯ | 2012 |

|

RU2515864C1 |

| Способ зачистки соединения полос при контактной стыковой сварке оплавлением и устройство для его осуществления | 1985 |

|

SU1276459A1 |

| Способ контактной стыковой сварки оплавлением полос | 1983 |

|

SU1134331A1 |

| СПОСОБ ЗАЧИСТКИ ЭЛЕКТРОДОВ СВАРОЧНОЙ МАШИНЫ ГРАТОСНИМАТЕЛЕМ | 2011 |

|

RU2471598C1 |

| Способ сварки давлением | 1990 |

|

SU1754365A1 |

| Способ контактной стыковой сварки оплавливанием полос | 1987 |

|

SU1523281A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ИЗДЕЛИЙ КРУГЛОГО СЕЧЕНИЯ С ЗАЧИСТКОЙ ГРАТА | 2011 |

|

RU2465109C1 |

| УСТРОЙСТВО ДЛЯ ЗАЧИСТКИ ГРАТА ПОСЛЕ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ ИЗДЕЛИЙ КРУГЛОГО СЕЧЕНИЯ | 2010 |

|

RU2428292C1 |

Изобретение относится к сварочному производству, а именно к способу контактной стыковой сварки оплавлением полос, и может найти использование в трубосварочном производстве. Способ включает нагрев торцов до оплавления полос вторичным сварочным напряжением и формирование стыка деформацией торцов осадкой. Нагрев торцов полос осуществляют при вторичном сварочном напряжении, пропорциональном сечению свариваемых полос, и средней скорости оплавления 1,2…2,5 мм/с. К концу оплавления увеличивают скорость оплавления до максимальной, равной 10…12 мм/с, при плотности тока на торцах, равной 15…20 А/мм2. Формирование сварочного стыка выполняют с осадкой, равной 0,5…0,7 δ, при давлении осадки 40…80 МПа и при длительности осадки под током не более 0,1 с. Превышение высаженного металла в стыке над полосами составляет не более 0,1…0,2 δ, а ширина - не более 0,3 δ, где δ - толщина полос в мм. Техническим результатом заключается в получении бездефектного сварного соединения полос в непрерывных агрегатах при минимальных затратах времени на сварку, предупреждении выхода строчечных неметаллических включений и расслоя на поверхности полос вблизи стыка и облегчении процесса зачистки грата без увеличения производственного цикла сварки. 3 ил.

Способ контактной стыковой сварки оплавлением полос, включающий нагрев торцов до оплавления полос вторичным сварочным напряжением и формирование стыка деформацией торцов осадкой, отличающийся тем, что нагрев торцов полос осуществляют при вторичном сварочном напряжении, пропорциональном сечению свариваемых полос, и при средней скорости оплавления 1,2÷2,5 мм/с, при этом к концу оплавления увеличивают скорость оплавления до максимальной, равной 10÷12 мм/с, при плотности тока на торцах, равной 15÷20 А/мм2, и формирование сварочного стыка выполняют с осадкой, равной 0,5÷0,7 δ, при давлении осадки 40÷80 МПа и при длительности осадки под током не более 0,1 с, причем превышение высаженного металла в стыке над полосами составляет не более 0,1÷0,2 δ, а ширина - не более 0,3 δ, где δ - толщина полос, мм.

| Способ контактной стыковой сварки оплавлением | 1986 |

|

SU1355394A1 |

| SU 1329109 A2, 07.08.1987 | |||

| СПОСОБ СТЫКОВОЙ СВАРКИ СТАЛЬНЫХ ПОЛОС | 2005 |

|

RU2293637C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ПОЛОС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277463C2 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Устройство для ввода информации | 1985 |

|

SU1449983A1 |

| Способ грануляции флюса | 1972 |

|

SU492368A1 |

Авторы

Даты

2009-12-27—Публикация

2008-07-09—Подача