Изобретение относится к области химической технологии, в частности к технологии получения каустической соды.

Известен способ концентрирования электролитических щелоков до-концентрации 42 - 50% путем двухстадийного упаривания в четырехкорпусной выпарной установке. На первой стадии электролитические щелока выпаривают до концентрации 21-23% по NaOH и отводят с первой стадии при IIS-122 С на доупаривание самоиспарением до концентрации 25-26% NaOH. Затем щелока осветляют и направляют на доупаривание до концентрации 42-50% по NaOH на вторую стадию в четвертый корпус выпарной установки, обогреваемый вто- . ричным паром третьего корпуса 1.

Недостатками этого способа являются повышенный расход греющего пара и возникновение гидроударов, приводящих к нарущению режима работы установки.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ концентрирования электролитических щелоков до концентрации щелочи, равной 42-50%, в четырехкорпусной выпарной установке с предварительным нагревом исходных электролитических щелоков. Исходные электролитические щелока, имеющие температуру 60-65°С, последовательно нагревают сначала в трех подогревателях-конденсаторах вторичным паром трех последовательно расположенных самоиспарителей, соответственно, до температуру 93°, 108° и 125°С. В четвертом подогревателе щелока подогревают до 130°С конденсатом греющего пара второго корпуса выпарной установки. Окончательный нагрев щелоков осуществляется в пятом подогревателе греющим паром до 165°С, температуры кипения раствора в первом выпарном аппарате. Упаривапие электролитических щелоков осуществляют в установке смешанного тока, т. е. после первого корпуса щелока с концентрацией 13,6% предварительно охлаждают в трех последовательно расположенных самоиспарителях, направляют в третий по пару корпус установки, затем в четвертый. Окончательную упарку осуществляют во втором корпусе и вакуум-испарителе 2.

Недостатками известного способа являются сложная технологическая схема, требующая большого количества оборудования, большие потери тепла, возникновение гидроударов в аппарате и повышенный расход греющего пара (на 1 т 100%-ного едкого натра приходится 2,38 т пара).

Целью изобретения является снижение расхода греющего пара при одновременном упрощении способа и исключении гидроударов в аппарате.

Поставленная цель достигается те.м, что согласно способу концентрирования электролитических щелоков, включающему предварительный многоступенчатый нагрев исходных щелоков вторичными теплоносителями и упаривание щелоков в четырехкерпусной установке до концентрации щелочи, равной 42-50%, предварительный нагрев исходных щелоков ведут в четыре ступени: на первой ступени до 75-85°С конденсатом вторичного пара, выходящим из последнего корпуса, на второй - до 115-125°С

экстрапаром второго корпуса, на третьей

до 130-135°С конденсатом греющего пара первого корпуса и на четвертой ступени до 140-150°С раствором щелочи, упаренным в первом корпусе установки.

- Такой предварительный нагрев исходных электролитических щелоков позволяет снизить расход греющего пара за счет использования для нагрева до температуры вторичных по отношению к греющему пару теплоносителей при одновременном упрощении способа и сокращении количества оборудования для его осуществления.

Способ позволяет также исключить гилроудары при подаче упаренного раствора во второй корпус за счет охлаждения .указанного раствора до 145-155°С.

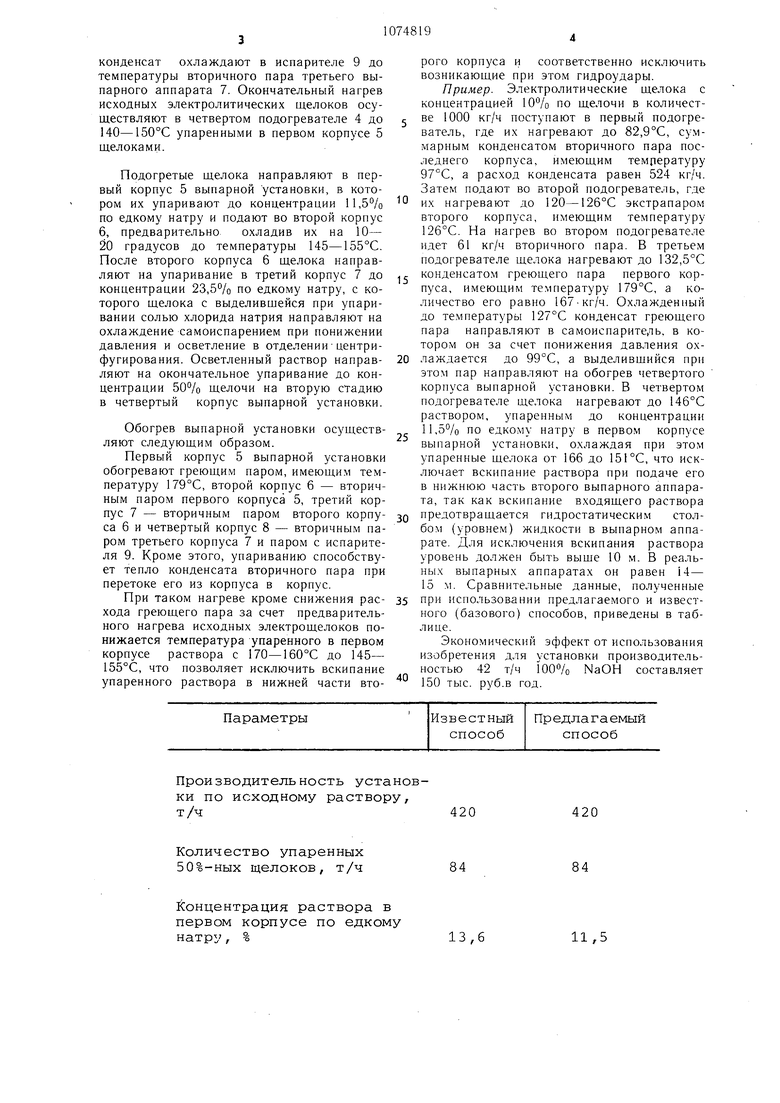

На чертеже изображена технологическая схема установки для осуществления способа.

Установка состоит из системы подогревателей 1-4, четырехкорпусной црямоточной двухстадийной по выводу кристаллов соли выпарной установки с выпарными аппаратами 5-8 и испарителя конденсата греющего пара 9.

Процесс концентрирования электролитических щелоков осуществляют следующим образом.

Исходные электролитические щелока подают в подогреватель 1, обогреваемый суммарным конденсатом вторичного пара, с последнего корпуса выпарной установки, т. е. суммарным конденсатом с выпарного аппарата 6, который перетекает в греющую камеру выпарного аппарата 7, отдает свое тепло па дополнительное выпаривание, и уже вместе с конденсатом выпарного аппарата 7 5 перетекает в греющую ка.меру вь парного аппарата 8, в которой указанные теплоносители отдают свое тепло на дополнительное выпаривание, и совместно с конденсатом вторичного пара выпарного аппарата 7 и пара с самоиспарителя 9 подаются в по0 догреватель, в котором исходные электролитические щелока, нагревают до температуры 75-85°С. После первого подогревателя исходные щелока направляют во второй подогреватель 2 и нагревают их до 115- 125°С экстрапаром второго корпуса 6. После этого их нагревают в подогревателе 3 до 130-135°С, обогреваемым конденсатом греющего пара первого корпуса 5, затем конденсат охлаждают в испарителе 9 до температуры вторичного пара третьего выпарного аппарата 7. Окончательный нагрев исходных электролитических щелоков осуществляют в четвертом подогревателе 4 до 140-150°С упаренными в первом корпусе 5 щелоками. Подогретые щелока направляют в первый корпус 5 выпарной установки, в котором их упаривают до концентрации 11,5% по едкому натру и подают во второй корпус 6, предварительно охладив их на 10- 20 градусов до температуры 145-155°С. После второго корпуса 6 щелока направляют на упаривание в третий корпус 7 до концентрации 23,5% по едкому натру, с которого щелока с выделивщейся при упаривании солью хлорида натрия направляют на охлаждение самоиспарением при понижении давления и осветление в отделении-центрифугирования. Осветленный раствор направляют на окончательное упаривание до концентрации 50% щелочи на вторую стадию в четвертый корпус выпарной установки. Обогрев выпарной установки осуществляют следующим образом. Первый корпус 5 выпарной установки обогревают греющим паром, имеющим температуру 179°С, второй корпус 6 - вторичным паром первого корпуса 5, третий корпус 7 - вторичным паром второго корпуса 6 и четвертый корпус 8 - вторичным паром третьего корпуса 7 и паром с испарителя 9. Кроме этого, упариванию способствует тепло конденсата вторичного пара при перетоке его из корпуса в корпус. При таком нагреве кроме снижения расхода греющего пара за счет предварительного нагрева исходных электрощелоков понижается температура упаренного в первом корпусе раствора с 170-160°С до 145- 155°С, что позволяет исключить вскипание упаренного раствора в нижней части второго корпуса и соответственно исключить возникающие при этом гидроудары. Пример. Электролитические щелока с концентрацией 10% по щелочи в количестве 1000 кг/ч поступают в первый подогреватель, где их нагревают до 82,9°С, суммарным конденсатом вторичного пара последнего корпуса, имеющим температуру 97°С, а расход конденсата равен 524 кг/ч. Затем подают во второй подогреватель, где их нагревают до 120-126°С экстрапаром второго корпуса, имеющим температуру 126°С. На нагрев во втором подогревателе идет 61 кг/ч вторичного пара. В третьем подогревателе щелока нагревают до 132,5°С конденсатом греющего пара первого корпуса, имеющим температуру 179°С, а количество его равно 167-кг/ч. Охлажденный до температуры 127°С конденсат греющего пара направляют в самоиспаритель, в котором он за счет понижения давления охлаждается до 99°С, а выделивщийся при этом пар направляют на обогрев четвертого корпуса выпарной установки. В четвертом подогревателе щелока нагревают до 146°С раствором, упаренным до концентрации 11,5% по едкому натру в первом корпусе выпарной установки, охлаждая при этом упаренные щелока от 166 до 151°С, что исключает вскипание раствора при подаче его в нижнюю часть второго выпарного аппарата, так как вскипание входящего раствора предотвращается гидростатическим столбом (уровнем) жидкости в выпарном аппарате. Для исключения вскипания раствора уровень должен быть выще ГО м. В реальных выпарных аппаратах он равен 14 - 15 м. Сравнительные данные, полученные при использовании предлагаемого и известного (базового) способов, приведены в таблице. Экономический эффект от использования изобретения для установки производительностью 42 т/ч 100% NaOH составляет 150 тыс. руб.в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ концентрирования отработанного щелока целлюлозного производства | 1982 |

|

SU1142557A1 |

| СПОСОБ УПАРИВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092215C1 |

| Способ концентрирования электролитических щелоков | 1982 |

|

SU1139702A1 |

| МНОГОКОРПУСНАЯ ПРОТИВОТОЧНАЯ ВЫПАРНАЯ УСТАНОВКА ДЛЯ КОНЦЕНТРИРОВАНИЯ АЛЮМИНАТНОГО РАСТВОРА | 2002 |

|

RU2229323C1 |

| Способ концентрирования электролитических щелоков | 1980 |

|

SU1006373A1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТА | 1998 |

|

RU2158222C2 |

| Способ концентрирования биоокисленной последрожжевой бражки | 1980 |

|

SU962311A1 |

| Способ концентрирования электролитических щелоков | 1977 |

|

SU716978A1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ И МНОГОКОРПУСНАЯ ВЫПАРНАЯ БАТАРЕЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2248236C2 |

| СПОСОБ УПАРИВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ | 2014 |

|

RU2572143C1 |

СПОСОБ КОНЦЕНТРИРОВАНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ ЩЕЛОКОВ, включающий предварительный многоступенчатый нагрев исходных щелоков V 9 Конденсат на { вторичными теплоносителями и упаривание щелоков в четырехкорпусной установке до концентрации щелочи, равной 42-50%, отличающийся тем, что, с целью снижения расхода греющего пара при одновременном упрощении способа и исключении гидроударов в аппарате, предварительный нагрев исходных щелоков ведут в четыре ступени: на первой, ступени до 75-85°С конденсатом вторичного пара, выходящим из последнего корпуса, на второй - до 115- 125°С экстрапаром второго корпуса, на третьей - до 130-135°С конденсатом греющего пара первого корпуса и на четвертой ступени до 140-150°С раствором щелочи, упаренным в первом корпусе установки. /г - насосу

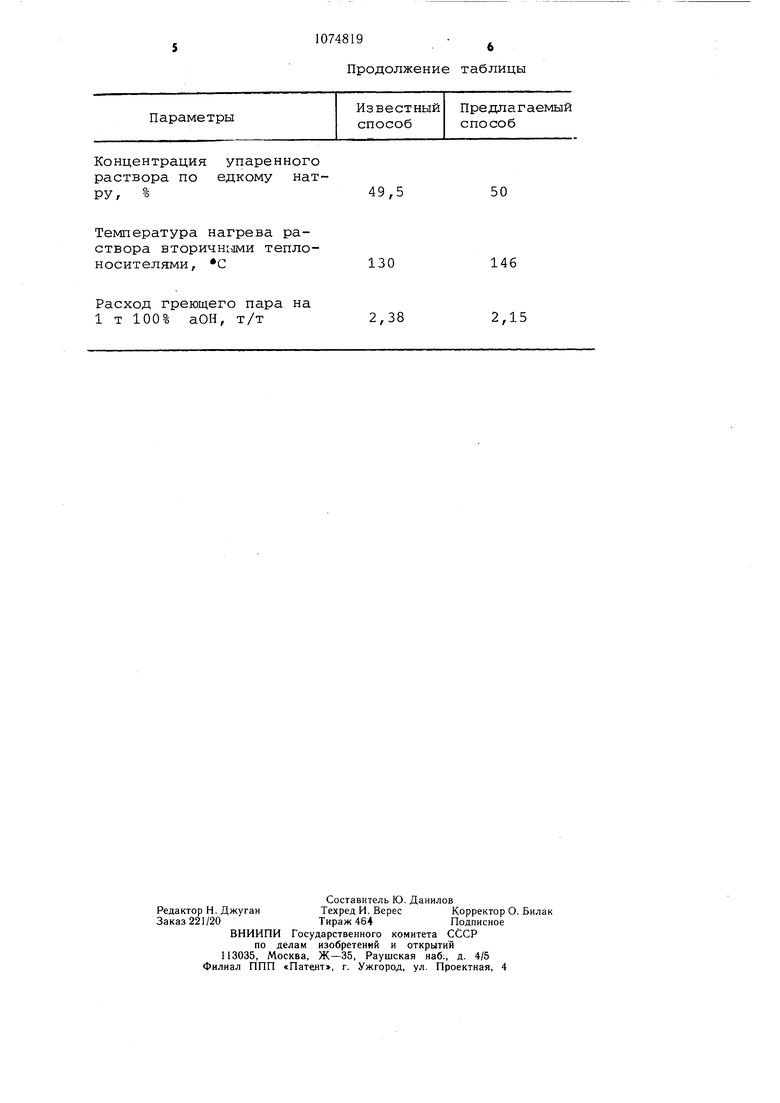

Производительность установки по исходному раствору, т/ч

Количество упаренных 50%-ных щелоков, т/ч

1 онцентрация раствора в первом корпусе по едкому натру, %

420

420

84

84

11,5

13,6

Концентрация упаренного раствора по едкому натру, %

Температура нагрева раствора вторичнгоми теплоносителями, с

Расход греющего пара на

1 т 100% аОН, т/т

о

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ концентрирования электролитических щелоков | 1977 |

|

SU716978A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3332470, кл | |||

| Катодное реле | 1918 |

|

SU159A1 |

Авторы

Даты

1984-02-23—Публикация

1981-03-13—Подача