Изобретение относится к средствам для удаления молочного камня, образующегося на металлической поверхности теплообменного оборудования при тепловой обработке молока в молочной промыи1ленности.

Известен способ, согласно которому в молочной промышленности очистку металлических поверхностей теплообменных аппаратов от отложений молочного камня ведут последо вательно в два этапа продолжительностью по 30-40 мин каждый с помощью водных растворов щелочи {О,8-1,0%-ный раствор гидроксида натрия при 10-80°С} и кислоты (0,30,5%-ный раствор азотной или сульфаминовой кислоты при 65-70°с1.Общая продолжительность очистки,мойки и дезинфекции аппаратов составляет 1,5-2 ч. При тепловой обработке молока на поверхности теплообменной аппаратуры образуются два вида загрязнений: молочный камень (застарелый молочный камень) и молочный пригар (свежий молочный камень) Cl.

На практике удаление молочного камня представляет собой значительные трудности.

Однако удаление молочного камня с помощью растворов кислот и щелочей не приводит к полному растворению молочного камня и вызывает н.еобхолимость периодической разборки аппаратов для удаления оставшегося камня вручную с помощью щеток и ершей.

Таким образом, указанный способ удаления молочного камня достаточн длителен, проводится в две стадии, связан с применением опасных в обрщении, кислот и щелочей и не всегда приводит к полной очистке оборудования от молочного камня.

Известен также ряд композиций на основе фосфорной кислоты и мочевины с добавлением лактата кальция борной кислоты и. неионогенного ПАВ лактата кальция и алкилбензилтриметиламмоний хлорида 2,

Известно также моющее, дезинфицирующее средство з, содержащее, мае.%:

Полибензилпиридинийхлорид5-40

Синтанол ДС-10 0,5-5,0 Сульфат натрия 9,5-15,0 Сульфаминовая кислота или ее смесь с виннокаменной кислотой До 100 Водные растворы приведенных кислотных композиций не растворяют полностью молочный камень за один цикл мойки и .поэтому они не имеют существенных преимуществ перед обычной мойкой оборудования водными растворами индивидуальных кислот и

щелочей. Кроме того, эти композиции содержат дорогостоящие (лактат кальция, фосфорная и Сульфаминовая кислоты) и относительно дефицитные и дорогие компоненты (алкилбензилтриметиламмонийхлорид).

Наиболее близким к предлагаемому по технической сущности и достигаемым результатам является моюще-дезинфицирующее средство РМК-СК-2 для очистки молочного оборудования, содержащее, мае.%: Синтанол ДС-10 (полизтиленгликолевый эфир синтетических жирных спир 10 1в

1,5-2,5 тов фракции Сульфонол (алкилбензолсульфонат натрия)

1,0-1,5 3-5

Нитрат натрия Моноперсульфат калия

3-5 или аммония

1-11,5 Хлористый аммоний Сульфаминовая кислоДо 100 та

Известный состав получают путем смешения полиэтиленгликолевого эфира синтетических жирных спиртов фракции , алкилбензолсульфоната натрия, сульфаминовой кислоты, ингибитора коррозии - нитрата натрия, хлористого аммония и моноперсульфата- калия или аммония 4 .

Однако известный состав имеет недостаточно высокую моющую способность. Кроме того, он содержит в своем составе относительно дорогостоящие и дефицитные компоненты- сульфаминовую кислоту и моноперсульфат калия или аммония. Кроме того, сульфаминовая кислота при 70-100 С способна разлагаться на серную кислоту и аммиак.Образование серной кислоты может способствовать образованию осадка сульфата кальция - трудноудаляемому виду загрязнений.

Недостатком приведенного способа получения моюще-дезинфецирующего средства является то, что последовательность смешения компонентов по известному способу не имеет значения и поэтому в ряде случаев получают средство недостаточно высокого качества.

Целью изобретения является повышение моющей способности средства.

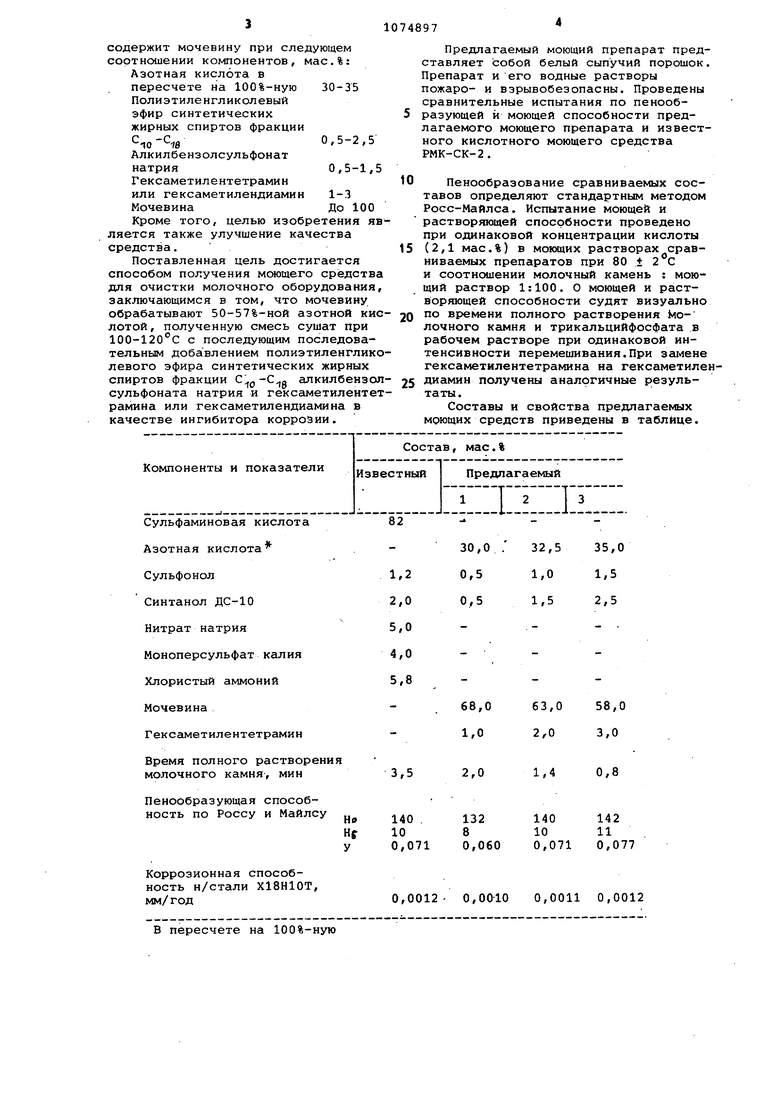

Поставленная цель достигается тем, что моющее средство для очистки молочного оборудования содержащее полиэтиленгликолевый эфир синтетических жирных спиртов фракции 0 алкилбензолсульфонат натрия, кислоту и ингибитор коррозии, содержит в качестве кислоты азотную кислоту, в качестве ингибитора коррозии - гексаметилентетрамин или 5 гексаметилендиамин и дополнительно содержит мочевину при следующем соотношении компонентов, мас.%: Азотная кислота в пересчете на 100%-ную 30-35 Полиэтиленгликолевый эфир синтетических жирных спиртов фракции 0,5-2,5 г -Г -10 Чв Алкилбензолсульфонат 0,5-1 натрия Гексаметилентетрамин или гексаметилендиамин 1-3 МочевинаДо 100 Кроме того, целью изобретения я ляется также улучшение качества средства. Поставленная цель достигается способом получения моющего средств для очистки молочного оборудования заключающимся в том, что мочевину обрабатывают 50-57%-ной азотной ки лотой, полученную смесь сушат при 100-120с с последующим последовательным добавлением полиэтиленглик левого эфира синтетических жирных спиртов фракции с;,, алкилбензо сульфоната натрия и гексаметилент рамина или гексаметилендиамина в качестве ингибитора коррозии. Предлагаемый моющий препарат представляет собой белый сыпучий порошок. Препарат и его водные растворы пожаро- и взрывобезопасны. Проведены сравнительные испытания по пенообразующей и моющей способности предлагаемого моющего препарата и известного кислотного моющего средства РМК-СК-2, Пенообразование сравниваемых составов определяют стандартным методом Росс-Майлса. Испытание моющей и растворяющей способности проведено при одинаковой концентрации кислоты (2,1 мас.%) в моющих растворах сравниваемых препаратов при 80 + 2 С и соотношении молочный камень : моющий раствор 1:100. О моющей и растворяющей способности судят визуально по времени полного растворения kioлочного камня и трикальцийфосфата .в рабочем растворе при одинаковой интенсивности перемешивания.При замене гексаметилентетрамина на гексаметилендиамин получены аналогичные результаты. Составы и свойства предлагаемых моющих средств приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Моюще-дезинфицирующее средство "РМК-СК-2" для очистки молочного оборудования | 1980 |

|

SU950759A1 |

| ХИМИЧЕСКОЕ СРЕДСТВО ДЛЯ ОЧИСТКИ ПОВЕРХНОСТЕЙ ОТ МИНЕРАЛЬНЫХ ОТЛОЖЕНИЙ РАЗЛИЧНОГО ПРОИСХОЖДЕНИЯ | 1999 |

|

RU2160307C1 |

| КИСЛОТНОЕ ОЧИЩАЮЩЕЕ СРЕДСТВО | 2012 |

|

RU2499084C1 |

| Моющее средство "РМП-1" для очистки молочного оборудования | 1980 |

|

SU950758A1 |

| СИНТЕТИЧЕСКОЕ МОЮЩЕЕ СРЕДСТВО "БИОЛАН" | 2007 |

|

RU2354684C1 |

| СИНТЕТИЧЕСКОЕ МОЮЩЕЕ СРЕДСТВО "АОС" | 2007 |

|

RU2354685C2 |

| СИНТЕТИЧЕСКОЕ МОЮЩЕЕ СРЕДСТВО ДЛЯ СТИРКИ БЕЛЬЯ | 2004 |

|

RU2268293C1 |

| СИНТЕТИЧЕСКОЕ МОЮЩЕЕ СРЕДСТВО ДЛЯ СТИРКИ ДЕТСКОГО БЕЛЬЯ | 2003 |

|

RU2230104C1 |

| МОЮЩЕЕ И ОЧИЩАЮЩЕЕ СРЕДСТВО | 1969 |

|

SU234959A1 |

| МОЮЩЕ-ДЕЗИНФИЦИРУЮЩЕЕ СРЕДСТВО "ТИГМА-К" | 2002 |

|

RU2217487C1 |

1. Моющее средство для очистки молочного оборудования, содержащее полиэтиленгликолевый эфир синтетических жирных спиртов фракций С - -C,g, алкилбензолсульфонат натрия, кислоту и ингибитор коррозии, отличающееся тем, что, с целью повышения моющей способности средства, оно содержит в качестве кислоты азотную кислоту, в качестве ингибитора коррозии - гексаметилентетрс1мин или гексаметилендиамин и дополнительно содержит мочевину при следующем соотношении компонентов, мас.%: Азотная кислота в пересчете на 100%-ную30-35 Полиэтиленгликолевый эфир синтетических жирных спиртов фракции C,ifl -С.з . 0,5-2,5 Алкилбензосульфонат натрия 0,5-1,5 Гексаметилентетрамин или гексаметилендиамин 1-3 МочевинаДо 100 i 2. Способ получения моющего средства для очистки молочного оборудо(Л вания с использованием смешения компонентов средства, включающих полиэтиленгликолевый эфир синтетических жирных спиртов фракции C( алкилбензолсульфонат натрия, кислоту и ингибитор коррозии, о тличающийся тем, что, с целью улучшения качества средства, мочевину обрабатывают 50-57%-ной азотной кислотой, полученную смесь сушат при 100-120°С с последующим последовательным добавлением полиэти4 ленгликолевого .эфира синтетических жирных спиртов фракции ffl 00 алкилбензолсульфоната натрия и гексо саметилендиамина в качестве ингибитора коррозии. -vl

Сульфаминовая кислота Азотная кислота Сульфонол Синтанол ДС-10 Нитрат натрия Моноперсульфат калия Хлористый аммоний Мочевина Гексаметилентетрамин

Время полного растворе молочного камня, мин

Пенообразующая способность по Россу и Майлс

Коррозионная способность н/стали Х18Н10Т, мм/год

В пересчете на 100%-ную

30,0 ; 32,5 35,0 0,5 1,0 1,5 0,5 1,5 2,5

68,0 63,0 58,0 1,0 2,0 3,0

2,0 1,4 0,8

3,5

140 132 140 142 10 8 10 11 0,071 0,060 0,071 0,077

0,0012- 0,00-10 0,0011 0,0012

Пример 1. Берут 680 г сухо мочевины и постепенно добавляют 600 г 50%-ной азотной кислоты при перемешивании в течение 30 мин. При этом температура смеси поднимается до 60-80 С. Для удаления излишней воды смесь при перемешивании нагревают до и выдерживают в течение 5 ч. После подсушки смеси в нее добавляют последовательно смесь ПАВ (10 г) и гексаметилентетрамина(10 г и получают 1000 г препарата РМК-АК-1.

Пример 2. Берут 580 г мочевины и постепенно добавляют 615 г 57%-ной азотной кислоты при перемешИ:Вании в течение 30 мин. Для удаления воды смесь прогревают при в течение 3 ч при перемешива:нии. После подсушки смеси в нее добавляют последовательно смесь ПАВ (40 г) и гексаметилентетрамин (30 г и после тщательного перемешивания получают примерно 1000 г препарата РМК-АК-1.

Указанные интервалы температуры сушки смеси кислоты и мочевины объясняются тем, что ниже 100°С смесь сохнет более 20-30 ч, а при температуре выше она способна расплавиться, потерять сыпучесть и разложиться.

Для сравнения предлагаемый состав получаиот известным способом / без соблюдения последовательности смешения.

Пример 3. Берут 570 г 57%-ной азотной кислоты и постепенно добавляют 630 г мочевины. При этом с самого начала смесь расслаивается на два слоя: нижний смесь мЬчевины и азотной кислоты, верхний - раствор азотной кислоты. Прибавление к этому раствору смеси ПАВ (10 г сульфонола и 15 г ДС-10) приводит к полному разрушению их и почернению продукта. Дальнейшее добавление гексаметилентетрамина (20 г) положения не меняет - смесь компонентов представляет собой расслаивающуюся композицию, которая не подтверждает свойств PMK-AK-l, представленных в табл.1

Пример 4. Берут 570 г 57%-ной азотной кислоты и постепенно добавляют сначала 10 г сульфонола, при этом азотная кислота полностью разрушает сульфонол. Добавление затем 15 г синтанола ДС-10 в раствор азотной кислоты также

приводит к его разрушению. В отдельных случаях добавление ПАВ к азотной кислоте приводит к столь бурной реакции, что масса выбрасывается из реакционного аппарата.

Последующее добавление мочевины и гексаметиленгетрамина также не позволяет получить порошкообразный npenapeiT с заданными (в табл.1) свойствами.

Таким образом, только предлагаемый способ приготовления РМК-АК-1 позволяет получить порошкообразный препарат с указанными (в табл.1) свойствами. Другая последовательность смешения приводит к разрушению других компонентов средства за счет окисляющего и расщепляющего действия раствора азотной кислоты.

Постепенная подача раствора азотной кислоты на сухую мочевину при определенных соотношениях при перемешивании приводит к образован комплекса мочевины с азотной кислотой, за счет чего удается устранить разрушительное действие 57%-н азотной кислоты на другие компоненты средства и получить порошкообразное средс во на существующем оборудовании по производству порошкообразных технических моющих средств.

Азотную кислоту целесообразно использовать в концентрации 5057%. Более низкие концентрации азотной кислоты приводят к повышенной влажности порошка, вызывают необходимость долгой выпарки воды и его сушки, что нецелесообразно.

Таким образом, приведенные данные показывают, что препарат РМК-АК-1 превосходит известное средство по времени растворения (моющей способности) примерно в 2 раза, сопоставим по пенообразующей и коррозионной способности, дешевле известного примерно в 2 раза.

Низкая пенообразующаяся и высокая растворяющая способность препарата при хорошей моющей способности позволяет применять его растворы не только для удаления молочного камня в молочной промышленности, но также для растворения накипи в теплообменниках ТЭУ и т.д.

Способ получения препарата позволяет , исходя из представленных данных, улучшить качество средства

Авторы

Даты

1984-02-23—Публикация

1982-08-27—Подача