а в секторном делителе пара соседних поворотных стенок снабжена гайками, имеющими разнонаправленную резьбу и соединенных с приводом при помощи стяжного винта.

4. Устройство для обработки проб сыпучих материалов, содержащее приемник исходных проб сыпучего материала,, многоярусный желобковый сокртитель, мерный бункер с конусным затвором, датчик уровня заполнения мерного бункера, секторный делитель с поворотными стенками пробозаборных окон с их общим приводом и блок управления, о т л и ч а ющ е е с я тем, что, приемник исходных проб сыпучего материала снабжен датчиком массы, который че.рез блок управления связан с приводми многоярусного желобкового сократителя, датчик уровня заполнения меного бункера выполнен лотовым, лот которого с помощью гибкой тяги связан со шкивом прийода поворотных стенок секторного делителя, блок управления включает дешифратор, секторный делитель снабжен электромагнитом, установленными с возможностью их взаимодействия с поворотными стенками , а привод поворотных стенок векторного делителя снабжен путевым датчиком, который через дешифратор блока управления электрически связан с электромагнитами.

5. Устройство по п.4, отличающееся тем, что одна из поворотных стенок секторного делителя размещена между двумя электромагнитами, один из которых закреплен на корпусе секторного делителя, а другой - на планке с возможностью осевого перемещения относительно корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отбора пробы при бурении | 1977 |

|

SU791964A1 |

| Пылеулавливающая установка для сухого бурения скважин | 1978 |

|

SU724713A1 |

| Установка для отбора пробы при бурении | 1978 |

|

SU827769A1 |

| Устройство для возведения верхних элементов постоянной крепи | 1978 |

|

SU750089A1 |

| Бункер для накопления и выдачи стержнеобразных изделий | 1982 |

|

SU1121187A1 |

| ИЙП БИЗЛИЭТЕНА | 1971 |

|

SU299415A1 |

| Устройство для отбора и дозирования усредненной пробы сыпучего материала | 1977 |

|

SU696337A1 |

| Загрузочное устройство | 1988 |

|

SU1678572A2 |

| Устройство для подачи и дозирования флюса | 1977 |

|

SU653057A1 |

| Автомат для сортировки стержней, покрытых магнитной пленкой | 1972 |

|

SU519232A1 |

1

Изобретение относится к устройствам для подготовки проб сыпучих материалов к анализу и может быть использовано для оснащения аналитических служб геолого-разведочных и горно-рудных предприятий.

Известно устройство для отбора проб сыпучих материалов, содержащее приемный бункер и конусный пробосократитель Ul3.

Недостатком устройства является нестабильность объема получаемой прбы ввиду колебаний насыпного веса сыпучего материала.

Наиболее близким к изобретению является устройство для отбора пробы при бурении, содержащее приемник исходных проб сыпучего материал многоярусный желобковый сократитель с приводом, мерный бункер с конусны затвором, датчик уровня заполнения медного бункера, секторный делитель с поворотными стенками пробозаборных окон с их общим приводом и блок управления устройством 2.

Недостатками известного устройства являются низкая производительность пробообработки, низкая надежность стабилизации объема конечной пробы и низкая точность сокращения.

Цель изобретения - повышение производительности пробообработки и надежности стабилизации объема конечной пробы и точности сокращения.

Указанная цель достигается тем, что в устройстве, содержащем приемник проб сыпучего материала, многоярусный желобковый сократитель

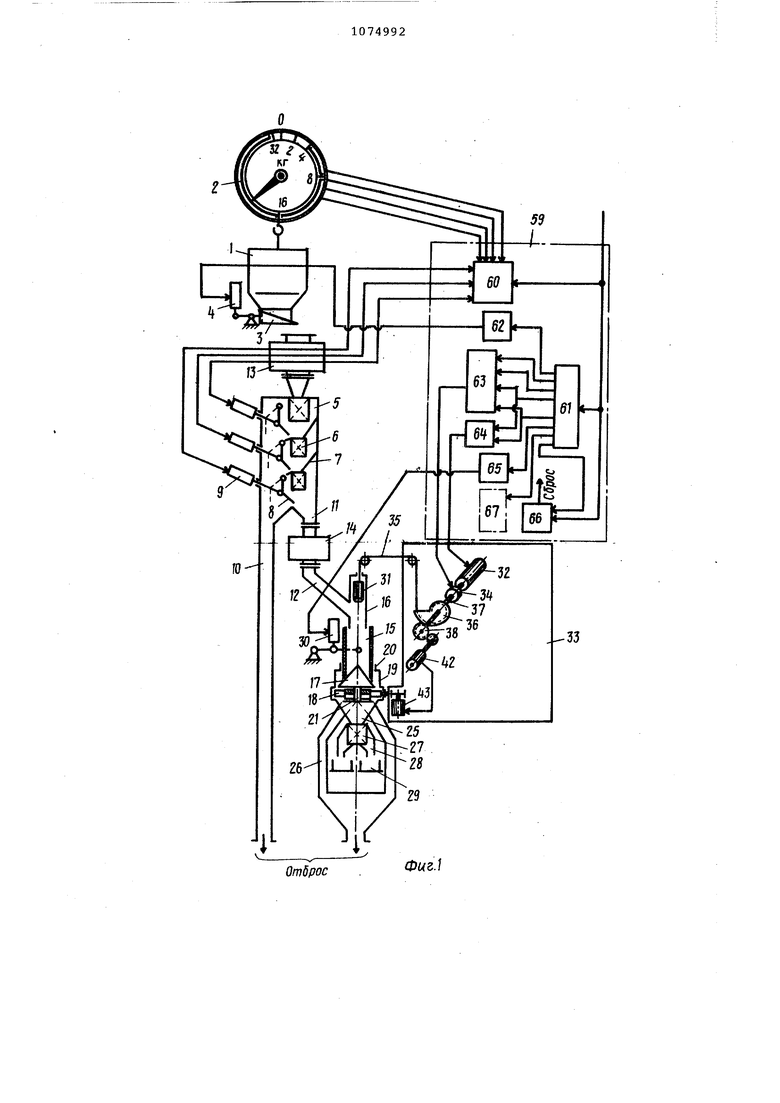

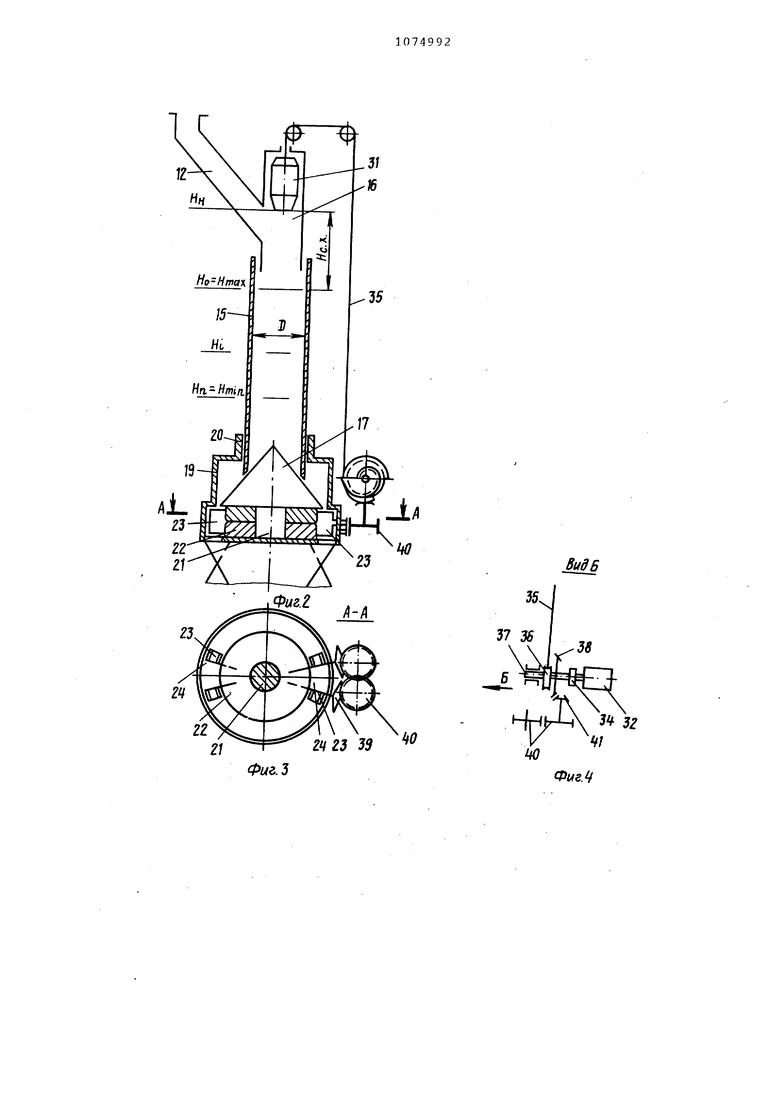

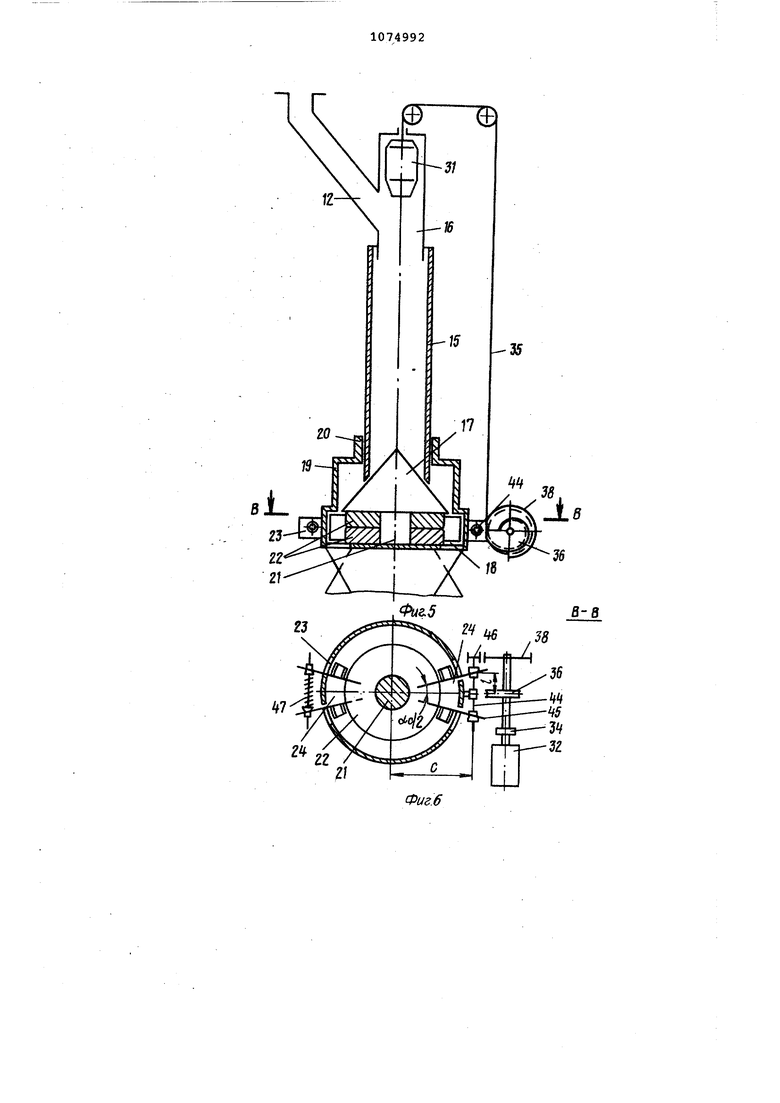

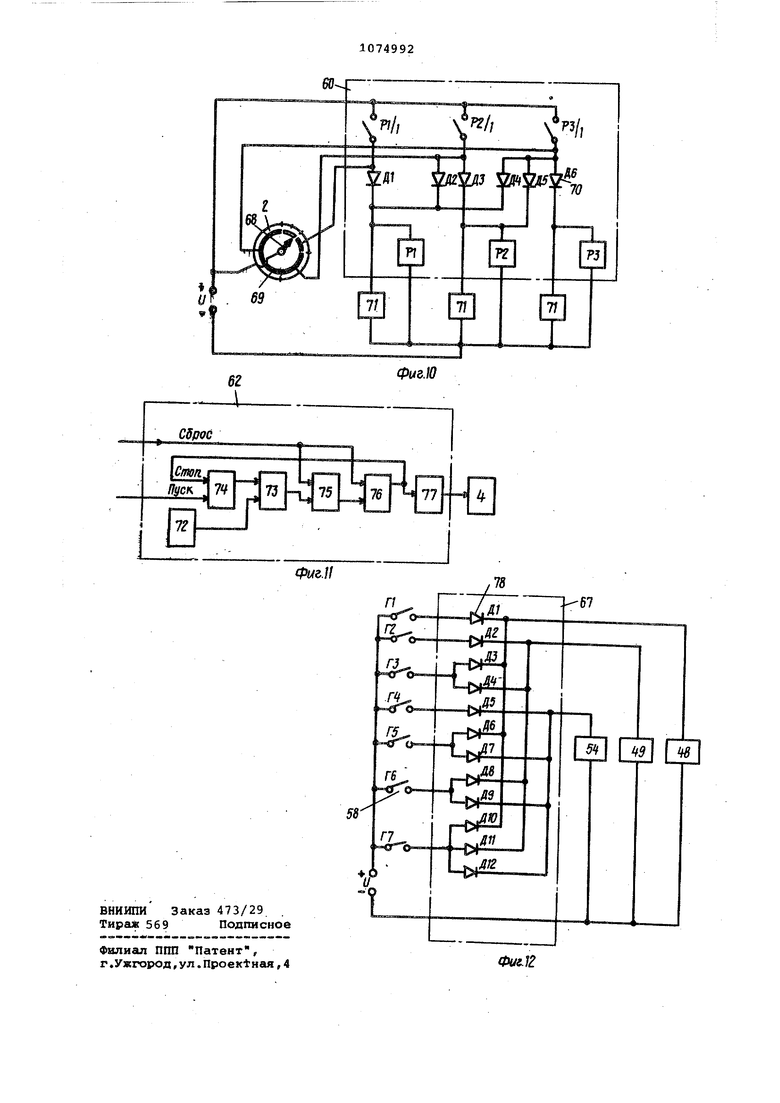

с приводом, мерный бункер с конусным затвором, датчик уровня заполнения мерного бункера, секторный дешитель с поворотными стенками про5 бозаборных окон с их общим приводом и блок управления устройства, приемник исходных проб сыпучего материала снабжен датчиком массы, который через блок управления связан с приво Р) дом многоярусного желобкового сократителя, а датчик уровня заполнения мерного бункера выполнен лотовым, лот которого с помощью гибкой тяги связан с фигурным шкивом привода поворотных стенок секторного дели15теля.

Причем фигурный шкив привода поворотных стенок секторного делителя выполнен по спирали, описываемо уравнениями

20

R

&oL..

-(

25

где R - радиус-вектор точек поверхности шкива/ угол поворота шкива для двух последовательных

положений лота Н - и Н

передаточное отношение редуктора,

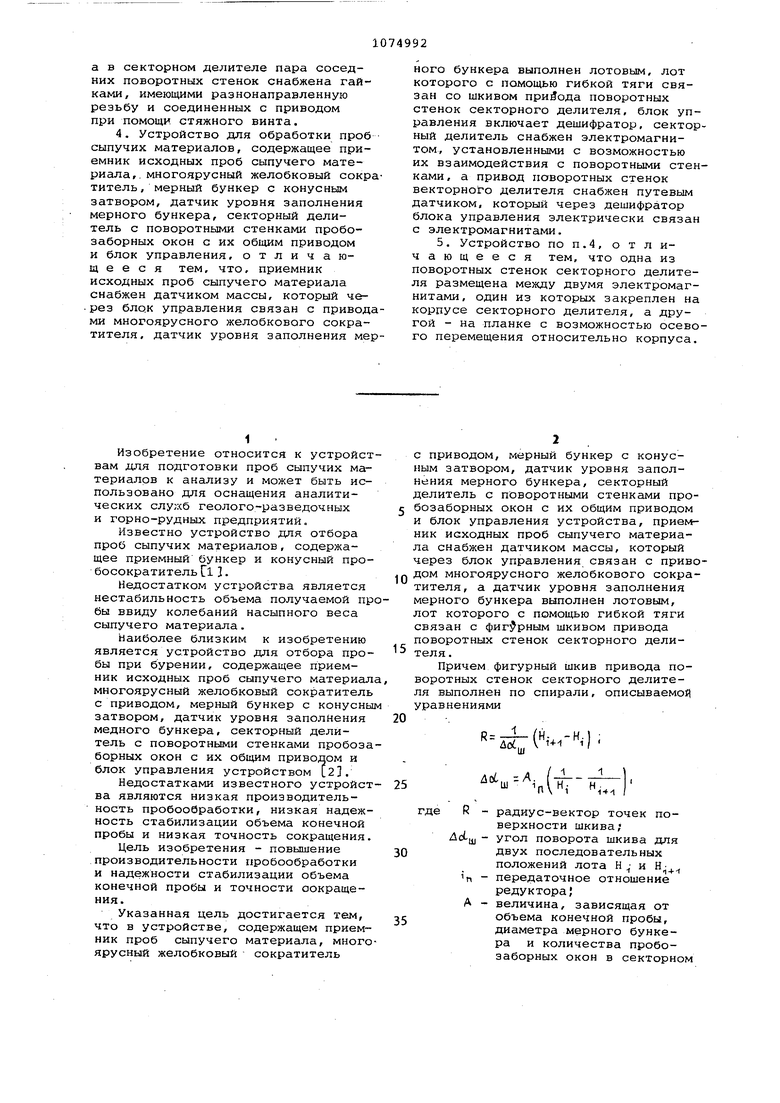

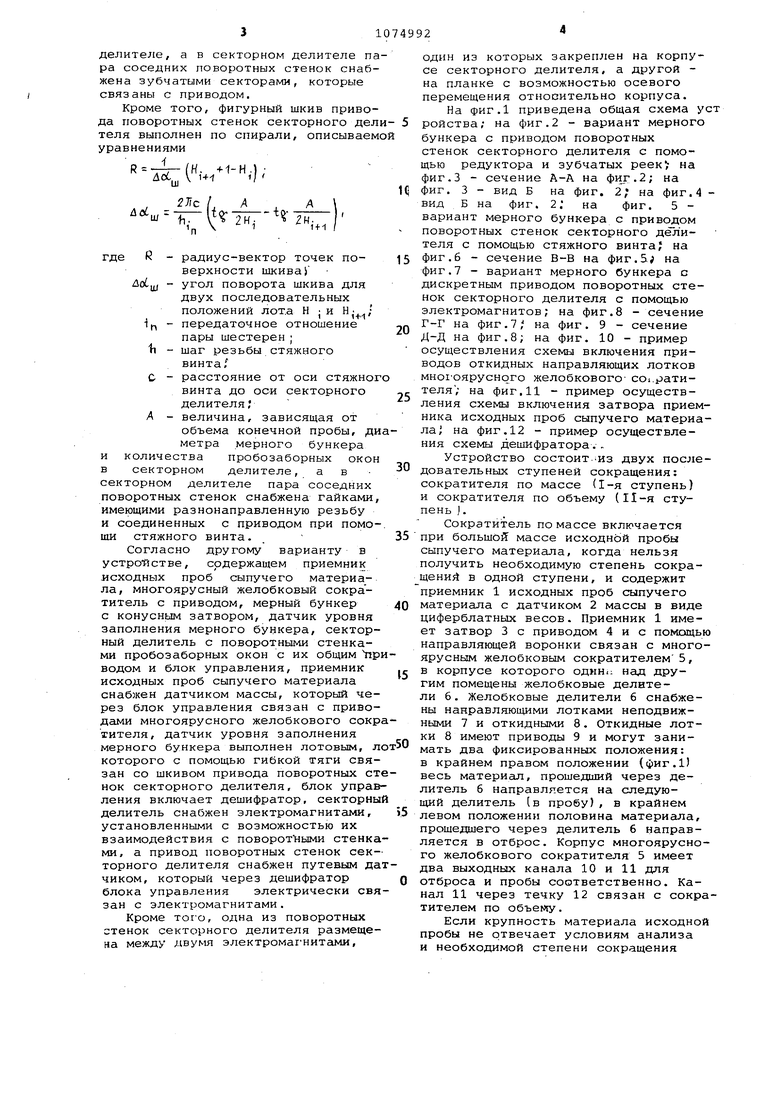

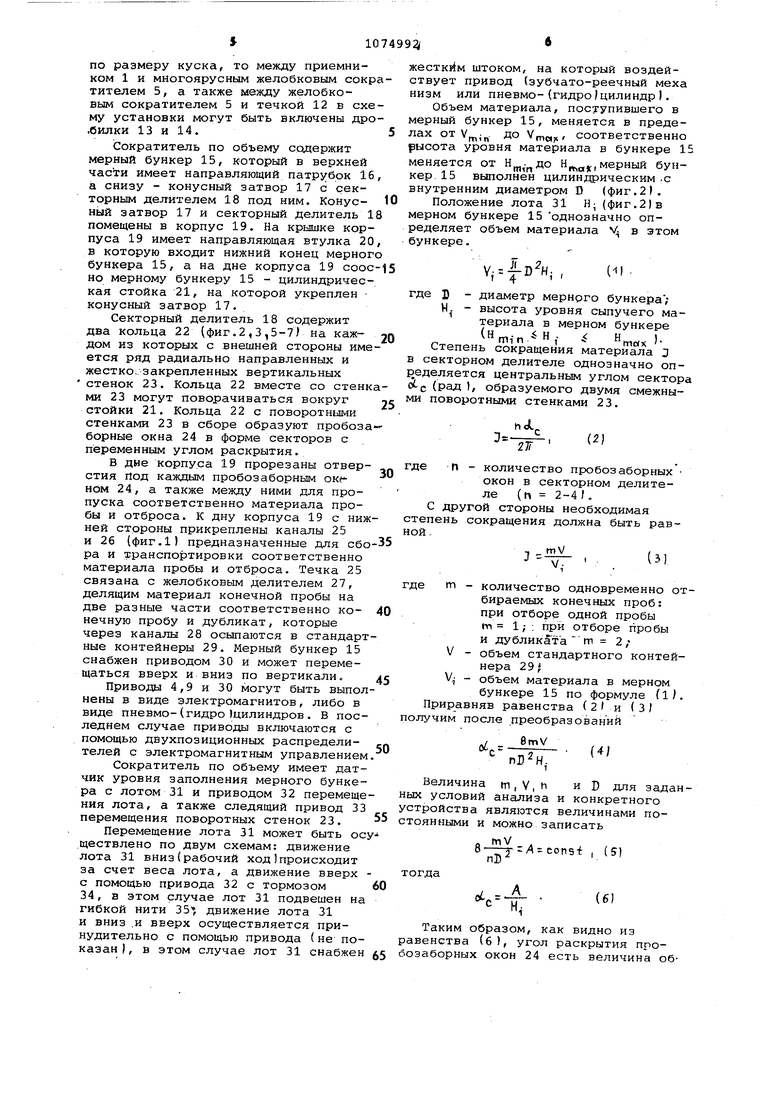

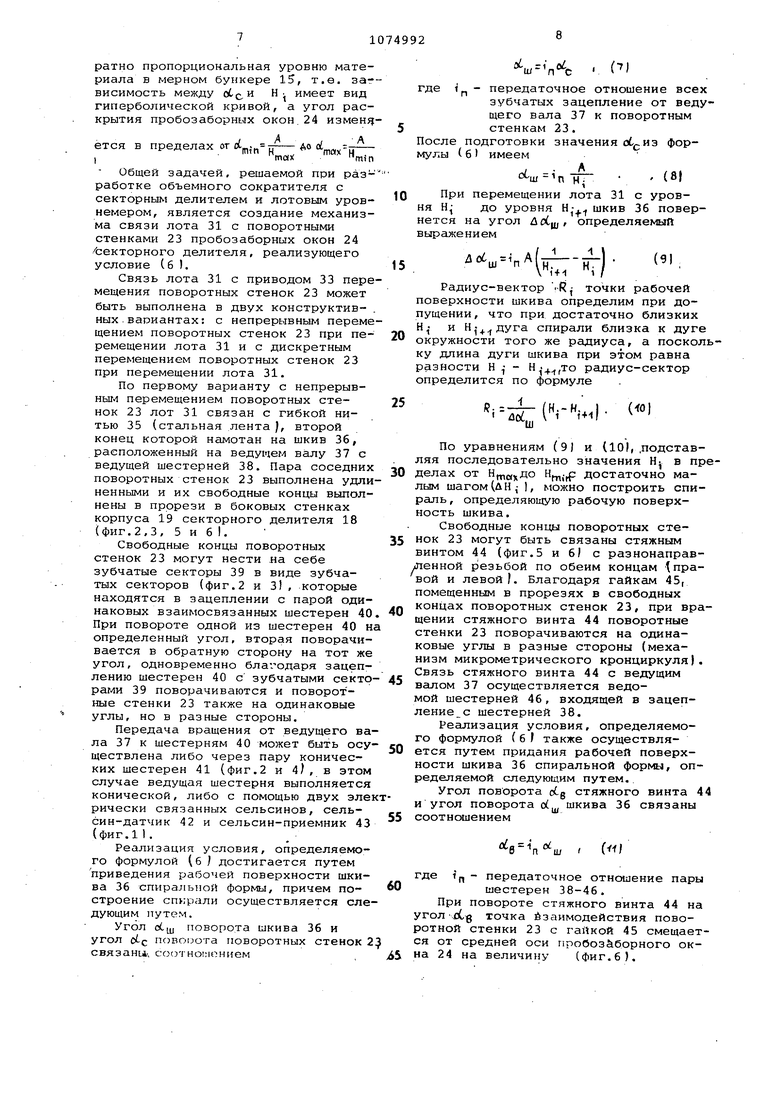

А - величина, зависящая от объема конечной пробы, диаметра мерного бункера и количества пробозаборных окон в секторном делителе, а в секторном делителе па ра соседних поворотных стенок снабжена зубчатыми секторами, которые связаны с приводом. Кроме того, фигурный шкив привода поворотных стенок секторного дел теля выполнен по спирали, описываем уравнениями где R - радиус-вектор точек поверхности шкива 4o6|jj - угол поворота шкива для двух последовательных положений лота Н j и if, - передаточное отношение пары шестерен; h - шаг резьбы стяжного винта, С - расстояние от оси стяжног винта до оси секторного делителя; А - величина, зависящая от объема конечной пробы, (и метра мерного бункера и количества пробозаборных окон в секторном делителе, а в секторном делителе пара соседних поворотных стенок снабжена гайками имеющими разнонаправленную резьбу и соединенных с приводом при помощи стяжного винта. Согласно другому варианту в устройстве, содержащем приемник исходных проб сыпучего материала, многоярусный желобковый сократитель с приводом, мерный бункер с конусным затвором, датчик уровня заполнения мерного бункера, секторный делитель с поворотными стенками пробозаборных окон с их общим 1р водом и блок управления, приемник исходных проб сыпучего материала снабжен датчиком массы, который через блок управления связан с приводами многоярусного желобкового сокр тителя, датчик уровня заполнения мерного бункера выполнен лотовым, л которого с помощью гибкой тяги связан со шкивом привода поворотных ст нок секторного делителя, блок управ ления включает дешифратор, секторны делитель снабжен электромагнитами, установленными с возможностью их взаимодействия с поворотными стенка ми, а привод поворотных стенок секторного делителя снабжен путевым да чиком, который через дешифратор блока управления электрически свя зан с электромагнитами. Кроме того, одна из поворотных стенок секторного делителя размеще на между двумя электромагнитами. один из которых закреплен на корпусе секторного делителя, а другой на планке с возможностью осевого перемещения относительно корпуса. На фиг.1 приведена общая схема уст ройства; на фиг.2 - вариант мерного бункера с приводом поворотных стенок секторного делителя с помощью редуктора и зубчатых peeк на фиг.З - сечение А-А на фиг.2; на фиг. 3 - вид Б на фиг. 2; на фиг.4 вид Б на фиг. 2; на фиг. 5 вариант мерного бункера с приводом поворотных стенок секторного дёлителя с помощью стяжного винта на фиг.б - сечение В-В на фиг.5; на фиг.7 - вариант мерного бункера с дискретным приводом поворотных стенок секторного делителя с помощью электромагнитов; на фиг.8 - сечение Г-Г на фиг. 7, на фиг. 9 - сечение Д-Д на фиг.8; на фиг. 10 - пример осуществления схемы включения приводов откидных направляющих лотков мно1оярусного желобкового- со.ратителя; на фиг. 11 - пример осуществления схемы включения затвора приемника исходных проб сыпучего материала/ на фиг.12 - пример осуществления схемы дешифратора.Устройство состоит-из двух последовательных ступеней сокращения: сократителя по массе (1-я ступень) и сократителя по объему (11-я ступень ). Сократитель по массе включается при большой массе исходной пробы сыпучего материала, когда нельзя получить необходимую степень сокращений в одной ступени, и содержит приемник 1 исходных проб сыпучего материала с датчиком 2 массы в виде циферблатных весов. Приемник 1 имеет затвор 3 с приводом 4 и с помощью направлякицей воронки связан с многоярусным желобковым сократителем5, в корпусе которого один,: над другим помещены желобковые делители 6. Желобковые делители 6 снабжены направляющими лотками неподвижными 7 и откидными 8. Откидные лотки 8 имеют приводы 9 и могут занимать два фиксированных положения: в крайнем правом положении (фиг.1) весь материал, прошедошй через делитель б направляется на следующий делитель (в пробу), в крайнем левом положении половина материала, прошедшего через делитель 6 направляется в отброс. Корпус многоярусного желобкового сократителя 5 имеет два выходных канала 10 и 11 для отброса и пробы соответственно. Канал 11 через течку 12 связан с сократителем по объему. Если крупность материала исходной пробы не отвечает условиям анализа и необходимой степени сокращения по размеру куска, то между приемником 1 и MHoroHpycHfcjM желобковым сокр тителем 5, а также между желобковым сократителен 5 и течкой 12 в схе му установки могут быть включены дро .билки 13 и 14. Сократитель по объему содержит мерный бункер 15, который в верхней части имеет направляющий патрубок 16 а снизу - конусный затвор 17 с секторным делителем 18 под ним. Конусный затвор 17 и секторный делитель 1 помещены в корпус 19. На крышке корпуса 19 имеет направляющая втулка 20 в которую входит нижний конец мерног бункера 15, а на дне корпуса 19 соос но мерному бункеру 15 - цилиндрическая стойка 21, на которой укреплен конусный затвор 17. Секторный делитель 18 содержит два кольца 22 (фиг.2,3,5-7) на каждом из которых с внешней стороны име ется ряд радиально направленных и жестко., закрепленных вертикальных стенок 23. Кольца 22 вместе со стенк ми 23 могут поворачиваться вокруг стойки 21. Кольца 22 с поворотными стенками 23 в сборе образуют пробоза борные окна 24 в форме секторов с переменным углом раскрытия. В дне корпуса 19 прорезаны отверстия Под каждым пробозаборным окг ном 24, а также между ними для пропуска соответственно материала пробы и отброса. К дну корпуса 19 с ниж ней стороны прикреплены каналы 25 и 26 (фиг.1) предназначенные для сбо ра и транспортировки соответственно материала пробы и отброса. Течка 25 связана с желобковым делителем 27, делящим материал конечной пробы на две разные части соответственно конечную пробу и дубликат, которые через каналы 28 осыпаются в стандарт ные контейнеры 29. Мерный бункер 15 снабжен приводом 30 и может перемещаться вверх и вниз по вертикали. Приводы 4,9 и 30 могут быть выпол нены в виде электромагнитов, либо в виде пневмо-(гидро(цилиндров. В последнем случае приводы включаются с помощью двухпозиционных распределителей с электромагнитным управлением Сократитель по объему имеет датчик уровня заполнения мерного бункера с лотом 31 и приводом 32 перемеще ния лота, а также следящий привод 33 перемещения поворотных стенок 23. Перемещение лота 31 может быть ос ществлено по двум схемам: движение лота 31 вниз(рабочий ход)происходит за счет веса лота, а движение вверх с помощью привода 32 с тормозом 34, в этом случае лот 31 подвешен на гибкой нити 35 движение лота 31 и вниз ,и вверх осуществляется принудительно с помощью привода (не показан ), в этом случае лот 31 снабжен жестким штоком, на который воздействует привод (зубчато-реечный меха низм или пневмо-(гидро)цилиндр I. Объем материала, поступившего в мерный бункер 15, меняется в пределах от до , соответственно рысота уровня материала в бункере 15 меняется от Н,мерный бункер 15 выполнен цилиндрическим .с внутренним диаметром D (фиг.2). Положение лота 31 Н; {фиг.2)в мерном бункере 15 однозначно определяет объем материала V в этом бункере. V,. ,. гДе Б - диаметр мерного бункера; Н. - высота уровня сыпучего материала в мерном бункере Степень сокращения материала J в секторном делителе однозначно оп1 еделяется центральным углом сектора -с (рад 1, образуемого двумя смежными поворотными стенками 23. г - количество пробозаборныхокон в секторном делителе (h 2-4). С другой стороны необходимая степень сокращения должна быть равной. где m - количество одновременно отбираемых конечных проб: при отборе одной пробы го 1; ; при отборе гтробы и дубликйа m 2/ V - объем стандартного контейнера 29 V - объем материала в мерном бункере 15 по формуле (1). Приравняв равенства (2(и (3) получим после преобразований Величина ni,V,n и D для заданных условий анализа и конкретного устройства являются величинами постоянными и можно записать 85 А- consi -f Таким образом, как видно из равенства (6), угол раскрытия пробозаборных окон 24 есть величина обратно пропорциональная уровню материала в мерном бункере 15, т.е. заг висимость между . имеет вид гиперболической кривой, а угол раскрытия пробозаборных окон.24 измен ется в пределах or (i.7jАО oi -д , (пак min Общей задачей, решаемой при разработке объемного сократителя с секторным делителем и лотовым уров немером, является создание механизма связи лота 31 с поворотными стенками 23 пробозаборных окон 24 /секторного делителя, реализующего условие (б ). Связь лота 31 с приводом 33 пере мещения поворотных стенок 23 может быть выполнена в двух конструктивных вариантах: с непрерывным переме щением поворотных стенок 23 при перемещении лота 31 и с дискретным перемещением поворотных стенок 23 при перемещении лота 31. По первому варианту с непрерывныг- перемещением поворотных стенок 23 лот 31 связан с гибкой нитью 35 (стальная лента ), второй конец которой намотан на шкив 36, расположенный на ведущем ва.лу 37 с ведущей шестерней 38. Пара соседних поворотных стенок 23 выполнена удли ненными и их свободные концы выполнены в прорези в боковых стенках корпуса 19 секторного делителя 18 (фиг.2.3, 5 и 6 I. Свободные концы поворотных стенок 23 могут нести на себе зубчатые секторы 39 в виде зубчатых секторов (фиг.2 и 3), которые находятся в зацеплении с парой одинаковых взаимосвязанных шестерен 40 При повороте одной из шестерен 40 н определенный угол, вторая поворачивается в обратную сторону на тот же угол, одновременно благодаря зацеплению шестерен 40 с зубчатыми секто рами 39 поворачиваются и поворотные стенки 23 также на одинаковые углы, но в разные стороны. Передача вращения от ведущего ва ла 37 к шестерням 40 может быть осу ществлена либо через пару конических шестерен 41 (фиг.2 и 4), в этом случае ведущая шестерня выполняется конической, либо с помощью двух эле рически связанных сельсинов, сельсин-датчик 42 и сельсин-приемник 43 (фиг.1 1 . Реализация условия, определяемого формулой (б J достигается путем приведения рабочей поверхности шкива 36 спиральной формы, причем построение сп ;рали осуществляется сле дующим путем. Угол оСщ поворота шкива 36 и угол ci-f- noBorjora поворотных стенок 2 связаны-, codTHoiiioHHeM, ,11 - передаточное отношение всех зубчатых зацепление от ведущего вала 37 к поворотным стенкам 23. После подготовки значения ( 6 I имеем п нТ (81 При перемещении лота 31 с уровня Н до уровня Н,- шкив 36 повернется на угол ЛоСц,, определяемый выражением )- Радиус-вектор .-R,- точки рабочей поверхности шкива определим при допущении, что при достаточно близких Н{ и спирали близка к дуге окружности того же радиуса, а поскольку длина дуги шкива при этом равна разности Н - - ,то радиус-сектор определится по формуле По уравнениям (9) и (101, .подставляя последовательно значения Н в пределах от mifF достаточно малым шагом(ДН,- 1, можно построить спираль , определяющую рабочую поверхность шкива. Свободные концы поворотных стенок 23 могут быть связаны стяжным винтом 44 (фиг.5 и 6) с разнонаправленной резьбой по обеим концам tправой и левой/. Благодаря гайкам 45, помещенным в прорезях в свободных концах поворотных стенок 23, при вращении стяжного винта 44 поворотные стенки 23 поворачиваются на одинаковые углы в разные стороны (механизм микрометрического кронциркуля). Связь стяжного винта 44 с ведущим валом 37 осуществляется ведомой шестерней 46, входящей в зацепление с шестерней 38. Реализация условия, определяемого формулой (6 также осуществляется путем придания рабочей поверхности шкива 36 спиральной формы, определяемой следующим путем. Угол поворота oCg стяжного винта 44 и угол поворота oi шкива 36 связаны соотношением п ш где ip, - передаточное отношение пары шестерен 38-46. При повороте стяжного винта 44 на угоЛХзС точка бзаимодействия поворотной стенки 23 с гайкой 45 смещается от средней оси пробоз&борного окна 24 на величину (фиг.6). е где ti - шаг резьбы схяжного винта С другой стороны, как видно из чертежа , . где с - расстояние от оси стяжного винта 44 до оси секторного делителя 18. Приравняв уравнения (12 и (131 и подставив значение (ig из формулы (11/ и значение сСс из формулы ( после преобразований получим , 2Tic . А «-. 2Н По аналогии с предыдущим случаем для элементарного угла, поворота шки ва имеем () а для радиуса-вектора по прежнему г-Д;;(нгН,ч;) - ( По уравнениям(15) и (16) так же как и в предыдущем случае, можно по строить спираль, определяющую рабочую поверхность шкива. Для устранения ошибок, обусловле ных зазорами (люфтами в механических передачах, пара поворотных сте нок 23 диаметрально противоположна паре стенок, передающих вращательно перемещение, связана между собой распорной пружиной 47 (фиг.б|. Поскольку между лотом 31 в его н чальном (крайнем верхнем ) положении и максимальным уровнем материала в мерном бункере 15 (Е д эбязательно существует свободное пространство, в начале движения лота 31 имеется ход свободного перемещения (Н,фиг во время которого поворотные стенки 23 должны быть неподвижны, тогда как шкив 36, вал 37 и ведущая шестерня 38 начинают поворачиваться одновременно с началом движения лота 31. Это условие выполняется при неполном зубчатом венце на веду щей шестерне 38. Зубцы на шестерне отсутствуют в секторе с углом оС, , величина которого определяется даин дуги рабочей поверхности шкива 36 р ной длине хода свободного перемещения Hj,j,. В другом варианте с дискретным перемещением поворотных стенок 23 при перемещении лота 31 (фиг.7-9) в секторном делителе 18 каждая поворотная стенка 23 может занимать ряд фиксированных положений (2-4) в различных сочетаниях, благодаря чем .угол раскрытия пробозаборных окон 24 имеет ряд фиксированных значений (8-16). Дискретная регулировка степени сокращения в секторном делителе 18 позволяет избежать случайных и неконтролируемых ошибок в сокращении noafi вызванных неточностью изготовления передач и зазорами в них. Величина ошибки настройки делителя при дискретном перемещении поворотных стенок 23 может быть- всегда определена с достаточной точностью, что в ряде случаев имеет важное значение. Пример исполнения механизма дискретного перемещения поворотной стенки 23 приведен на фиг.9. Поворотная стенка 23 управляется двумя электромагнитами 48 и 49, которые помещаются в полости внутри конусного затвора 17. Кольцо 22 секторного делителя имеет поводок 50 в виде вертлкальной планки, проходящей через прорезь в дне полости конусного затвора 17. Поводок нижнего кольца 22 проходит, кроме того, и через соответствующую прорезь в верхнем кольце. На поводке 50 закреплен якорь электромагнита 48. Последний закреплен на планке 51, которая может перемещаться по дну полости конусного затвора 17 между упорами 52. Планка 51 снабжена упором 53 и якорем электромагнита 49. Электромагнит 49 закреплен неподвижно на дне полости конусного затвора 17. Ход электромагнита 49 вдвое больше, чем у электромагнита 48, таким образом электромагнит 48 поворачивает поворотную стенку 23 на угол /1о6 , электромагнит 49 поворачивает ее на угол Л d, а действия вместе, они поворачиют стенку на угол 3 4оСс В дискретном секторном делителе (фиг.8 I одна из поворотных стенок 23 управляется двумя электромагнитами 48 и 49 по описанной схеме, а другая стенка управляется одним электромагнитом 54 и может поворачиваться на угол 4 dat . Этот делитель обеспечивает получение восьми фиксированных значений величин углов раскрытия пробозаборных окон 24 . с шагом йа- . Включение электромагнитов 48, 49 и 54 осуществляется посредством путевого датчика 55, связанного с приводом 32 . Путевой датчик 55 представляет из себя диск 56 с пружинным фиксатором, связанный с приводом 32 лота 31 так,что за полный ход лота 31 диск 56 делает один оборот. На внешней поверхности диска 56 укреплен постоянный магнит 57, а вне диска по его периметру установлены герконы 58 (в приведенном примере семь герконов Г1-17 фнг.12|..При вращении диска 56 постоянный магнит 57 скользит вдол герконов 58, вызывая их последовательное срабатыва ше. Реализация условия, определяемого формулою (б /, в этом варианте достигается путем соответствую(Дрго размещения герконов 58 по пер метру диска 56. Все механизмы устройства связаны с блоком.59 управления (структурная схема приведена на фиг.1 ), Блок 59 управления устройства включает блок 60 управления откидными направляющими лотами 8 многояру ного желобкового сократителя 5, таймер 61, блок 62 включения приво да 4 затвора 3, блок 63 управления тормозом 34 лотового уровнемера, блок 64 включения привода 32 лота 31, схему 65 включения привода 3Q мерного бункера 15 и схему 66 отключения. Во втором варианте устройства блок 59 управления содержит дополнительно дешифратор 67, связанный с путевым датчиком 55 и электромаг нитами 48, 49 и 54. Схема 60 управления многоярусным желобковым сократителем 5 (фиг.10) связана с датчиком 2 массы и приводами 9 откидных направляющих лотков 8. В датчике 2 массы подвижная система циферблатных весов кинематически связана со ско зящим контактом 68, взаимодействую щим с одной из неподвижных токопроводящих пластин 69 в виде кольцевых секторов, количество которых равно количеству откидных направляющих лотков 8. Пластины 69 чере диоды 70 (Д1-Д-6 I связаны с электр магнитами 71, управляющими привода ми 9 откидных направляющих лотков 8. Каждый электромагнит 71 сна жен блокирующим реле (Р1, Р2 и РЗ/ с контактами Pi/1, Р2/1, РЗ/1. Циферблат весов датчика 2 массы разбит на ряд интервалов. Первый интервал ограничен минимально возможной массой пробы ц массой пробы отвечающей максимальной емкости ме ного бункера 15 (Vf,,,,) Пределы ка дого последующего интервала вдвое больше, чем у предыдущего. В перво интервале токоподводящая пластина oTciTCTByeT. Пока контакт 68 находится в пределах первого интервала, все электромагниты 71 приводов обеспечены и все откидные направляющие лотки 8 находятся в крайнем правом положении . Когда контакт 68 на ходится во втором интервале, сраба тывает привод 9 самого верхнего от кидного направляю его лотка 8, отв дя его в крайнее левое положение, при переходе контакта 68 в третий ервал, срабатывают откидные направяющие лотки 8 двух верхних желобкоых делителей 6, и наконец, когда онтакт 68 находится в четвертом инервале срабатывают все приводы 9 и се лотки 8 отведены в крайнее леое положение. Пример осуществления блока 62 упавления приводом 4 затвора 3 покаан на фиг.11. Схема включает генеатор 72 опорной частоты, электроный ключ 73, триггер 74 и 75, счетик 76 с регулируемым коэффициентом деления и усилитель 77 мощности. Блоки 63-65 принципиально не отличаются от схемы 62. Для работы всех схем 52-65 используется один генератор опорной частоты. Дешифратор 67, используемый во ВТОРОМ варианте устройства с дискретным перемещением поворотных стенок 23, представляет собой логическую схему, собранную на диодах 78 (Д1-Д12, фиг.121 . Устройство работает следующим образом. В исходном состоянии стрелка циферблатных весов датчика 2 массы находится в начале шкалы, затвор 3 приемника исходных проб сыпучего материала 1 закрыт, все откидные лотки 8 многоярусного желобкового сократителя 5 в крайнем правом положении, лот 31 находится в крайнем верхнем положении, тормоз 34 на ведущем валу 37 лотового уровнемера заторможен, поворотные стенки 23 пробозаборных окон 24 секторного делителя 18 установлены на минимальный угол раскрытия. Перед началом работы под каналы 28 желобкового делителя 27 устанавливают пустые контейнеры 29, в приемник 1 засыпают исходную пробу сыпучего материала, при этом скользящий контакт 68 последовательно проходит интервалы, на которые разбит циферблат датчика 2 массы, и останавливается в одном из них, в .. зависимости от массы исходной пробы. Начало работы устройства задается нажатием кнопки Пуск (не показана). При этом питание с источника проходит на один из выходов схемы 60, управляющей многоярусным желобковым сократителем 5. В зависимости от массы исходной пробы электромагниты 71, управляющие приводами 9 откидных направляющих лотков 8, не срабатывают (если контакт 68 находится в первом ;нтервале на циферблате датчика 2) , срабатывает один, два или три (если контакт 68 находится соответственно во втором, третьем или четвертом интервалах). При этом лотки 8 либо остаются в крапнем правом положении, либо один, два или три, начиная

с верхнего отводятся в крайнее левое Лоложение. Тем самым задается регулировка степени сокращения многоярусного желобкового делителя ,которая может принимать следующий ряд величин : 1, 1/2, 1/4, 1/8 (при трех ярусах желобковЬах делителей- 8,

(фигЛЬ

Одновременно по сигналу Пуск запускается таймер 61, на выходе которого вырабатываются сигналы по О истечении времени t , i f .

4 5 t Т

Через время t достаточное для ера

батывания приводов 9 многоярусного желобкового сократителя 5 , включа- .15 ется схема 62, управляющая приводом 4 затвора 3 (фиг.11J. При этом импульсы с генератора 72 опорной частоты поступают на один уз входов электронного ключа 73. В исходном 20 состоянии электронный ключ 73 закрыт, счетчик 76 очищен от предыдущей информации, на выходе усилителя 77 мощности,сигнал отсутствует, электромагнит, управляющий при- 25 водом 4, обеспечен, и затвор 3 закрыт. При нажатий кнопки Пуск опрокидывается управляющий триггер 74, в результате чего открывается электронный ключ 73, импульсы с генератора 72 опорной частоты начинают поступать на вход счет- . чика 76 с регулируемым коэффициентом Деления. В зависимости от коэффициента деления счетчика 76 через заданный отрезок времени на его выхо- 35 де индуцируется сигнал, который опрокидывает триггеры 75. и 74. В результате опрокидывания на выходе триггера 75 вырабатывается напряжение, изменяющее состояние усилителя 77 40 мощности, что вызывает срабатывание электромагнита, управляющего приводом 4, и затвор 3 открывается. В результате повторного срабатывания триггер 74 возвращается в исходное 45 состояние, электронный ключ 73 запирается, счет останавливается, затвор 3, остается в открытом состоянии. Ког эффициент деления счетчика 76 устанавливают из условия, чтобы от МО- гг| мента пуска в работу устройства до открывания затвора 3 про изошло уверенное срабатывание приводов 9 откидных лотков 8.

Через время t,достаточное для прохождения материала от приемника 1 5 через дробилки 13 и 14 и многоярусный желобкбвый сократитель 5 до мерного бункера 15, на выходе таймера 61 вырабатывается сигнал, включают щий схему 63 управления тормозом 34 И, 60 в случае принудительного перемещения лота 31 вниз, схему 64 включения привода 32 лота 31. Если лот 31 движется вниз под действием силы тяжести, то схема 64 в момент t. включает- 5

ся. После растормаживанйя ведущего вала 37 31 опускается до уровня материала в мерном бункере 15.

Через время tj , достаточное для рабочего хода лота 31, на выходе таймера 61 вырабатывается сигнал, по которому схема 63 вновь затормаживает тормоз 34 (ведущий вал 37).

В первом варианте устройства сме111ение поворотных стенок 13, регулирующее степень сокращения секторного делителя 18, происходит плавно одновременно с опусканием лота 31 з счет механической связи лота 31 с приводом поворотных стенок 23: с помощью сельсинов 42 и 43 (фиг.1, шестереночного редуктора 41 и 40 (фиг.2-4) или стяжного винта 44 (Фиг.5 ).

Во втором варианте устройства с дискретной регулировкой степени сокращения секторного делителя 18 через время на выходе таймера 61 вырабатывается сигнал, включающий дешифратор 67, связанный с путевым датчиком 55 и электромагнитами 48,49 и 54. При перемещении лота 31 в пределах уровней материала в мерном бункере 15 от -1 max Д° т Н последовательно срабатывают герконы 58 от Г1 до Г7. Каждый геркон через диоды 78 включает электромагниты 48, 49 и 54 в соответствующем наборе, реализуя углы раскрытия пробозаборн окон 24 обе d . При ,(Герконы не срабатывают и угол раскрытия пробозаборных окон 24 ci-c При Н срабатывает геркон Г1, который через диод Д1 включает электромагнит 48, поворачивающий пробозаборную стенку 23 на угол doCj; , и угол раскрытия пробозаборных окон 24 становится

-с Геркон Г2 включает электромагнит 49 и угол оС, (.|,-„ + uOi-c геркон ГЗ включает электромагниты 48 вместе и (.,3 V ТЭК далее до геркона 17, который срабатывает при и включает все электромагнить

и

Расчеты показывают, что при разбивке интервала уровней 4 Н тооС min восемь участков, как в описанном случае, ошибка сокращения не превосходит 10-12% и может быть при необходимости точно определена для каждой пробы.

Введением дополнительных логических схем возможно непрерывное врщение диска 56 путевого датчика 55 преобразовать в дискретное изменение напряжения на выходе дешифратора,67, т.е. исключить пружинный фиксатор.

В обоих вариантах устройства через время tj- , достаточное для ерабатывания привода перемещения поворотных стенок 23, таймер 61 выдает сигналы включения на схему 65, управляющую приводом 30 мерного бункера 15. В результате затвор мерного бункера 15 открывается, материал подается на вершину конуса 17, стекает по его боковой поверхности и в виде кольцевой струи ссыпается через щель между основанием конуса 17 и боковой стенкой корпуса 19. Часть материала при этом попадает в пробозаборные окна 24 и далее через течку 25, желобковый делитель 2 и канал 28 в контейнеры 29. Другая часть материала попадает в промежутки между пробозаборныг 1И окнами 24 и далее через течку 26 транспортируется в отброс.

Через время c/i , достаточное для опорожнения мерного бункера 15/ таймер 61 выдает сигнал на схемы 63 и 64, управляющие тормозом 34 и и. приводом 32 лота 31. Лот 31 поднимается в крайнее верхнее положение и там затормаживается. Одновременно в устройстве по первому варианту углы раскрытия пробозаборных окон 24 уменьшаются.

Через время т достаточное для подъема лота,31, таймер 61 выдает сигнал на схему 66 отключения, которая приводит все элементы устройства в исходное состояние: счетчики 76 в схемах 62-65 очищаются отпредыдущей информации/ триггеры 74-и 75 в тех же схемах приводятся в исходное состояние. Откидные лотки 8 в многоярусном желобковом сократителе 5 переводятся в крайнее правое положение, затвор 3 приемника исходных проб сыпучего материала 1 закрывается.

В устройстве по второму варианту

o электромагниты 48, 49 и 54 обеспечиваются и угол раскрытия пробозаборных окон 24 приводится к oi rnin

Контейнеры 29 с конечной пробой

5 и дубликатом извлекают из устройства, закрывают крыЕиками и помещают в кассетное устройство для отправки на активационный анализ.

Устройство после соответствующей

п очистки всех транспортирующих пробу каналов готово к обработке следующей пробы. Большинство блоков, схем и механизмов устройства собираются из стандартных узлов и деталей, не5 стандартные механизмы не сложны в изготовлении. Обслуживают устройство два человека.

Предлагаемое устройство позволяет сократить трудозатраты и увеличить производительность труда при пробе0подготовке, а так же повысить качество подготовки проб для активационного анализа.

Отброс

Фиг. гцгз 39

Фиг.. 5

Фиг. SuffB 32 Фиг. 7 иг.8 2Z гз /с deuAuqjротору 67 1 От дешисрратора 8 S

y4t

PJ

6Z

-I

Фиг.Ю

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для отбора проб сыпучих материалов | 1976 |

|

SU564568A1 |

Авторы

Даты

1984-02-23—Публикация

1982-07-05—Подача