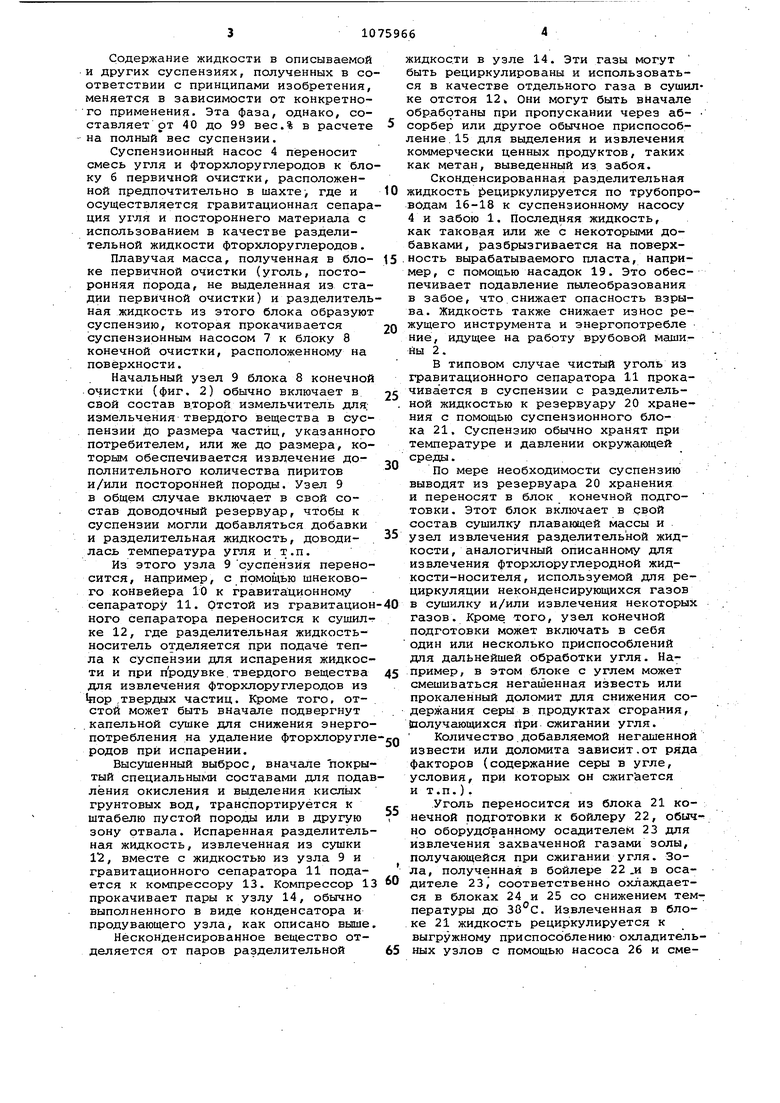

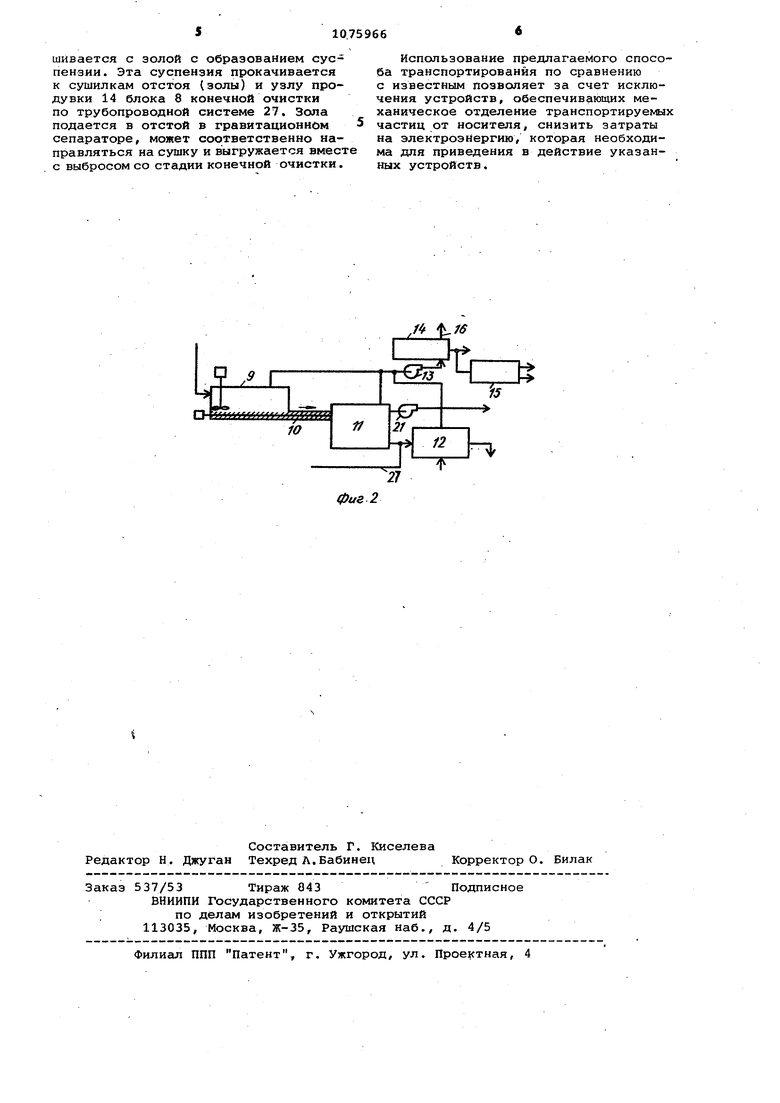

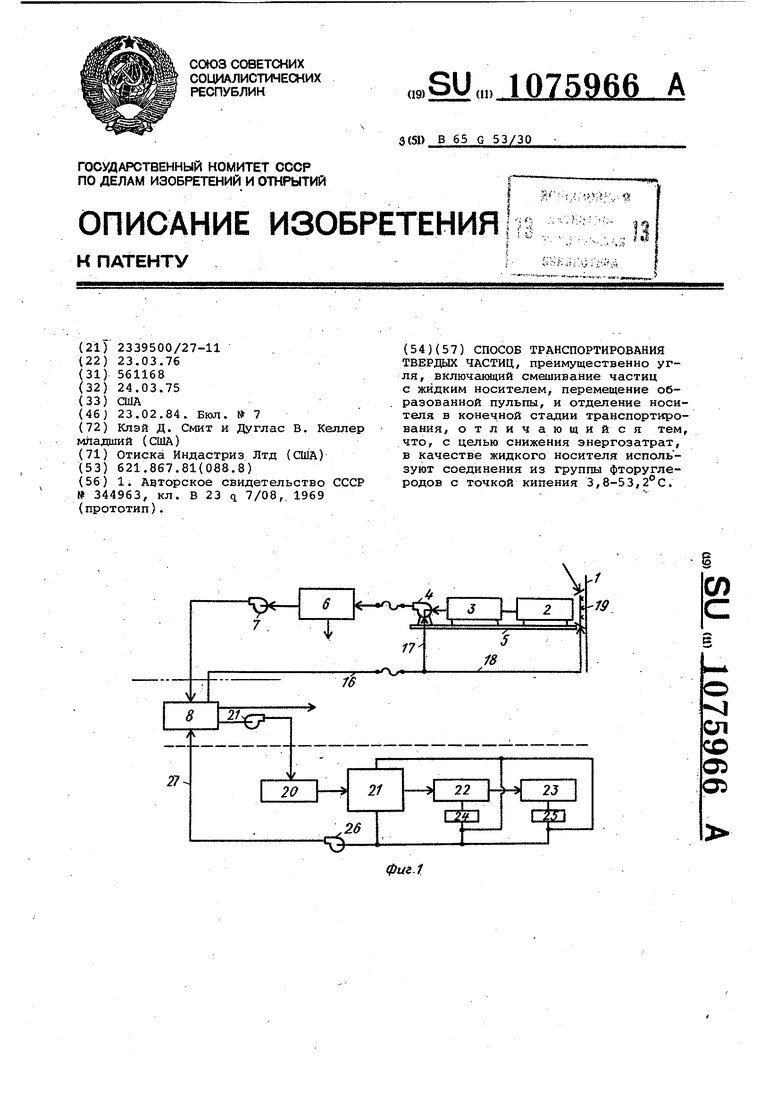

Изобретение относится к транспор тированию сыпучих материалов,, а име но к способу транспортирования твер дых частиц, и может быть использова но при транспортировании угля и лру гих твердых частиц в горнодобывающих машинах гидравлического типа. Известен способ транспортирования твердых частиц, включающий смешивание частиц с жидким носителем, перемещение образованной пульпы-и - отделение носителя в конечной стади транспортирования ij. Однако отделение носителя в конечной стадии возможно только механическим путем, для чего требуются дополнительные затраты электроэнергии . Цель изобретения - снижение энер гозатрат.. Цель достигается тем, что соглас но способу транспортирования тверды частиц в качестве жидкого носителя используют соединения из группы фторуглеродов с точкой кипения 3,853,2°С. . . Благодаря физическим характеристикам используемых жидкостей-носителей частицы угля в рассматриваемы жидкостях не проявляют тенденции к слипанию и уплотнению в такой степени, как при использовании воды. Следовательно, даже после пребывания в течение продолжительного времени в статическом состоянии в суспензии полученной по изобретению, течение может быть возобновлено практически мгновенно. Кроме того, процесс транспортировки угля по существу не зависит от температуры окружающей среды. Он может применяться в арктичес ких, тропических и в любых других условиях. Соединения, которые считаются при емлемыми для реализации способа, благодаря сочетанию их точек кипения и других физических характеристик (низ15ая вязкость, низкое поверхностно натяжени.е и удачн-ая величина удельного веса), а также их химической инертности по отношению к углю и дру гим материалам в условиях проведения процесса, следующие: 1,2-дифторэтан 1-ХЛОР-2,2 ,2-трифторэтан,- 1-дихлор2,2,2-трифторэтан; дихлорфторметан/ 1-хлор-2-фторэтан; 1,1,2-трихлор1,2,2-трифторэтан; 1,1-дихлор-1,2,2 2-тетрафторэтан; трихлорфторметан. Приведенные соединения исключая последние три, являются слишком до,рогими для практической реализации изобретения с экономической точки зрения. Из трех последних соединений предпочтительным является трихлорфторметан, благодаря его оптималь ным физическим свойствам, химическо инертности и низкой стоимости. Кроме того, это соединение имеет почти идеальную точку кипения и исключительно низкое значение скрытой теплоты испарения 48 ккал/кг, в сравнении с 252 ккал/кг для воды. Следовательно, соединение может быть извлечено из твердого вещества, с которым оно оказалось ассоциировано всего лишь при небольшой за.трате энергии. Пример. Угольная суспензия прокачивалась к блоку первичной очистки, располагакнцемуся в шахте или в выработке. Здесь осуществлялась первичная гравитационная сепарация, отделялась посторонняя порода и сырой уголь в ходе ввода, предназначенного для очистки угля в массу разделительной жидкости, имеющей удельный вес, промежуточный по отношению к углю и посторонней породе. В качестве раздельной жидкости использовались фторхлоруглероды или 1,2-дифторэтан. Рудная порода, выделенная из угля, подвергалась далее отделению разделительной жидкости. Плавучая масса со стадии первоначального разделения в виде суспензии в разделительной жидкости прокачивалась к конечному блоку обработки, располагающемуся за пределами шахты на поверхности земли. Здесь уголь, размолотый до размера, обеспечивающего высвобождение максимального количества посторонней породы, подвергался вторичной гравитационной сепарации, также с использованием 1,2-дифтор- этановой или фторхлоруглеродной разделительных жидкостей. Предлагаемый способ осуществляется в системе, которая используется для обработки и транспортировки сырого угля и других твердых материНа фиг. 1 изображена схема системы для осуществления предлагаемого способа; на фиг. 2 - схема блока конечной очистки. В системе уголь извлекается из шахтного забоя 1 с помощью врубовой или шнекобурильной машины 2, например с помощью системы Коул баджер фирмы Баджер меньюфекчуринг или системы МО М VL-1 фирмы Салем тул компани. От врубовой машины уголь и пустая порода подаются на измельчитель 3, где выбранный уголь измельчается до кусков в интервале порядка 4 см, а затем подается к суспензионному насосу 4, где он смешивается с одним из описанных выше фторхлоруглеродов. Врубовая машина (фиг. 1), измельчитель и суспензионный насос могут быть установлены на едином шасси 5. Содержание жидкости в описываемой и других суспензиях, полученных в со ответствии с принципами изобретения, меняется в зависимости от конкретного применения. Эта фаза, однако, составляет от 40 до 99 вес.% в расчете на полный вес суспензии. Суспензионный насос 4 переносит смесь угля и фторхлоруглеродов к бло ку 6 первичной очистки, расположенной предпочтительно в шахте где и осуществляется гравитационная сепара ция ухля и постороннего материала с использованием в качестве разделительной жидкости фторхлоруглеродов. Плавучая масса, полученная в блоке первичной очистки (уголь, посторонняя порода, не выделенная из стадии первичной очистки) и разделитель ная жидкость из этого блока образуют суспензию, которая прокачивается суспензионным насосом 7 к блоку 8 конечной очистки, расположенному на поверхности. Начальный узел 9 блока 8 конечной очистки (фиг. 2) обычно включает в свой состав второй измельчитель для. измельчения твердого вещества в суспензии до размера частиц, указанного потребителем, или же до размера, ко торым обеспечивается извлечение дополнительного количества пиритов и/или посторонней породы. Узел 9 в общем случае включает в свой состав доводочный резервуар, чтобы к суспензии могли добавляться добавки и разделительная жидкость, доводилась температура угля и т.п. Из этого узла 9 суспензия перено сится, например, с помощью шнекового конвейера 10 к гравитационному сепаратору 11. Отстой из гравитацио кого сепаратора переносится к сушил ке 12, где разделительная жидкостьноситель отделяется при подаче тепла к суспензии для испарения жидкос ти и при продувке. твердого вещества для извлечения фторхлоруглеродов из ор .твердых частиц. Кроме того, отстой может быть вначале подвергнут капельной сушке для снижения энерго потребления на удаление фторхлоругл родов при испарении. Высушенный выброс, вначале покры тый специальными составами для пода лёния окисления и выделения кислых грунтовых вод, транспортируется к штабелю пустой породы или в другую зону отвала. Испаренная разделитель ная жидкость, извлеченная из сушки , вместе с жидкостью из узла 9 и гравитационного сепаратора 11 подается к компрессору 13. Компрессор 1 прокачивает пары к узлу 14, обычно выполненного в виде конденсатора и продувающего узла, как описано выше Нёсконденсированное вещество отделяется от паров разделительной жидкости в узле 14. Эти газы могут быть рециркулированы и использоваться в качестве отдельного газа в сушилке отстоя 12 Они могут быть вначале обработаны при пропускании через аб- сорбер или другое обычное приспособление. 15 для выделения и извлечения коммерчески ценных продуктов, таких как метан, выведенный из забоя. Сконденсированная разделительная жидкость ециркулируется по трубопроводам 16-18 к суспензионному насосу 4 и забою 1. Последняя жидкость, как таковая или же с некоторыми добавками, разбрызгивается на поверхность вырабатываемого пласта, например, с помощью насадок 19. Это обеспечивает подавление пылеобразования в забое, что снижает опасность взрыва. Жидкость также снижает износ режущего инструмента и энергопотребле ние, идущее на работу врубовой машины 2. В типовом случае чистый уголь из гравитационного сепаратора 11 прокачивается в суспензии с разделительной жидкостью к резервуару 20 хранения с помощью суспензионного блока 21. Суспензию обычно хранят при температуре и давлении окружающей среды. По мере необходимости суспензию выводят из резервуара 20 хранения и переносят в блок конечной подготовки. Этот блок включает в свой состав сушилку плавающей массы и узел извлечения разделительной жидкости , аналогичный описанному для извлечения фторхлоруглеродной жидкости-носителя, используемой для рециркуляции неконденсирующихся газов в сушилку и/или извлечения некоторых газов. Кроме того, узел конечной подготовки может включать в себя один или несколько приспособлений для дальнейшей обработки угля. Например, в этом блоке с углем может смешиваться негаьаенная известь или прокаленный доломит для снижения содержания серы в продуктах сгорания, Взолучающихся йри сжигании угля. Количество.добавляемой негашенной извести или доломита зависит.от ряда факторов (содержание серы в угле, условия, при которых он сжигается и т.п.). Уголь переносится из блока 21 конечной подготовки к бойлеру 22, обычно оборудованному осадителей 23 для извлечения захваченной газами золы, получающейся при сжигании угля. Зола, полученная в бойлере 22 .и в осадителе 23, соответственно охлаждается в блоках 24 и 25 со снижением температуры до 30°С. Извлеченная в блоке 21 жидкость рециркулируется к выгружному приспособлению охладительных узлов с помощью насоса 26 и смешивается с золой с образованием суспензии. Эта суспензия прокачивается к сушилкам отстоя (золы) и узлу продувки 14 блока 8 конечной очистки по трубопроводной системе 27, Зола подается в отстой в гравитационном 5 сепараторе, может соответственно направляться на сушку и выгружается вместе с выбросом со стадии конечной очистки.

Использование предлагаемого способа транспортирования по сравнению с известным позволяет за счет исключения устройств, обеспечивающих механическое отделение транспортируемых частиц от носителя, снизить затраты на электроэнергию, которая необходима для приведения в действие указанных устройств.

СПОСОБ ТРАНСПОРТИРОВАНИЯ ТВЕРДЫХ ЧАСТИЦ, преимущественно угля, включакяций смешивание частиц с жидким носителем, перемещение образованной пульпы, и отделение носителя в конечной стадии транспортирования, отличающийся тем, что, с целью снижения энергозатрат, в качестве жидкого носителя используют соединения из группы фторуглеродов с точкой кипения 3,8-53,. СО ел ;о о: О5

фиг 2

/ 16

- -

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для ТРАНСПОРТИ1>&ОВАНИЯ Д1ЕТАЛЕЙ | 0 |

|

SU344963A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-02-23—Публикация

1976-03-23—Подача