i

ч1

U

СП

со

00

tf

Изобретение относится к промоди- ленности пластмасс, а именно к способу получения-полиэтилена по методу высокого давления.

Известен способ получения полиэтилена полимеризацией этилена по методу высокого давления в реакторе автоклавного типа, разделенном на зоны. Мутность продукта полимеризации составляет 4,3-6,0% tl).

Наиболее близким к предлагаемому является способ получения полиэтилена полимеризацией этилена в присутствии радикального инициатора при давлении 1000-1800 кг/см в многозонном автоклавном реакторе, причем реактор разделен на три зоны со следующим распределением режимов по зонам: 1-я 150-175 с, 2-я 175-210 3-я 200-280 с Г2 .

Однако известный процесс сложен в технологическом оформлении, мутность конечного продукта недостаточно низка.

Целью изобретения, является упрощение технологии процесса и улучшение оптических свойств и способности к обработке конечного продукта.

Эта цель достигается тем, что согласно способу получения полиэтилена полимеризацией этилена в присутствии радикального инициатора при давлении 1000-1800 кг/см в многозонном автоклавном реакторе полимеризацию проводят последовательно в первой зоне при 130-200 С и во второй зоне при 220-280с при объем.ном отношении первой зоны к второй от 1,5 до 6,0, причем в первую зону подают 75-100 мас.% этилена.

Способ предусматривает раздельную подачу этилена и инициатора по крайней мере в два отверстия для кадого, расположенных в первой зоне.

При проведении предлагаемого способа используют автоклавный реактор,имеющий в основном цилиндрическую форму или почти цилиндрическую форму, соотношение длины и диаметра ре актор а составляет от 2 до 20 (лучше всего от 5 до 15). Этилен полимеризуют в верхней (первой) зоне реакции и нижней (второй ) зоне реакции при различных температурах с использованием инициатора. Такой способ может быть осуществлен в одном автоклавном реакторе, имеющем две зоны реакции, разделенные перегородкой (разграничивающей пластиной) или другими средствами. Кроме того, предлагаемый способ .мо жет осуществляться путем соединения двух aвтoклaв ыx реакторов к проведе ния отдельных реакций в двух реакторах. Для этого редукционный клапан может быть установлен на линии, соединяющей верхний реактор с нижним реактором.

Когда объемное соотношение составляет меньше, чем 1,5 среднее время пребывания в верхней зоне реакции увеличивается ненамного, так что значительного увеличения эффективности инициатора в зоне не происходит.

При полимеризации этилена полимеризационное тепло (около 800 кал/d генерируется и используется для создания температурной разницы между ре0 акционной смесью, выходящей из реактора, и холодным этиленом,выходящим из реактора.

Полимеризация этилена проходит в соответствии с автотермической реак5 цией, где епло, генерированное

при полимеризации, равняется количеству тепла, необходимого для поднятия температуры холодного этилена до температуЕдл реакции.

Соответственно, когда этилен подают на определенной скорости, слишком болыиое объемное соотношение верхней зоны реакции и нижней зоны реакций является ненужным, так как 5 среднее время пребывания в нижней зоне реакции становится слишком коротким, чтобы было возможным генерировать достаточное количество полимеризационного тепла для поднятия температур этилена, идущего в нкжяюю зону реакции (точнее, реакционная смесь при температуре от--130 € , получаемая в верхней зоне реакции до не Ьбходимой реакционной температуры в нижней зоне реакции. Соответственно, необходимая реакционная температура не может быть достигнута в нижней зоне реакции.

Когда реатстор имеет ограниченный объем, тогда объемное соотношение верхней зоны реакции и нижней зоны реакции становится также ограниченным.

Верхний предел объемного соотношения не может быть определен потому, что он зависит в основном оттемпературы нижней зоны реакции, типа инициатора, объема реактора и скорости подачи этилена. Но, учитывая скорость подачи этилена и объем автоклавного реактора, которые в настоящее время прш-геняют в производстве полиэтилена, верхний предел составляет 6. Это также относится к тому случаю, когда соединяют два реактора. Положение впускных отверстий, через которые инициатор и этилен подают в вёрхнкнэ зону реакции,, может быть разным. Чтобы получить полиз тилен, имеющий высокие оптические и технологические свойства для хикмчес- . кой обработки, положения впускных отверстий должны быть такш.и, чтобы распределение реакционной температуры в верхней зоне реакции было как можно более ровным.

Реакционную температуру регулируют, например, подачей инициатора автоматической системой, чтобы необходимые позиции в автоклавном реактсч е имели нужную температуру.

Когда верхняя зона реакции имеет одно впускное отверстие отдельно для инициатора и этилена или имеет одно впускнре отверстие для иЕ ициатора и два впускных отверстия для этилена, полученный полиэтилен ни7S.& по своим оптическим и другим качёствам, чем полиэтилен изобретения, даже при условии, что позиции этих отверстий определены так, что распределение реакционной температуры в зоне является рависм герньм.

В верхнюю зону реакции подают 75% или более этилена, а остальное в нижнюю. Когда количество, подаваемое в нижнюю зону реакции, превьшает 25% качество полиэтилена снижается.

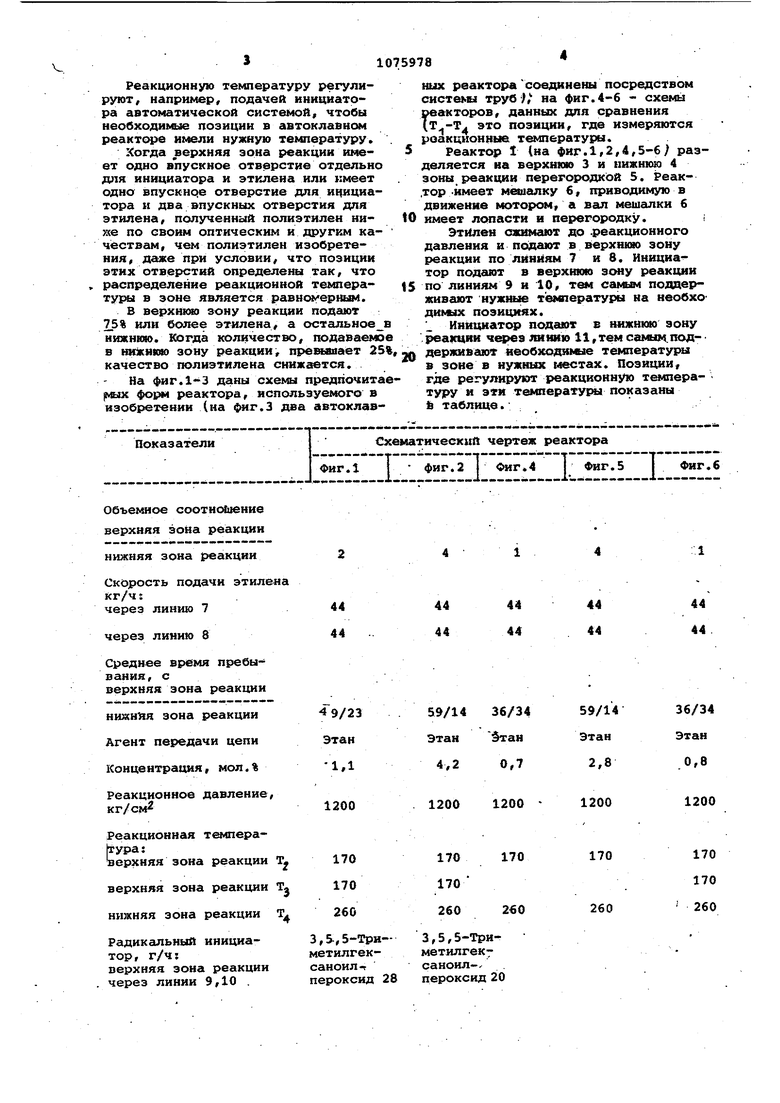

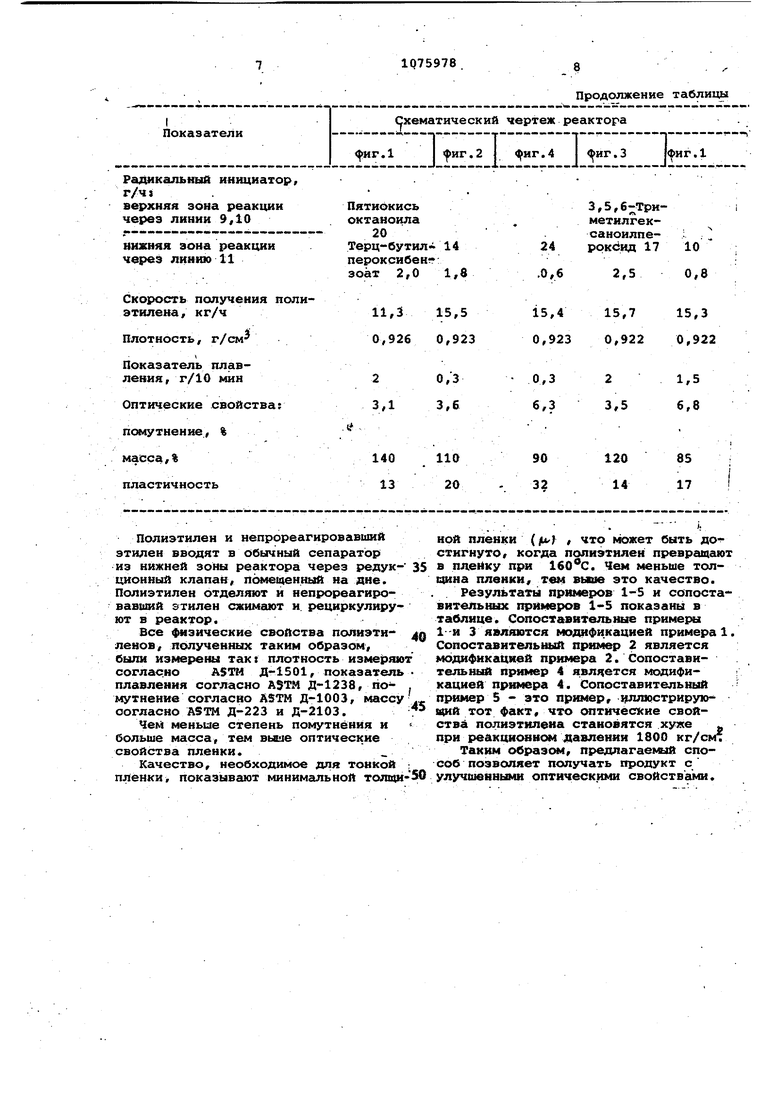

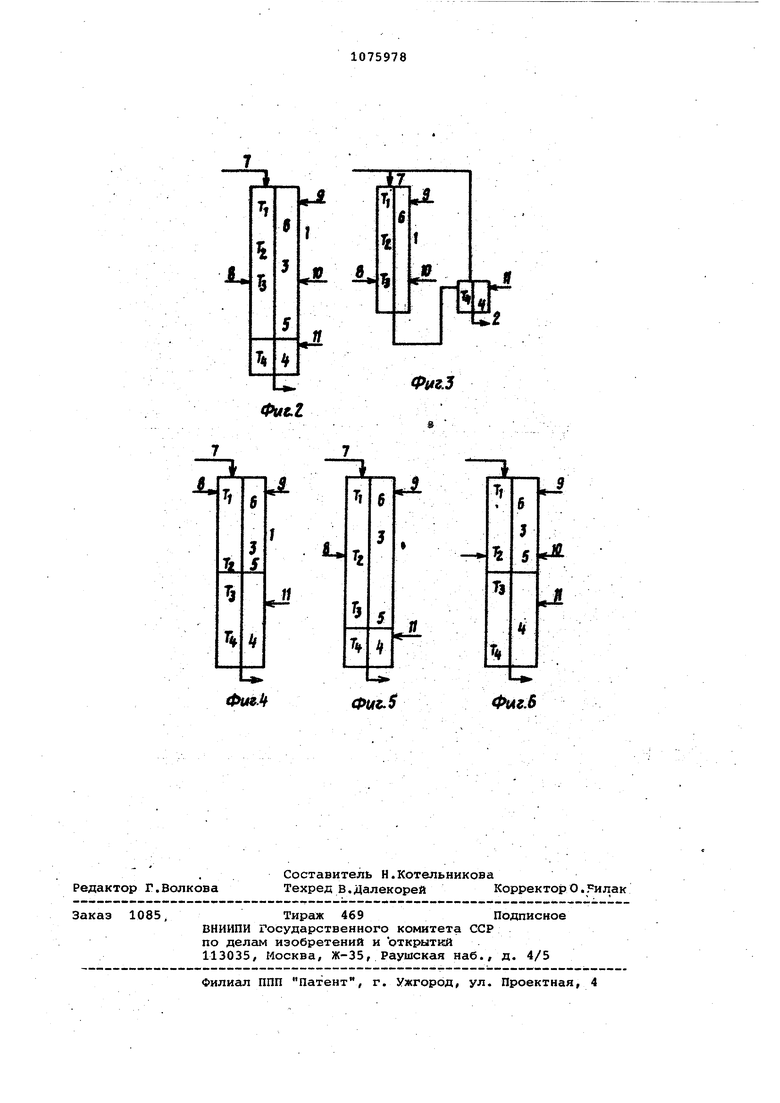

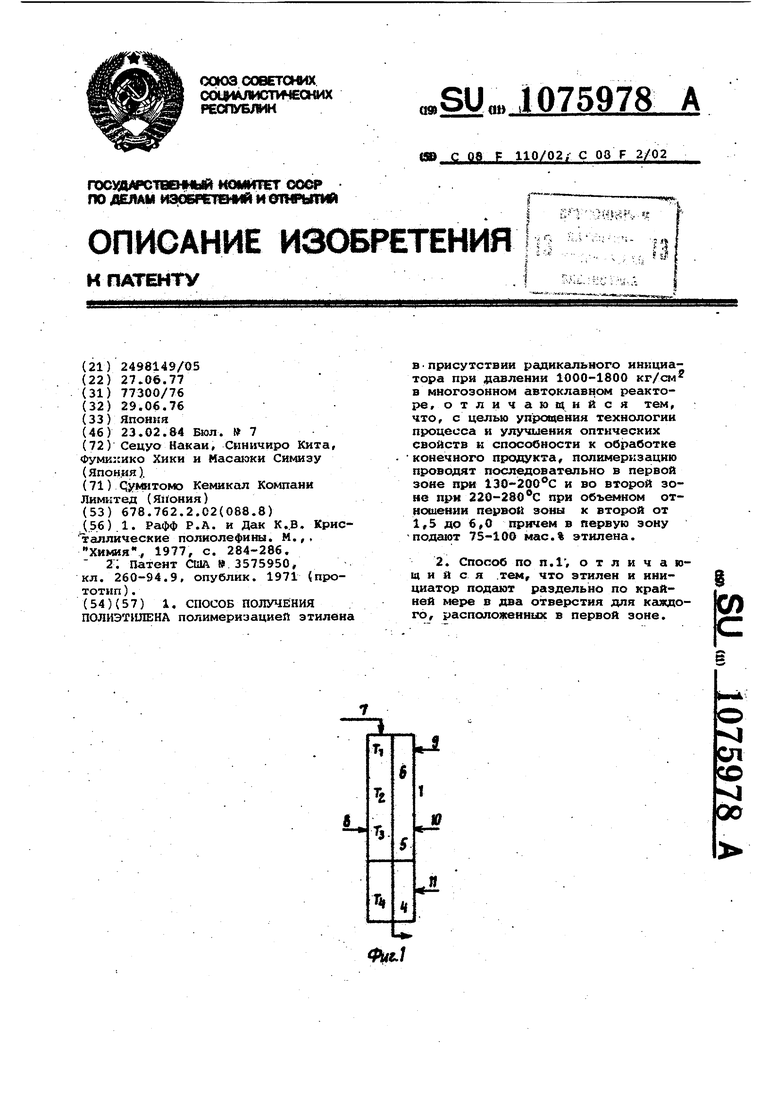

На фиг.1-3 даны схема предпочитаеjN&Jx форм реактора, используемого в изобретении (на фиг.З два автоклавПоказатели

Фиг. j фиг.2 Г Фиг.4 I Фиг.5 I Фиг.6

Объемное соотношение верхняя зона реакции

нижняя зона реакции

Скорость подачи этил

кг/ч;

через линию 7

через линию 8

Среднее время пребывания, с верхняя зона реакции

нижнпя зона реакции Агент передачи цепи Концентрация, мол.%

Реакционное давление кг/см

Реакционная температура:верхняя зона реакции

верхняя зона реакции нижняя зона реакции

Радикальный инициатор, г/ч:

верхняя зона реакции через линии 9,10 .

ных реактора соединены посредством система труб1, на фиг. 4-6 - схемы реакторов, данных для сравнения ( это позиции, где измеряются роакционные температуры.

Реактор 1 (на фиг.,4,5-6 разделяется на верхнюю 3 и нижнюю 4 зоны реакции перегородкой 5. Реак,тор -имеет мешгшку €, приводимую в движение мотором, а вал мешалки б имеет лопасти и перегородку.

ЭтШхен ожимгиот до .реакционного давления и подают в верхнкяо зону реакции по линиям 7 и 8. Инициа тор подают в верхшою зону реакции по линиям 9 и 10, тем самом поддерживают нужные температуры на необхо димых позициях.

Инициатор подают в нижншо зону .реакции линию 11, тем самым, поддеришвают иеобходиьсге температуры в зоне в нужных местах. Позиции, где регулируют реакционную темпера туру и эти температу1%1 показаны 6 таблице.

Схематический чертеж реактора

44 44

44 44

44

44

36/34

59/14

9/14 36/34 тан §тан

Этан Этан

0,8 2,8 4,2 0,7

1200

1200

1200

200

170 170

170

170 170 170 260 260

2€0 260

3,5,5-Триметилгек7саноил-пероксид 20

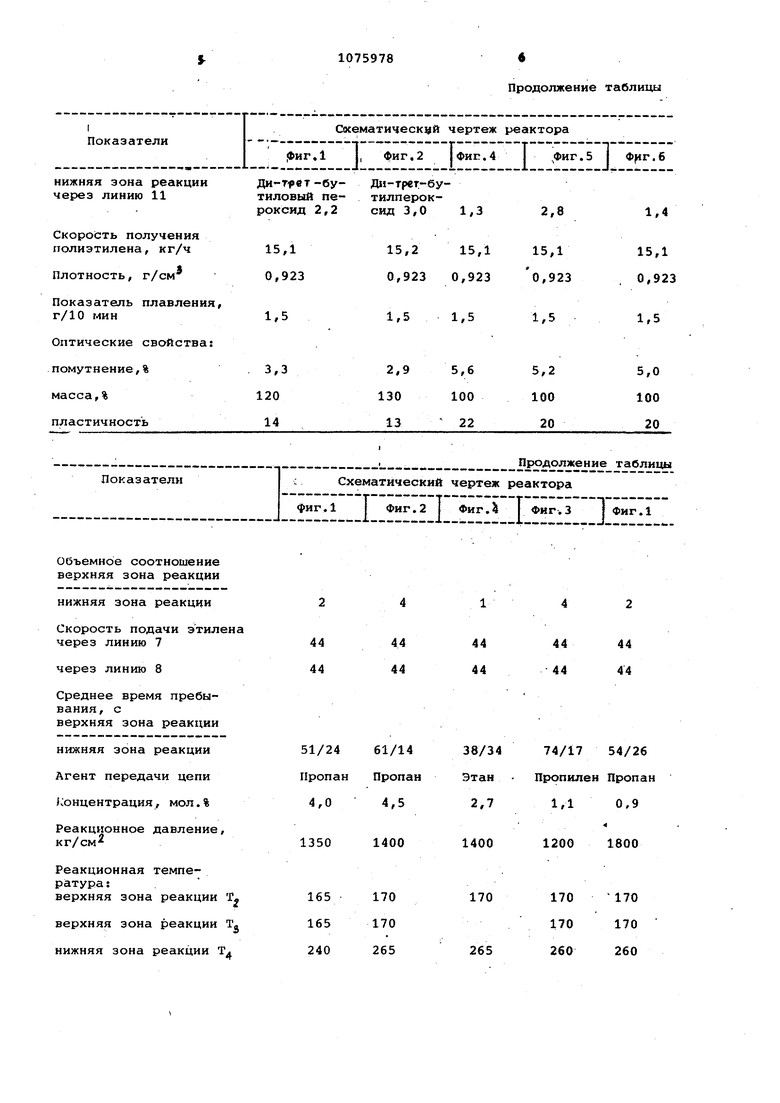

Продолжение таблицы

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиэтилена | 1977 |

|

SU738514A3 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ ЭТИЛЕНА И СОПОЛИМЕРОВ ЭТИЛЕНА НИЗКОЙ ПЛОТНОСТИ | 1999 |

|

RU2221814C2 |

| Способ получения полиэтилена | 1983 |

|

SU1147717A1 |

| Способ получения полиэтилена | 2020 |

|

RU2723248C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 2004 |

|

RU2255095C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 2000 |

|

RU2176249C1 |

| Способ получения сополимеров этилена с бутилакрилатом | 2019 |

|

RU2709617C1 |

| Способ получения полиэтилена | 2021 |

|

RU2773507C1 |

| Способ удаления непрореаги-РОВАВшЕгО MOHOMEPA из (CO)пОли-MEPOB эТилЕНА | 1976 |

|

SU799671A3 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ CFI | 2006 |

|

RU2395483C2 |

1. СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА полимеризацией этилена вприсутствии радикального инициатора при давлении 1000-1800 в многозонном автоклавном реакторе, отличающийся тем, : что, с целью упрощения технологии процесса и улучшения оптических свойств и способности к обработке конечного продукта, полимеризацию проводят последовательно в первой зоне при 130-200 С и во второй зоне при 220-280 с при объ««гом отношении nepBoti зоны к второй от 1,5 до 6,0 причем в первую зону подают 75-100 мас.% этилена. 2. Способ по П.1, отличающийся .тем, что этилен и инициатор подают раздельно по крайней мере в два отверстия для каждого, расположенных в первой зоне.

Рада1кальный инициатор, верхняя зона реакции через линии 9,10 нижняя зона реакции через линию 11 Скорость получения полиэтилена, кг/ч Плотность, г/сян Показатель плавления, г/10 мин Оптические свойства; псшутнение, %

Полиэтилен и непрореагировавший этилен вводят в обычный сепаратор из нижней зоны реактора через редхук- 35 ционный клапан, помещенный на дне. Полиэтилен отделяют и непрореагировавший этилен сжимают и. рециркулируют в реактор.

Все физические свойства полнэти- до ленов, полученных таким образом, были измерены так: плотность изме{ яиот согласно А5ТМ Д-1501, показатель плавления согласно А5ТМ Д-1238, но- . мутненке согласно ASTM Д-100Э, массу j. согласно ASTM Д-223 и Д-2103.

Чем меньше степень помутнения и больше масса, тем вь&1е оптические свойства пленки..

Качество, необходимое для тонкой : пленки, показывают минимальной толци 50 Пятиокись октаноила Терц-бутил 14 пероксибен : зоат 2,0 1,8 11,3 15,5 0,926 0,92

ной пленки (/U , что может быть достигнуто, когда полиэтилен превращают в плейку при . Чем меньше толщина пленки, тем выие это качество.

Результаты примеров 1-5 и сопоста вительных примеров 1-5 показаны в таблице. Сопоставительные примеры 1--И 3 являются модификацией примера Сопоставительный пример 2 является мбдификацкей примера 2. СопоставительньШ пример 4 является модификацией примера 4. СопоставительнЕлй пример 5 - это npiotep, иллюстрирую щий тот факт« что оптические свойства полиэтилена становятся хуже при реакшювнт давлении 1800 кг/смт

Таким образом, предлагаекый способ позволяет получать продукт с улучшенными оптическими свойствами. 3,5,6-Триметилгексанрилперрксид 17 3

Фие.1

Фиг

fPtfZ.

Ф14г.В

Авторы

Даты

1984-02-23—Публикация

1977-06-27—Подача