(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА

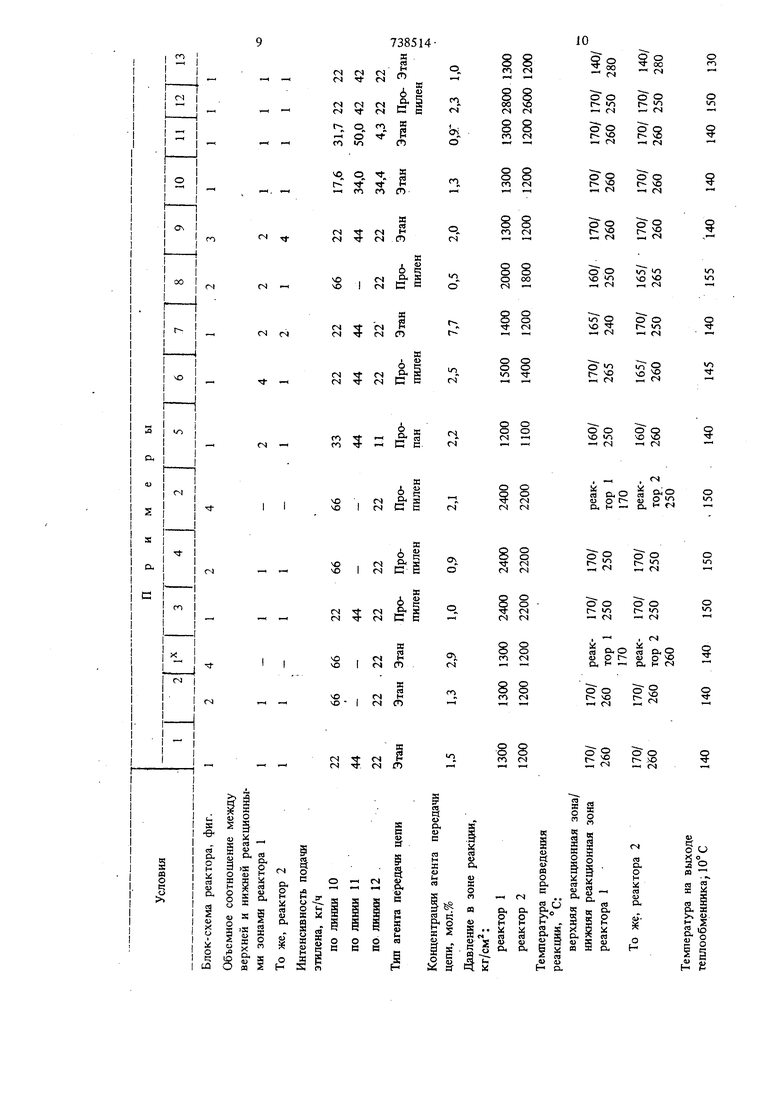

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 2000 |

|

RU2176249C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 2004 |

|

RU2255095C1 |

| Способ получения полиэтилена | 2021 |

|

RU2773507C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1971 |

|

SU428611A3 |

| Способ получения полиэтилена | 2020 |

|

RU2723248C1 |

| Способ получения полиэтилена | 1977 |

|

SU1075978A3 |

| ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ИЛИ СОПОЛИМЕРИЗАЦИИ ЭТИЛЕННЕНАСЫЩЕННЫХ МОНОМЕРОВ ПРИ НАЛИЧИИ СВОБОДНОРАДИКАЛЬНЫХ ИНИЦИАТОРОВ ПОЛИМЕРИЗАЦИИ | 2012 |

|

RU2575929C2 |

| СПОСОБ СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СЛОЖНЫХ ЭФИРОВ ВИНИЛОВОГО СПИРТА | 2013 |

|

RU2613070C2 |

| Способ получения сополимеров этилена с бутилакрилатом | 2019 |

|

RU2709617C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 2000 |

|

RU2177007C1 |

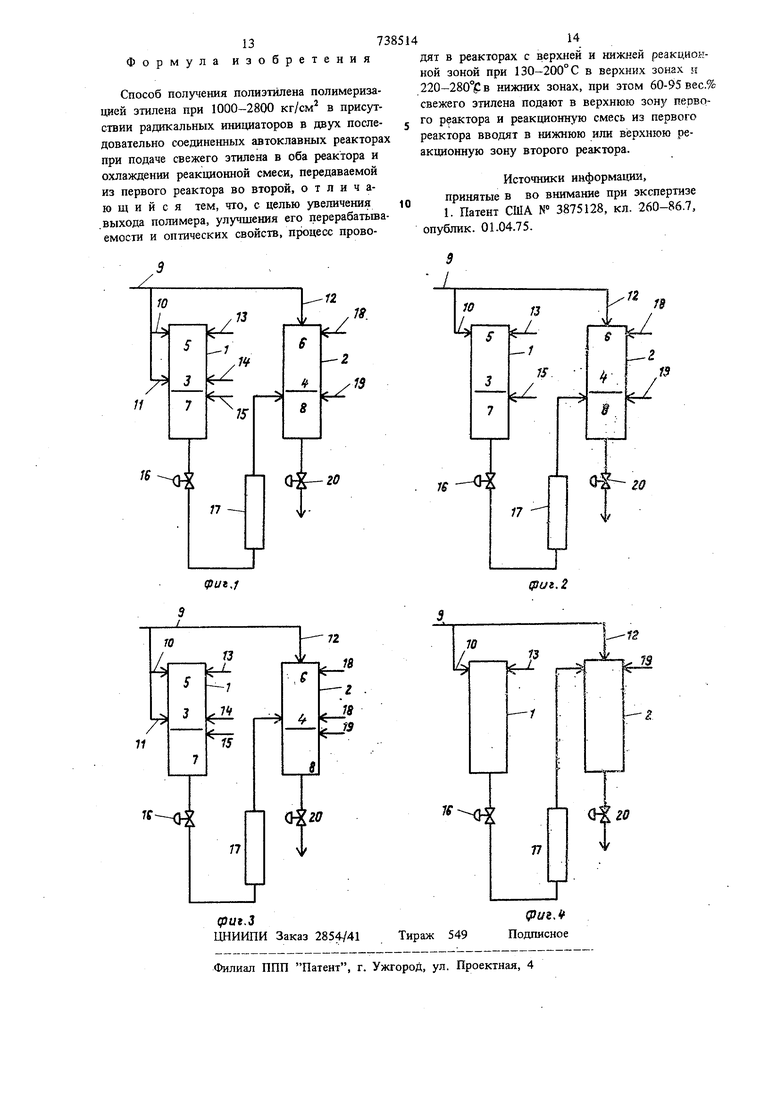

Изобретение относится к технологии получения полиэтилена низкой плотности и может быть использовано в нефтехимической пролмошленности. Известен способ получения полиэтилена полимеризацией этилена при 1000-2800 кг/см в присутствии радикальных инициаторов в двух последовательно соединенных автоклавнЁк реакторах при подаче свежего этилена в оба реактора и охлаждении реакционной смеси, передаваемой из первого реактора во второй {1. При этом процесс проводится в одиозоиных реакторах и температура в первом реакторе не превышает 140-200°, поэтому количество тепла, требуемое для отвода с помощью теплообменника, расположенного между реакторами, мало, так как температура реакционной смеси, подаваемой ВОвторой реактор, не может быть ниже 120° С. Вследствие этого увеличение выхода реакщш по полиэтилену крайне мало, т.е. для производства полиэтилена низкого давления выход реакции растет пропорционально разности теплосодержания и теплоотБоду. Вместе с тем пол)аемый но известному способу полиэтилен имеет относительно низкие характеристики по оптическим свойствам и перерабатьтаемости. Црлью изобретения является увеличение выхода полимера, улучшение его перерабатываемости и оптических свойств. Эта цель достигается тем, что в известном способе получения полиэтилена полимеризацией этилена при 1000-2800 кг/см в присутствии радикальных инициаторов в двух последовательно соединенных автоклавных реакторах при подаче свежего этилена в оба реактора и охлаждении реакционной смеси, передаваемой из первого реактора во второй, процесс проводят в реакторах с верхней и нижней реакционной зоной при 130-200° С в верхних зонах и 220-280° С в нижних зонах, при этом 60-95 вес.% свежего этилена подают в верхнюю зону первого реактора и реакционную смесь из первого реакто ра в нижнюю или верхнюю реакционную зону второго реактора. Сущность настоящего изобретения заключает ся в полимеризации этилена в условиях высо3738

кой температурь и высокого давяглгля при использованик батареи из двух автогазавных реакторов, соедя генных последовательно Tpy6oiip o-водами и снабжс-ннь х теплообменником, а котором выведенная из первого реактора реакционная смесь охлаждается, и охлажденная реак- . циокная смесь подается во второй реактор. При этом значительную долю иодаваемого этнлена направляют в верхнюю реакгдионную зону первого реактора,,имеющего верхнюю и нижнюю реак1шонные зоны, оставшуюся долю подггзаемого этилена направляют в BcpxisMio зону второго реактора, имеющего верхнюю и нижнюю реакционньге зоны, полимеризутот эхи-Ю - в верхней реакиионной зоне первого реактора под дквтткм 1000-2800 кг/слг и при 13() в присутствии ипиплатора полимеризгодкн. Вводят таким путем полученную peaKsosoHHjno смесь в нижнюю реакцконную зону первого релзстора и тюлимеризуют в ней смесь при 220--280°С в присутствии инициатора полимеризащш, охлаждают выведенную из 1шжней част ггерзото реактора реакционную смесь до хег-лператзфы более высокой, чем , тю более низкой, чем темaeijaTypa реакции в цижяей реак11;и;онной зоне первого реактора ца 20° С или большую иелниину с помощью теплообменника,- предусглотренного между реа5 :торами, после чего иапргзллют Охлажденную реакцио1 1г/ю смесь во второй реактор и полимеризуют в нем указанную смесь под дазленкем 1000-2800 кг/см в присутстЕки инициатора полимеризация,

Таким образом, те лпература ргакцки в тг,кней реакццониой зоне цервого реактора .может бьггь погщята до более высокого значения, чем л-емпература реакции в первом реакторе, использованном в двухзонном Tiponecce полимеризадни согласно известному способу, в результа ё чяго неизбеж1 о растет разность теьшератур, обеслеч.иваемая охлаждением реакщюнной смееи с помохцьге . теплообменника, и тем самым растет отвод тепла Извне и повышается выход реакции по полигллтгену.

При реализащи; изобретения непользуются реакторы автоклавного тила, имеюпще существенно щ- Линдрическую Hjn-i почти цилиндрическую форму при отношеики длина - д Iaмeтp iiopHiiKa 2-20 предцочтитезьно 5-15.

Каждый из автоклавных реакторов разделен на две зоны, (верхнюю реакционную зоку и нижнюю реакционную зону) с помощью перегородки (разделительной пластины) или других разделительных средств. Полимеризация этилема в зтих двух зонах, проводится при разных ре ак1щонных температурах.

Объемное oTiiomemie между верхней и нижней реакционными, зонами от i до 6. Это отнощепие у цервого и второго реакторов. Гуюжет различаться.

)44

Для получения Ioлиэти., имеюпшго более BbjCOKjic оптические харакетристики и перерабатываемость, предпочтительно, чтобы но длине реактора было предусмотрено два или более

(лугше 2-10) ввода ,для питания этиленом и инишматороь полимеризации в верхней реакциОМ1ЮЙ зоне первого и/или второго реактора. Инициатор полимеризаций может подаваться из тех же вводов, что и этилен, инк из других.

-„

возможны; раз.чичкые комои15адии

ПВ.ОДОЗ подаваемого этилена и инициатора полии1ериза;1ВР .1} верхнюю реакционную зону, .Ц1Я реа.пизации указанной и.ели существенно сделать „ такой выбор, который обеспечит возм:ождо боль1пую однородности распределен) температуры реакции в верх1 ей реакдионпой зоне.

Хдвлснйе реакции иолимернзгщин зтилена вь5бнрг;01ся 3 ;ти;д1азоне 000-2800 KI/CM ; ,„ предг оч1итсльно i 100-2500 кг/см.

Вслмгпна давледия после вычитядия потерь давления, возникающих в грубо:опт--:-;да/ ко второму реактору, из дав. ро; ;.:-ити в перBOi ; реакторе, оказывается макоп:- г;;:;ной пелдг, чкной давления во второ.м реа сирг, -ак что давление реакшти может в спу-лс необходимости регулироваться в И5ггервале с помощью вентиля регулировки даз: -:ля, предусмотрсидого на ) первого реактора. ,. Г1ред1ючт пел; ный интервал :о:- п-:ра,тур реакщи 130--200°С, цредцотпелг)г:о А-Ю-190 С тпя верхней реа)ашонной зонь;, j: 220-280°С, предпочштельно 230-2704 для :,кхс; с;:-: рзаканоккой зоньь соответстве;т1 о к;ис :;:; лервом, ТУК к за втором реакторах.

Температура реакдци в верхпей реакшюнной зоне быть различной в первом и втором реакторах.

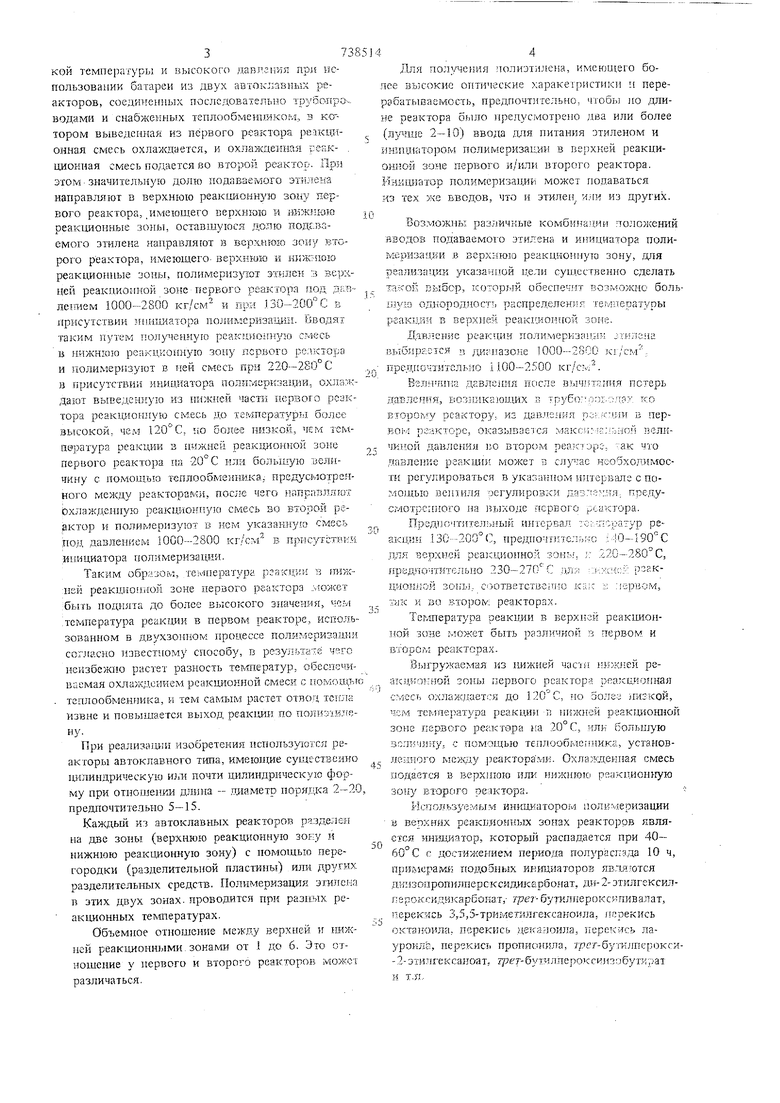

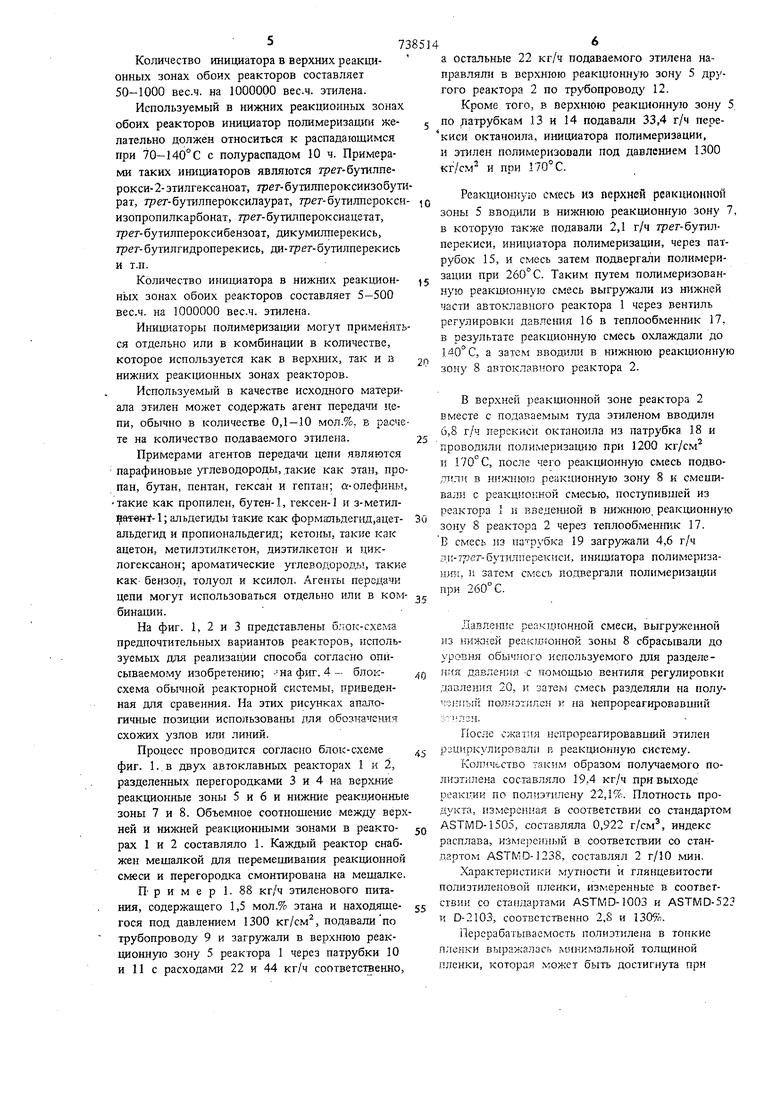

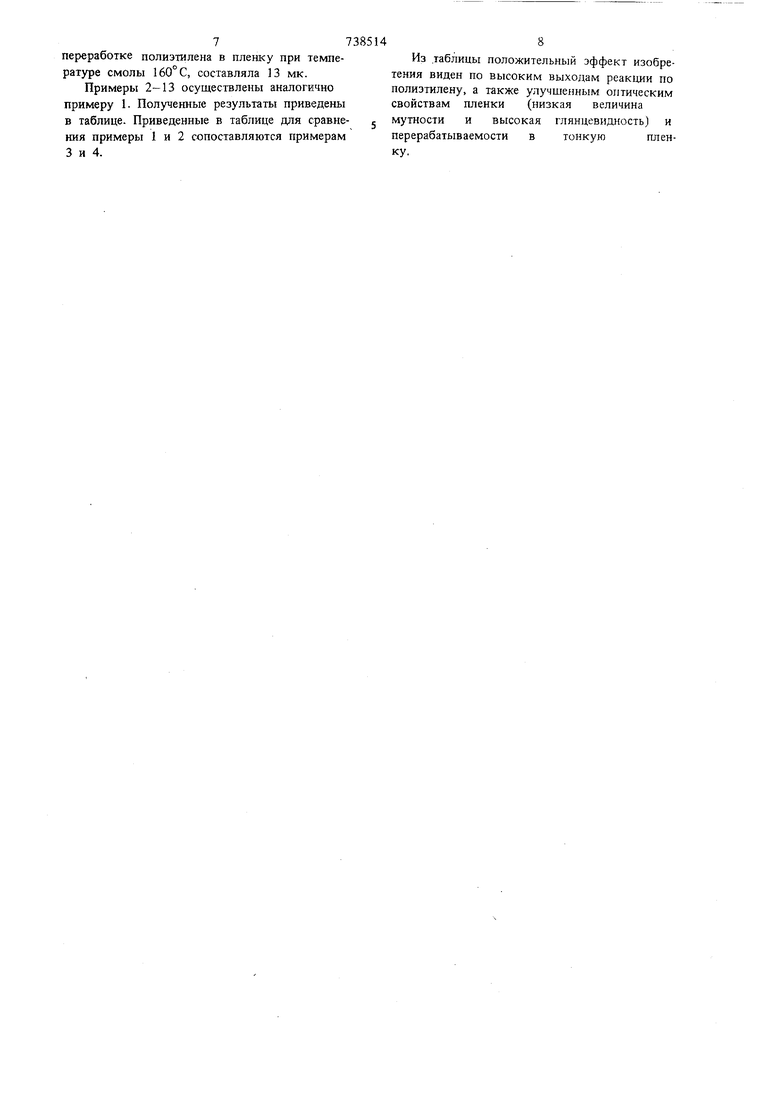

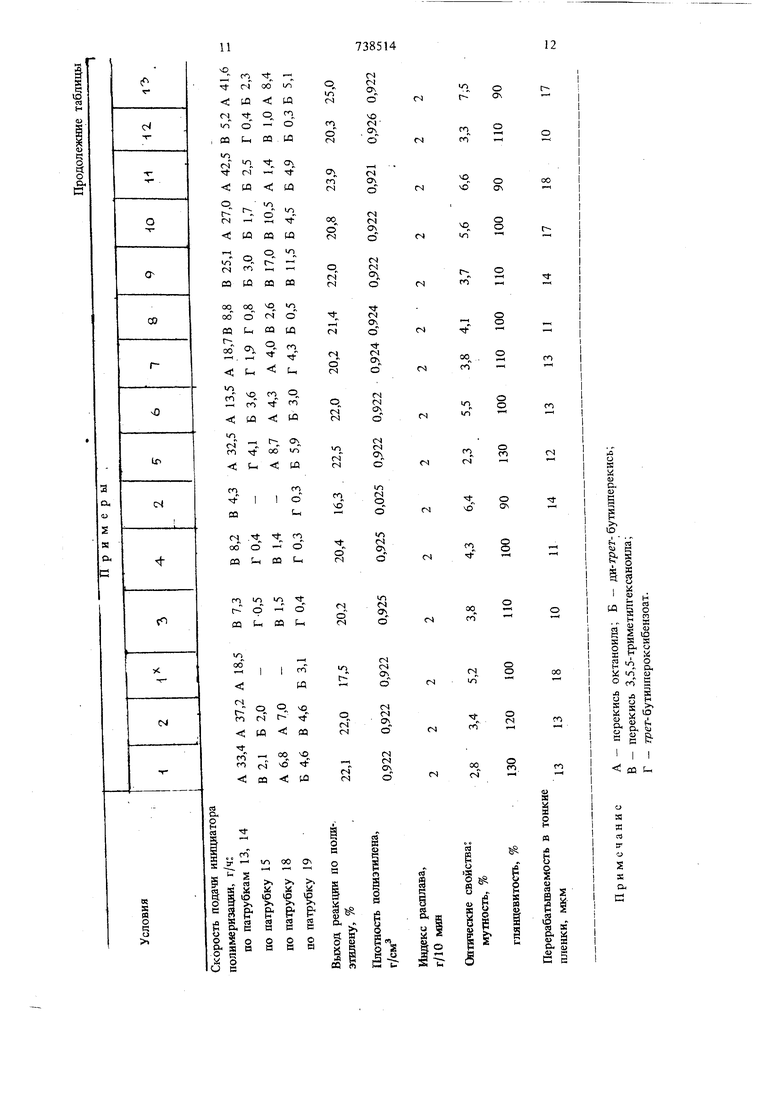

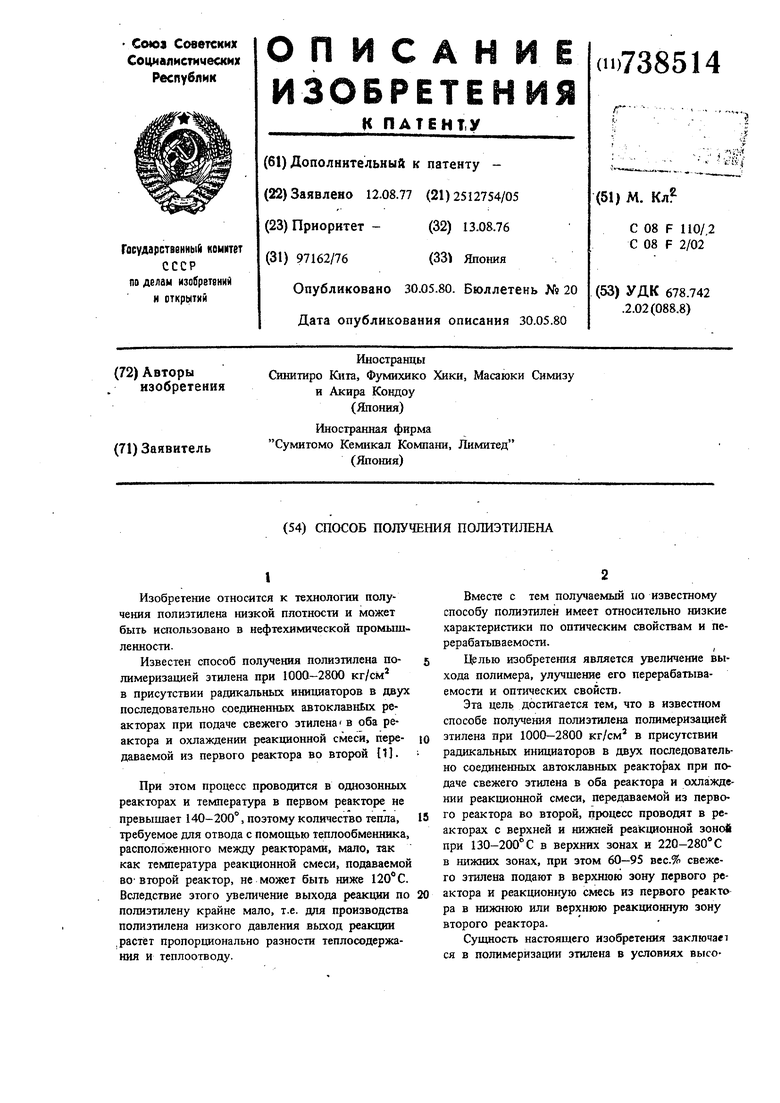

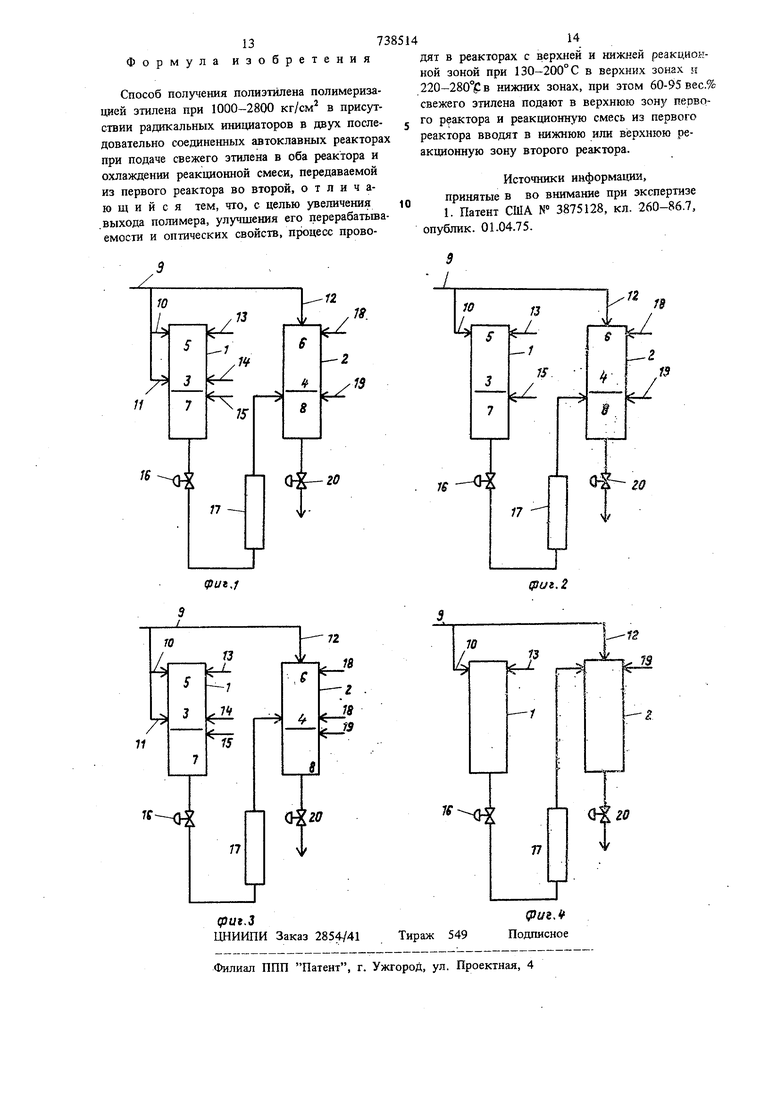

Выгрчу/етемая из {шжней 4acj i ре., ат.-ц.копной 3O}ibi первого реактора оеакокопная смесь охлаж1лается до 120 С, но эолеа дизкой, КМ температура реакции п ппжней реакциошюй зоне первого реактора на 20°С, клк большую зсличзпгу, с помощью теплообмеипика, уетанов,j лешюго мейщу 5еакторами. Охлаздеппая смесь подается в верх.пюю ил1-Е нижнюго реакционную зону второго реактора.1- спо1;ьзуемым инициатором полимеризации в верхних реакщюнньк зовах реакторов является инидиатор, который распадается при 40- 60° С с достижеггием периода полураспада 10 ч, примерам.; подобньлх имщиаторов явлл:ются ди:13опроп)1лперсксйдакарбонат, дп- 2- этилгексилпероксидШСарбокат,- /реч-бурипшроксядивалат, 1ерекись 3,5,5-трИлМет}шгексаноила. перекись октажлла, перекись )|ека;1оила, перекись лаурокла, перекис пропионила, урсг-бужлперокси- 2- эти Л1-е к саноат, трет- бути лперок с ииз о бути рат и т.я. Количество инициатора в верхних реакщ онных зонах обоих реакторов составляет 50-1000 вес.ч. на 1000000 вес.ч. этилена. Используемый в нижних реакционных зонах обоих реакторов инициатор полимеризащш желательно должен относиться к распадающимся при 70-140° С с полураспадом 10 ч. Примерами таких инициаторов являются трег-бутллперокси-2-этилгексаноат, трег-бутилпероксиизобут рат, трет-бутилпероксилаурат, трег-бутияперокси изопропилкарбонат, трег-бутилпероксиацетат, трег-бутилпероксибензоат, дикумилперекись, трег-бутилгидроперекись, ди-грег-бутилперекись и т.п. Количество инициатора в нижних реакционных зонах обоих реакторов составляет 5-500 вес.ч. на 1000000 вес.ч. этилена. Инициаторы полимеризации могут применять ся отдельно или в комбинации в количестве, которое используется как в верхних, так на нижних реакционных зонах реакторов. Используемый в качестве исходного материала этилен может содержать агент передачи цепи, обычно в количестве 0,1-10 мол.%, в расче те на количество подаваемого этилена. Примерами агентов передачи цепи .являются парафиновые углеводороды, такие как этан, про пан, бутан, пентан, гексан и гептан; а-олефиаы такие как пропилен, бутен-1, гексен-1 и з-метилifpsreHt-1; альдегиды такие как формальдегид,ацетальдегид и пропиональдегид; кетоны, такие как ацетон, метилэтилкетон, диэтилкетон и циклогексанон; ароматические углеводороды, такие как- бензол, толуол и ксилол. Агенты передачи цепи могут использоваться отдельно или в ком бинации. На фиг. 1, 2 и 3 представлены блок-схема предпочтительных вариантов реакторов, используемых для реализации способа согласно описываемому изобретению; -на фиг. 4- блоксхема обычной реакторной системы, приведенная для сравенния. На этих рисунках аналогичные позиции использоваш.1 для обозначения схожих узлов или линий. Процесс проводится согласно блок-схеме фиг. 1., в двух автоклавных реакторах 1 и 2, разделенных нерегородками 3 и 4 на верхние реакционные зоны 5 и 6 и нижние реакционные зоны 7 и 8. Объемное соотношение между верх ней и нижней реак1щон} ыми зонами в реактоpax 1 и 2 составляло 1. Каждый реактор снабжен мешалкой для перемешивания реакционной смеси и перегородка смонтирована на мешалке, П- р и м е р 1. 88 кг/ч этиленового питания, содержащего 1,5 мол.% этана и находящегос-я под давлением 1300 кг/см, подавали по трубопроводу 9 и загружали в верхнюю реакционную зону 5 реактора 1 через патрубки 10 и 11 с расходами 22 ц 44 кг/ч соответственно. 7 6 а остальные 22 кг/ч подаваемого этилена направляли в верхнюю реакционную зону 5 другого реактора 2 по трубопровод} 12. Кроме того, в верхнюю реакционную зону 5 по датрубкам 13 и 14 подавали 33,4 г/ч перекиси октанои.ла, инициатора полимеризации, и этилен полимеризоиали под давлением 1300 КГ/СМ и при 170°с. Реакционную смесь из верхней реакционной зоны 5 вводили в нижнюю реакционную зону 7, в которзю также подавали 2,1 г/ч трег-бутилперекиси, инигщатора полимеризации, через патрубок 15, и смесь затем подвергали полимеризации при 260° С. Таким путем полимеризованную реакционную смесь выгрзокали из нижней части автоклавного реактора 1 через вентиль регулировки давлешш 16 в теплообменник 17, в результате реакционную смесь охлаждали до 140° С, а затем ввод1 ли в нижнюю реакционную зону 8 автоклавного реактора 2. В верхней реакционной зоне реактора 2 вместе с подаваемым туда этиленом вводили 6,8 г/ч перекиси октаноила из патрубка 18 и проводили полилюризащпо при 1200 кг/см и 170° С, после чего реакционную смесь подводили в нижнюю реакционную зону 8 к сменшвали с реакционной смесью, поступившей из реактора I и введеш ой в гшжнюю, реакодонную зону 8 реактора 2 через теплообмешшк 17. В смесь из патрубка 19 загрз жали 4,6 г/ч D i-2pcT-бутнлперекиси, иш1Щ1атора полимеризации, и затем смесь подвергали полимеризации при 260°С. Давлеш е реакцнонной смеси, выгруженной из 1;ижд1ей реакштонно.й зоны 8 сбрасывали до уровня обычного используемого д:1я разделения давлешгя -с помощью вентиля регулировки давления 20, и затек смесь разделяли на нолучоипын по.пяэтилсн и на Непрореагировавшин о;-лгн. После сжатия непрореагировавший этилен рзци.ркул 1ровали в реакционную систему. Количество таким образом получаемого полиэтилена составляло 19,4 кг/ч при выходе реакции по полиэтилену 22,1%. Плотность продукта, нзмерс.чная в соответствии со стандартом ASTMD-1505, составляла 0,922 г/см, индекс расплава, измеренный в соответствии со стандартом ASTMD-1238, составлял 2 г/10 мин. Характеристики мутности и глянцевитости полиэтиленовой пленки, измеренные в соответствии со стандартами ASTMD- 003 и ASTIViD-523 и D-2103, соответственно 2,8 н 130%. Перерабатывасмость полиэтилена в тонкие пленки выражалась минимальной толщиной ленки, которая может быть достигнута при

7 7385148

переработке полиэтилена в пленку при темпе-Из таблицы положительный эффект изобрературе смолы 160°С, составляла 13 мк.тения виден по высоким выходам реакции по

Примеры 2-13 осуществлены аналогичнополиэталену, а также улучшенным оптическим

примеру 1. Полученные результаты приведенысвойствам пленки (низкая величина

в таблице. Приведенные в таблице для сравне-j мутности и высокая глянцевидность) и

кия примеры 1 и 2 сопоставляются примерамперерабатываемости в тонкую плени 4.ку. 13 Формула изобретени Способ получения полиэтилена полимеризацией этилена при 1000-2800 кг/см в присутствии радикальных инициаторов в двух последовательно соединенных автоклавных реакторах при подаче свежего этилена в оба реактора и охлаждении реакционной смеси, передаваемой из первого реактора во второй, отличающийся тем, что, с целью увеличения .выхода полимера, улучшения его перерабатьшаемости и оптических свойств, процесс црово73

-П

Г9

13

-wl

н

7J

13

14 дят в реакторах с верхней и нижней реакционной зоной при 130-200° С в верхних зонах и 220-280°|Св нижних зонах, при этом 60-95 вес.% свежего этилена подают в верхнюю зону первого реактора и реакционную смесь из первого реактора вводят в нижнюю или верхнюю реакционную зону второго реактора. Источники информации, принятые в во внимание при экспертизе 1. Патент США № 3875128, кл. 260-86.7, опублик. 01.04.75.

17

,/

(put. 2

Авторы

Даты

1980-05-30—Публикация

1977-08-12—Подача