Изобретение относится к области химической промышленности, в частности к способам получения сополимеров этилена с акрилатами методом радикальной сополимеризации в массе при высоком давлении. Такие сополимеры обладают хорошей термостабильностью, выдерживают высокие температуры переработки без образования продуктов разложения. Это позволяет использовать их для производства хирургических перчаток, усадочных пленок, формовочных композиций, изделий с повышенной прочностью и гибкостью. Получаемые сополимеры перерабатываются профильной экструзией, выдувным формованием и литьем под давлением.

Известен способ получения сополимеров этилена с алкилакрилатами, в том числе с бутилакрилатом, по патенту США №5543477, в многозонном автоклавном реакторе с быстроходной мешалкой, включающий подачу в различные зоны реактора смесей указанных сомономеров и их сополимеризацию в массе при давлении 10000-40000 фунтов на кв. дюйм (68,9-275,8 МПа), предпочтительно 20000-30000 фунтов на кв. дюйм (137,9-206,8 МПа) и температуре 149-232°С, предпочтительно 163-218°С, инициирование реакции сополимеризации органическими пероксидами, подаваемыми в любую зону реактора в органическом растворителе и последующее двухступенчатое отделение полученного сополимера от непрореагировавшей реакционной смеси в системах рециклов высокого и низкого давлений. В качестве инициаторов используют такие перекиси, как перекись лауроила, ди-бутилпербензоат, ди-бутилпероксипивалат и ди-третичнобутил перекись, в качестве растворителя инициаторов - жидкие углеводороды, такие как гексан, изододекан и др. Данный способ позволяет получать сополимеры с разнообразными свойствами, находящими широкое применение в различных отраслях техники. К недостаткам способа следует отнести отсутствие четких критериев применения выбранных перекисей, что неизбежно приводит к повышенному их расходу в процессе сополимеризации, хотя количественные данные по расходу инициаторов в патенте отсутствуют.

Известен способ получения сополимеров этилена с алкил(мет)акрилатами, в том числе бутилакрилатом по патенту США №6762254. Сополимеры этилена содержат от 1 до 30 мол. % алкил(мет)акрилатов и, если желательно, других сомономеров, и имеют содержание остаточного сомономера менее 0,5 мас. % в сополимере. Описан процесс получения сополимеров этого типа в комбинации с автоклавом с перемешиванием и трубчатым реактором, а также использование сополимеров для приготовления полиамидных формовочных композиций. Полимеризация происходит в две стадии. Первая стадия полимеризации проходит в автоклаве с перемешиванием, а вторая стадия - в трубчатом реакторе. Специалист в данной области выбирает температуру полимеризации в зависимости от желаемых свойств продукта и используемых сомономеров, а также любых других сомономеров, которые могут быть использованы. Однако решающим фактором в процессе является то, что температура на второй стадии выше, чем на первой стадии. Требуемая температура полимеризации устанавливается на первой стадии, а температура на второй стадии выше этой. Для типичных комбинаций мономеров, таких как этилен / бутилакрилат / акриловая кислота, температура на первой стадии предпочтительно составляет менее 200°С, а на второй стадии она составляет более 200°С. Температура особенно предпочтительно составляет от 180 до 200°С на первой стадии и от 200 до 240°С на второй стадии. Время пребывания и скорости потока в реакторах здесь предпочтительно устанавливаются таким образом, чтобы фактическая полимеризация происходила главным образом в автоклаве с перемешиванием, а затем в трубчатом реакторе, где присутствуют только остаточные фракции (мет)акрилатных мономеров и других мономеров, которыми завершается их полимеризация.

Согласно примеру 1 в описании патента процесс сополимеризации проводился в комбинации с автоклавом с перемешиванием и трубчатым реактором. Используемый стальной автоклав емкостью 35 л имел отношение длины к диаметру 15, и к нему через трубу был присоединен нагреваемый трубчатый реактор длиной 400 м. Этилен со скоростью потока 1400 кг/час сжимали до давления 2300 бар. Здесь использовали насос для дозирования 57 л смеси 15 мас. % акриловой кислоты и 85 мас. % бутилакрилата в сторону всасывания посткомпрессора и доводили вместе с этиленом до реакционного давления. 5.4 л/ч раствора 0,3 моль/л трет-бутилперпивалата в изододекане также впрыскивали в автоклав с использованием насоса сверхвысокого давления, чтобы инициировать полимеризацию. Температура реакции, установленная в автоклаве с перемешиванием в результате выделенной теплоты полимеризации, составляла 185°С. Затем реакционная смесь поступает в трубчатый реактор с температурой, регулируемой до 210°С.

Согласно примеру 2 в описании патента процесс сополимеризации этилена с бутилакрилатом в массе ведут в однозонном автоклавном реакторе при температуре 180-200°С и давлении 350-5000 бар (35-500 МПа), предпочтительно 1500-3000 бар (150-300 МПа), а инициирование реакции сополимеризации осуществляют органическими пероксидами, подаваемыми в реактор в органическом растворителе, а последующее отделение полученного сополимера от непрореагировавшей реакционной смеси ведут в системах рециклов высокого и низкого давлений. В качестве инициаторов сополимеризации используют инициаторы, которые обычно применяют при гомополимеризации этилена, например, трет-бутилперпивалат, ди-трет-бутилпероксид, трет-бутилпербензоат или их смеси, а в качестве растворителя - алифатические углеводороды, например, изододекан. Для регулирования молекулярной массы сополимера используют водород, пропан, пропен, пропиональдегид и др.

Данное техническое решение, как наиболее близкое к заявленному по техническому существу и достигаемому результату, принято в качестве его прототипа.

Данный способ позволяет получить сополимеры с относительно низким содержанием остаточных сомономеров (не более 0,55% масс.), в расчете на общую массу конечного продукта, что, несомненно, является положительным результатом способа, обеспечивающего широкое применение получаемого продукта. Недостатком способа является высокий расход инициаторов. Так, в примере 1 расход инициатора трет-бутилперпивалата в растворе изо-додекана составляет 5,4 л в час при его концентрации 0,3 моль/л., при подаче этилена в реактор 1400 кг/час. Исходя из условия, что подаваемые сомономеры полностью входят в сополимер, получаем расход инициатора 1,1 г/кг сополимера, что неприемлемо для промышленных производств.

Задача изобретения заключается в уменьшении расхода органических пероксидов при производстве сополимеров этилена с бутилакрилатом.

Сущность заявленного технического решения выражается в следующей совокупности существенных признаков, достаточной для решения указанной заявителем технической проблемы и получения обеспечиваемого изобретением технического результата.

Согласно изобретению способ получения сополимеров этилена с бутилакрилатом в однозонном автоклавном реакторе с быстроходной мешалкой, включающий подачу в реактор смеси указанных мономеров и их сополимеризацию в массе при давлении выше 140 МПа и температуре 180-200°С, инициирование реакции сополимеризации органическими пероксидами, подаваемыми в реактор в алифатическом растворителе, и последующее двухступенчатое отделение полученного сополимера от непрореагировавшей реакционной смеси в системах рециклов высокого и низкого давлений, характеризуется тем, что реакционную смесь этилена с бутилакрилатом подают вместе с органическим пероксидом или смесью пероксидов в верхнюю и нижнюю части реактора, при этом обеспечивают величину произведения константы скорости распада индивидуального пероксида или аддитивной константы скоростей распада смесей пероксидов на время их пребывания в верхней части реактора в пределах 81-95, а в нижней части реактора - в пределах 41-48.

Технический результат, достигаемый при использовании заявленной совокупности существенных признаков, заключается в оптимизации расхода инициаторов и обеспечении требуемого качества сополимера, при этом величина произведения константы скорости распада индивидуального пероксида (К) или константа скорости распада (Ксм) для смесей пероксидов на время их пребывания в верхней части реактора находится в пределах 81-95, а для нижней части реактора - 41-48. В случае если для верхней части реактора эта величина ниже 81 или выше 95, то это приводит к повышенному (до 0,6 г/кг сополимера) расходу пероксидов. Если для нижней части реактора величина произведения скорости распада пероксида (пероксидов) на время их пребывания в указанной части реактора выходит за заявляемые пределы (41-48), то это также приводит к увеличению расхода пероксидов (до 0,58 г/кг сополимера).

Для расчета константы скорости распада смеси пероксидов (Ксм) используют правило аддитивности, т.е.

Ксм=К1*С1+К2*С2,

где К1 и К2 - индивидуальные константы скорости распада пероксидов 1 и 2, соответственно, при рассматриваемой температуре;

С1 и С2 - массовые доли пероксидов 1 и 2.

Индивидуальные константы скорости распада пероксидов К определяют по известному (см. книгу «Полиэтилен высокого давления. Научно-технические основы промышленного синтеза» / А.В. Поляков и др. - Л.; Химия, 1988, с. 55) уравнению:

К=0,693/t1/2,

где t1/2 - период полураспада (время, за которое концентрация пероксида при данной температуре уменьшается наполовину).

Указанные в заявленном способе эмпирические величины произведения константы скорости распада пероксидов на время их пребывания в верхней и нижней частях реактора позволяют определить конкретные типы пероксидов для производства сополимеров с различным содержанием бутилакрилата и оптимизировать расход инициаторов.

В качестве перекисных инициаторов предлагаемого способа могут быть использованы трет-бутилпероксипивалат, ди-трет-бутилпербензоат, ди-трет-бутилпероксид, 2,2-ди-трет-бутилпероксидбутан и другие пероксиды, а также их смеси.

В качестве растворителя пероксидов могут быть использованы углеводороды нормального и изостроения с числом атомов углерода в молекуле от 10 до 20.

При необходимости для модификации свойств получаемых сополимеров могут быть использованы агенты передачи цепи, такие как пропан, пропилен, пропиональдегид, ацетон и др.

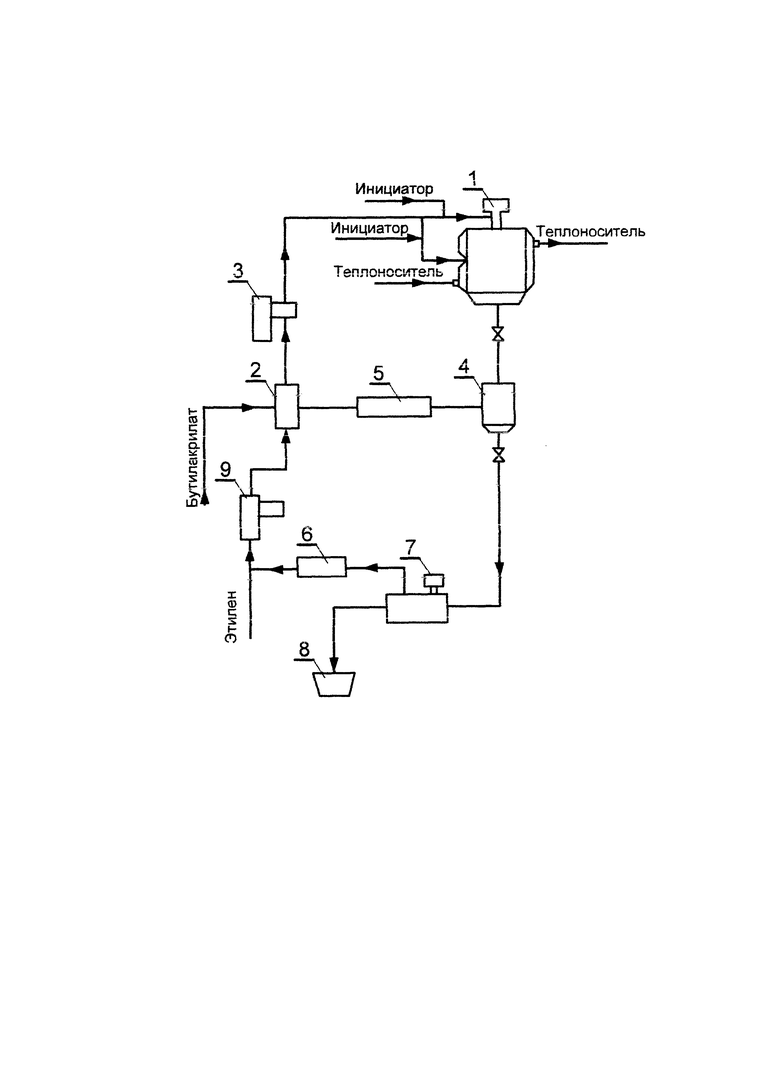

Сущность заявляемого технического решения поясняется чертежом, на котором представлена блок схема установки получения сополимеров этилена с бутилакрилатом, на которой позициями обозначены; 1 - автоклавный реактор, 2 - смеситель, 3 - компрессор второй ступени, 4 - отделитель высокого давления, 5 - система рецикла высокого давления, 6 - система рецикла низкого давления, 7 - шнек-приемник, 8 - водяная ванна, 9 - компрессор первой ступени.

Реализация заявленного способа иллюстрируется следующими примерами:

Пример 1. Используют однозонный автоклавный реактор 1 непрерывного действия объемом 1 л, реакционное пространство которого можно условно разделить на две части: верхнюю и нижнюю; соотношение объемов верхней и нижней частей равно 1:1. Реактор снабжен быстроходной мешалкой, скорость вращения которой составляет 1000 оборотов в минуту. Для замера температуры в реакторе используют две термопары, одна из которых расположена в верхней части реактора, и одна - в нижней. Термопары установлены таким образом, что они фиксируют значения температур реакционных смесей, входящих и выходящих из верхней и нижней частей реактора. Температуру внешней стенки реактора поддерживают с помощью теплоносителя, подаваемого в рубашку реактора. В реактор двумя потоками подают из смесителя 2 компрессором 3 30 кг смеси этилена с 1 масс. % бутилакрилата. Один поток в количестве 15 кг/ч подают в верхнюю часть реактора, второй поток - 15 кг/ч - в нижнюю часть реактора напротив точки замера температуры. Рецептура инициирующего раствора, подаваемого в верхнюю и нижнюю части реактора: 6 масс. % трет-бутилпероксипивалата и 94 масс. % ациклического растворителя - изододекана.

Количество подаваемого пероксида регулируют по показаниям термопар, поддерживая температуру в верхней и нижней частях реактора 180°С. Время пребывания пероксида в верхней части реактора равно 54 с, в нижней - 27 с. Константа скорости распада трет-бутилпероксипивалата при этой температуре 1,73/с. Произведение величины скорости распада инициатора на время его пребывания в верхней части реактора составляет 93, в нижней части реактора - 47. Суммарный расход трет-бутилпероксипивалата в примере - 0,50 г/кг сополимера.

Из реактора полученный сополимер и непрореагировавшую реакционную смесь направляют через дросселирующий клапан и отделитель высокого давления 4 на двухступенчатое разделение сополимера от реакционной смеси в системах рециклов высокого давления 5 и низкого давления 6. В рецикле высокого давления 5 поддерживают давление 19 МПа, в рецикле низкого давления 6-0,13 МПа. Расплав сополимера с температурой 210°С из отделителя высокого давления 4 подают через дросселирующий клапан в шнек-приемник 7 и далее в виде жгутов в водяную ванну 8. Выделившиеся в шнек-приемнике 7 остатки реакционной смеси и низкомолекулярного сополимера направляют в систему рецикла низкого давления 6, где газовую смесь охлаждают, очищают и подают на смешение компрессором 9 со свежей этилен-бутилакрилатной смесью.

Полученный сополимер имеет следующие свойства:

- содержание бутилакрилата в сополимере - 4 масс. %;

- содержание непрореагировавшего бутилакрилата в сополимере - 0,55 масс. %;

- ПТР - 1,0 г/10 мин;

Показатель текучести расплава (ПТР) определяют при температуре 190°С и массе груза 2,16 кг.

Пример 2. Реакцию осуществляют в условиях примера 1, но содержание бутилакрилата в реакционной смеси 5,1 масс. %, а давление в системе рецикла высокого давления 6 поддерживают 17 МПа. Время пребывания пероксида трет-бутилпероксипивалата в верхней части автоклавного реактора 1 составляет 55 с, в нижней - 28 с. Произведение константы скорости распада пероксида на время его пребывания в верхней части автоклавного реактора 1 равно 95, для нижней части реактора - 48. Суммарный расход трет-бутилпероксипивалата в примере - 0,49 г/кг сополимера.

Получают сополимер со следующими свойствами:

- содержание бутилакрилата в сополимере - 14,7 масс. %;

- содержание свободного сомономера в полимере - 0,56 масс. %;

- ПТР - 3,7 г/10 мин.

Пример 3. Реакцию осуществляют в условиях примера 1, но температуру в автоклавном реакторе 1 поддерживают 200°С. В качестве инициатора реакции используют смесь пероксидов: трет-бутилперокси-3,5,5триметилгексаноата и трет-бутилпероксипивалата, растворенных в изо-додекане. Концентрация пероксидов в растворе 6 масс. %, из них 3 масс. % составляет трет-бутилперокси-3,5,5триметилгексаноат и 3 масс % - трет-бутилперокси-пивалат. Суммарная константа скорости распада смеси пероксидов равна 1,50/с. Время пребывания смеси пероксидов в верхней части автоклавного реактора 1-54 с, в нижней - 27 с. Произведение аддитивной величины константы скорости распада смеси пероксидов на время их пребывания в верхней части автоклавного реактора 1 составляет 81, в нижней - 41. Суммарный расход пероксидов составляет 0,53 г/кг сополимера.

Полученный сополимер имеет следующие свойства:

- содержание бутилакрилата в сополимере - 4,2 масс. %;

- содержание непрореагировавшего бутилакрилата в сополимере 0,56 масс. %;

- ПТР 1,1 г/10 мин;

Пример 4. Реакцию осуществляют в условиях примера 1, но давление в автоклавном реакторе 1 поддерживают 160 МПа. При этих условиях время пребывания пероксида трет-бутилпероксипивалата в верхней части автоклавного реактора 1 - 54 с, в нижней - 28 с. Произведение константы скорости распада пероксида на время его пребывания в верхней части автоклавного реактора 1 равно 93, для нижней части реактора - 48. Суммарный расход пероксида составляет 0,52 г/кг сополимера.

Полученный сополимер имеет следующие свойства:

- содержание бутилакрилата в сополимере - 4,2 масс. %;

- содержание непрореагировавшего бутилакрилата в сополимере 0,58 масс. %;

- ПТР - 0,9 г/10 мин;

Пример 5 (контрольный). Реакцию осуществляют в условиях примера 1, но при температуре 170°С. Константа скорости распада пероксида, трет-бутилпероксипивалата при этой температуре 1,39/с. Время пребывания пероксида в верхней части автоклавного реактора 1 - 56 с, в нижней - 29 с. Произведение константы скорости распада пероксида на время его пребывания в верхней части автоклавного реактора 1 равно 77, для нижней части - 40. Суммарный расход трет-бутилпероксипивалата в опыте 0,58 г/кг сополимера.

Полученный сополимер имеет следующие свойства:

- содержание бутилакрилата в сополимере - 4,2 масс. %;

- содержание непрореагировавшего бутилакрилата в сополимере 0,58 масс. %;

- ПТР - 1,0 г/10 мин;

Пример 6 (контрольный). Реакцию осуществляют в условиях примера 1, но при температуре 210°С. В качестве инициатора реакции используют ди-(3,5,5-триметилгексаноил)-пероксид. Константа скорости распада пероксида при температуре 210°С - 3/с. Время пребывания пероксида в верхней части автоклавного реактора 1 - 53 с, в нижней - 28 с. Произведешь константы скорости распада перокеида на время его пребывания в верхней части автоклавного реактора 1 равно 159, в нижней части реактора - 84. Расход ди-(3,5,5-триметилгексаноил)-пероксида в опыте составил - 0,6 г/кг сополимера.

Получают сополимер со следующими свойствами:

- содержание бутилакрилата в сополимере - 4,2 масс. %;

- содержание непрореагировавшего бутилакрилата в сополимере - 0,55 масс. %;

- ПТР - 1,2 г/10 мин.

Из приведенных выше примеров видно, что заявленный способ позволяет снизить расход пероксидов с 1,1 г/кг сополимера по прототипу до менее 0,6 г/кг, что для современных крупнотоннажных производств имеет существенное экономическое значение.

Заявленный способ промышленно реализуем с использованием известных технических средств и технологий.

Получаемые в соответствии с предлагаемым способом сополимеры могут быть использованы в производстве различных формовочных композиций, усадочных пленок, хирургических перчаток, изделий с повышенной прочностью и гибкостью и других отраслях промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ В ОДНОЗОННОМ АВТОКЛАВНОМ РЕАКТОРЕ | 2014 |

|

RU2576035C1 |

| Способ получения терполимеров этилена с винилацетатом и бутилакрилатом | 2019 |

|

RU2711227C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 2000 |

|

RU2176249C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 2004 |

|

RU2255095C1 |

| Способ получения полиэтилена | 2020 |

|

RU2723248C1 |

| Способ получения полиэтилена | 2021 |

|

RU2773507C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 2000 |

|

RU2177007C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ | 1998 |

|

RU2160284C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ В МНОГОЗОННОМ ТРУБЧАТОМ РЕАКТОРЕ | 1998 |

|

RU2147591C1 |

| СПОСОБ СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СЛОЖНЫХ ЭФИРОВ ВИНИЛОВОГО СПИРТА | 2013 |

|

RU2613070C2 |

Изобретение относится к области химической промышленности, в частности к способам получения сополимеров этилена с акрилатами методом радикальной сополимеризации в массе при высоком давлении. Реакционную смесь этилена с бутилакрилатом подают вместе с органическим пероксидом или смесью пероксидов в верхнюю и нижнюю части реактора, при этом обеспечивают величину произведения константы скорости распада индивидуального пероксида или аддитивной константы скоростей распада смесей пероксидов на время их пребывания в верхней части реактора в пределах 81-95, а в нижней части реактора – в пределах 41-48. Технический результат – оптимизация расхода инициаторов с обеспечением требуемого качества сополимера. 1 ил., 6 пр.

Способ получения сополимеров этилена с бутилакрилатом в однозонном автоклавном реакторе с быстроходной мешалкой, включающий подачу в реактор смеси указанных мономеров и их сополимеризацию в массе при давлении выше 140 МПа и температуре 180-200°С, инициирование реакции сополимеризации органическими пероксидами, подаваемыми в реактор в алифатическом растворителе и последующее двухступенчатое отделение полученного сополимера от непрореагировавшей реакционной смеси в системах рециклов высокого и низкого давлений, отличающийся тем, что реакционную смесь этилена с бутилакрилатом подают вместе с органическим пероксидом или смесью пероксидов в верхнюю и нижнюю части реактора, при этом обеспечивают величину произведения константы скорости распада индивидуального пероксида или аддитивной константы скоростей распада смесей пероксидов на время их пребывания в верхней части реактора в пределах 81-95, а в нижней части реактора - в пределах 41-48.

| US 6762254 B1, 13.07.2004 | |||

| US 5543477 A1, 06.08.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 2000 |

|

RU2176249C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 2000 |

|

RU2177007C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ В ОДНОЗОННОМ АВТОКЛАВНОМ РЕАКТОРЕ | 2014 |

|

RU2576035C1 |

Авторы

Даты

2019-12-19—Публикация

2019-04-15—Подача