о j;

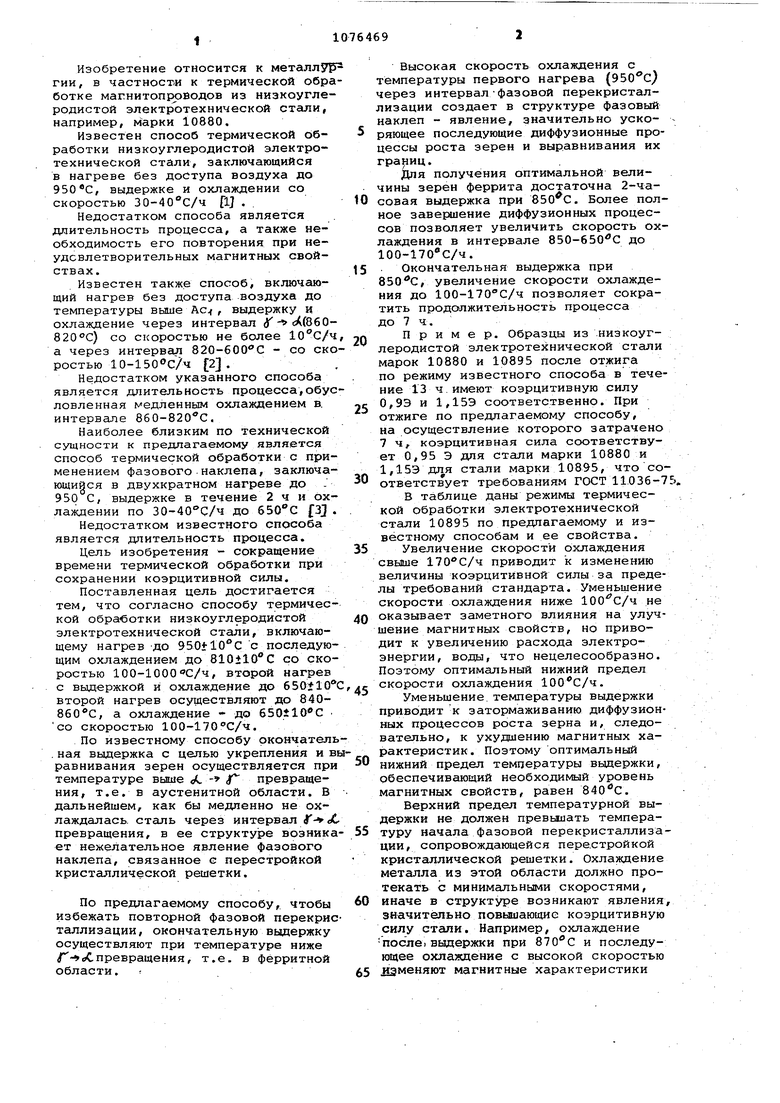

) Изобретение относится к металл51 гии, в частностей к термической обр ботке магнитопроводов из ниэкоугле родистой электротехнической стали, например, марки 10880. Известен способ термической обработки низкоуглеродистой электротехнической стали, заключающийся в нагреве без доступа воздуха до , выдержке и охлаждении со скоростью 30-40С/ч flj . . Недостатком способа является длительность процесса, а также необходимость его повторения при неудовлетворительных магнитных свойствах. Известен также способ, включающий нагрев без доступа воздуха до температуры выше Ас, выдержку и охлаждение через интервал if- Q2Q°C) со скоростью не более а через интервал 820-600С - со ск ростью 10-1 БООС/ч 2. Недостатком указанного способа является длительность процесса,обу ловленная медленным охлаждением в. интервале 8бО-820С. Наиболее близким по технической сущности к предлагаемому является способ термической обработки с при менением фазового наклепа, заключа ющийся в двухкратном нагреве до 950 С, выдержке в течение 2 ч и ох лаждении по 30-40 С/ч до 650С pj Недостатком известного способа является длительность процесса. Цель изобретения - сокращение времени термической обработки при сохранении коэрцитивной силы. Поставленная цель достигается тем, что согласно способу термичес кой обра-ботки низкоуглеродистой электротехнической стали, включающему нагрев до с последую щим охлаждением до 810+10 С со ско ростью 100-1000 С/ч, второй нагрев с выдержкой и охлаждение до второй нагрев осуществляют до 84086О С, а охлаждение - до 650ilO C со скоростью 100-170С/ч. По известному способу ркончател .ная выдержка с целью укрепления и в равнивания зерен осуществляется при температуре выше «Л. - g превращения, т.е. в аустенитной области. В дальнейшем, как бы медленно не охлаждалась, сталь через интервал превращения, в ее структуре возника ет нежелательное явление фазового наклепа, связанное с перестройкой кристаллической решетки. По предлагаемому способу, чтобы избежать повторной фазовой перекрис таллизации, окончательную выдержку осуществляют при температуре ниже Г - оСпревращения, т.е. в фёрритной области.г Высокая скорость охлаждения с температуры первого нагрева {950 с} через интервал-фазовой перекристаллизации создает в структуре фазовый наклеп - явление, значительно уско- ряющее последующие диффузионные процессы роста зерен и выравнивания их гра11иц. Для получения оптимальной величины зерен феррита достаточна 2-часовая выдержка при 850 С. Более полное завершение диффузионных процессов позволяет увеличить скорость охлаждения в интервале 850-650 С до 100-170С/ч. Окончательная выдержка при , увеличение скорости охлаждения до 100-170С/ч позволяет сократить продолжительность процесса до 7 ч. Пример. Образцы из низкоуглеродистой электротехнической стали марок 10880 и 10895 после отжига по режиму известного способа в течение 13 ч.имеют коэрцитивную силу 0,9Э и 1,15Э соответственно. При отжиге по предлагаемому способу, на осуществление которого затрачено 7ч, коэрцитивная сила соответствует 0,95 Э для стали марки 10880 и 1,15Э для стали марки 10895, что соответствует требованиям ГОСТ 11.036-75. В таблице даны режимы те.рмической обработки электротехнической стали 10895 по предлагаемому и известному способам и ее свойства. Увеличение скорости охлаждения свыше 170С/ч приводит к изменению величины коэрцитивной силы за пределы требований стандарта. Уменьшение скорости охлаждения ниже lOOc/ч не оказывает заметного влияния на улучшение магнитных свойств, но приводит к увеличению расхода электроэнергии, воды, что нецелесообразно. Поэтому оптимальный нижний предел скорости охлаждения . Уменьшение.температуры выдержки приводит к затормаживанию диффузионных процессов роста зерна и, следовательно, к ухудшению магнитных характеристик. Поэтому оптимальный нижний предел температуры выдержки, обеспечивающий необходимый уровень магнитных свойств, равен . Верхний предел температурной выдержки не должен превыиать температуру начала фазовой перекристаллизации, сопровождающейся перестройкой кристаллической решетки. Охлаждение металла из этой области должно протекать с минимальными скоростями, иначе в структуре возникают явления, значительно повышающие коэрцитивную силу стали. Например, охлаждение после,выдержки при 870°С и последующее охлазгаение с высокой скоростью изменяют магнитные характеристики

за пределы требований стандарта. Температура находится на границе температуры начала фазовой перекристсшлизации. Задержка при этой температуре с последующим охлаждением со скоростью 100-170 С/ч еще позволяют получить требуемые магнитные свойства.

Экономический эффект при внедрении предлагаемого способу термической обработки заключается в экономии

электроэнергии, воды, так как режим отжига сокрсодается на 6 ч по сравнению с известным способом.

При использовании вакуумной электропечи €ЧВ 1-3-1/16 мощностью 29 кВт с расходом воды 1,0 каждая садка, термообработанная по г; предпагаемому способу, обеспечивает экономию воды 6м, электроэнергии 203 йВт ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки деталей из электротехнической стали | 1982 |

|

SU1073305A1 |

| Способ термической обработки паяных магнитопроводов | 1983 |

|

SU1135774A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ МАГНИТОМЯГКИХ СТАЛЕЙ МАГНИТНЫХ СИСТЕМ ЭЛЕКТРИЧЕСКИХ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ МАЛОЙ ТЯГИ | 1999 |

|

RU2181777C2 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ МАГНИТНЫХ СИСТЕМ | 1995 |

|

RU2087552C1 |

| Способ обработки деталей из низкоуглеродистых сталей | 1987 |

|

SU1475977A1 |

| Способ производства ленты из электротехнической стали | 1990 |

|

SU1747513A1 |

| Способ термической обработки литых аустенитных сталей | 1979 |

|

SU901302A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ МАГНИТОПРОВОДА ДЛЯ ЭЛЕКТРОМАГНИТНОГО РЕЛЕ, СПОСОБ ПОЛУЧЕНИЯ МАГНИТОПРОВОДА ИЗ ДАННОЙ ЗАГОТОВКИ | 2024 |

|

RU2835861C1 |

| Способ механико-термической обработки нержавеющих ферритных сталей | 1991 |

|

SU1822431A3 |

| СПОСОБ ОТЖИГА РУЛОНОВ ХОЛОДНОКАТАНЫХ ПОЛОС | 2007 |

|

RU2344183C1 |

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТ КИ НИЗКОУГЛЕРОДИСТОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, включающий нагрев до с последующим охлаждением до 810 со скоростью 100100О С/ч, второй нагрев с выдержкой и охлаждение до , отличающийся тем, что, с целью сокращвния времени термической обработки при сохранении коэрцитивной силы, второй нагрев осуществляют до 840-860 С, а охлаждение - до 650±10 С со скоростью 100-170 С/ч.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сталь сортовая электротехнелегиров-анная | |||

| ГОСТ ническая, 11036-б4 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-02-28—Публикация

1982-10-27—Подача