1

Изобретение относится к металлургии, а именно к химико-термической обработке, и может использоваться при производстве деталей с высокими магнитными свойствами (высокой магнитной проницаемостью, низкой коэрцитивной силой, прямоугольной петлей гистерезиса, низким коэффициентом магнитного старения), а именно маг- нитопроводов, сердечников, якорей, полюсных наконечников, корпусов, экранов и т.д.

Целью изобретения является повышение магнитных характеристик деталей и обеспечение стабильности.

Способ обработки деталей из низкоуглеродистых сталей включает диффузионное хромирование, механическую обработку, после механической обработки проводят отжиг при 850-1100°С и последующее охлаждение со скоростью 100-150°С/ч до 600°С и далее с печью или на воздухе.

Пример. Процесс обработки деталей из низкоуглеродистых сталей включает в себя следующие операции.

Хромирование стальной ленты.

Покрытие наносят на холоднокатан- ную ленту из ст.08 СП в вакуумной установке полунепрерывного действия.

Вакуум в рабочей камере .ст. температура на металлизаторё до 1600„°С. Для термического испарения применяют феррохром ФХО10 с содержанием 72% Ст.

vМеханическая обработка.

Из хромированного проката ст.08 СП были изготовлены детали (кольца 032x40 мм, толщиной 1 мм, магнитопро- воды, сердечники, экраны и т.д.).

Подготовка поверхности деталей.

Поверхность деталей, которая подвергается вакуумному отжигу, должна быть чистой, без следов загрязнения, коррозии и окалины.

Чакуумный отжиг.

(/

4 1

сл

СО 1

Вакуумный отжиг проводят в вакуумной печи СШВЛ-0,6.2/16И2.

Вакуум в рабочей камере 1-10 мм рт.ст. Детали нагревают по мощности печи до 850-1100°С. Затем проводят вьщержку в течение 3 ч и последующее охлаждение со скоростью 100-150°С/ч до 600°С и далее вместе с печью.

Выбор параметров отжига 850-1100 С обусловлен следующим.

Повышение магнитных свойств обусловлено дополнительным рафинированием сердцевидных зон металла по угле- роду, азоту, кислороду, сере и др. и снятием напряжений, вызванных предшествующими обработками (быстрое охлаждение, мехобработка), а так как процесс рафинирования является (диффузионным, то снижение температуры отжига ниже 850°С приводит к умен 1 шению степени рафинирования и ухудшению магнитных характеристик.

Повышение температуры выше 1100 С хотя и приводит к более высокому рафинированию и улучшению магнитных свойств, но ведет к испарению и рассасыванию диффузионного слоя (уменьшению концентрации хрома), деформации деталей, росту зерна и ухудшению Механических свойств.

Выбор режима охлаждения обусловлен следующим.

При медленном охлаждении до 600°С происходит выделение из стали примесей, содержание которых при понижен- нии температуры:, превышает предел их растворимости. Ниже 500-600°С резко уменьшается предел растворимости азо та в феррите и дальнейшее медленное охлаждение приводи к увеличению коэрцитивной силы, поэтому ускоренное охлаждение ниже этих температур является более предпочтительным как с экономической, так и с технической точки зрения.

После вакуумного отжига детали имеют светлую, чистую поверхность. Незащищенные места после механической обработки защищают гальвани- кой, сваркой, диффузионным хромированием, завальцовкой и т.д.

o

п

5

.

0

5

45

50

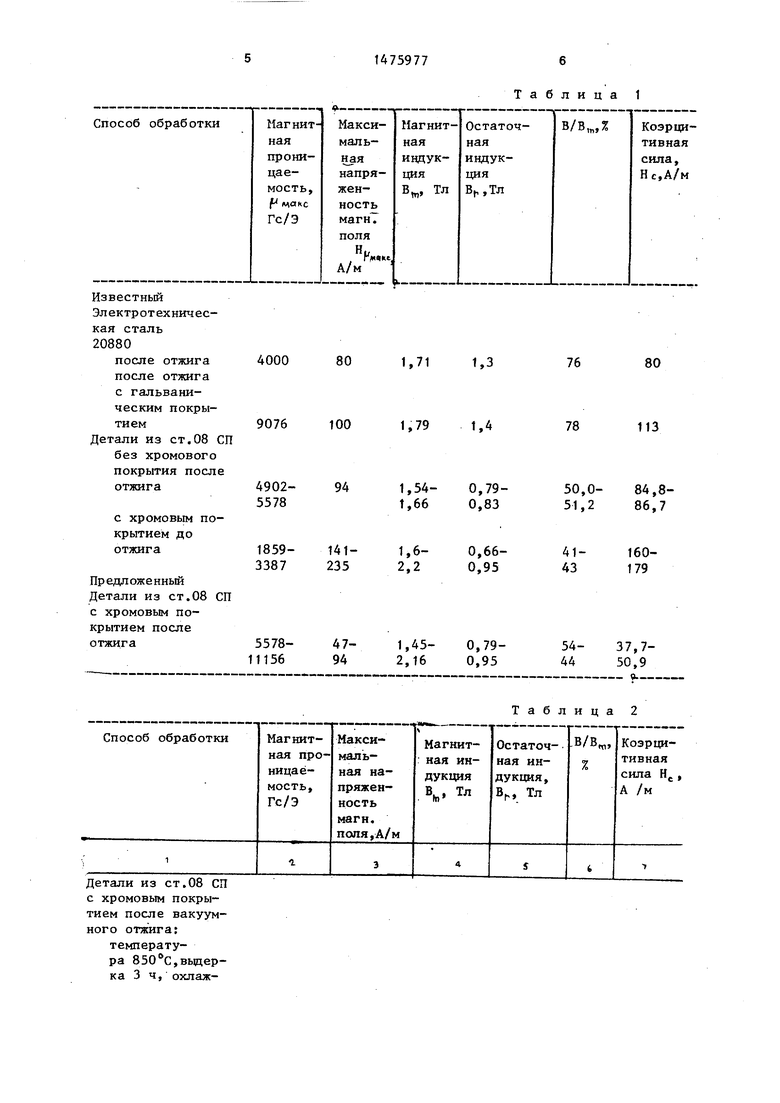

Влияние вакуумного отжига на магнитные характеристики деталей из

хромированного и нехромированного t

проката в сравнении с магнитными характеристиками электротехнической стали приведено в табл.1.

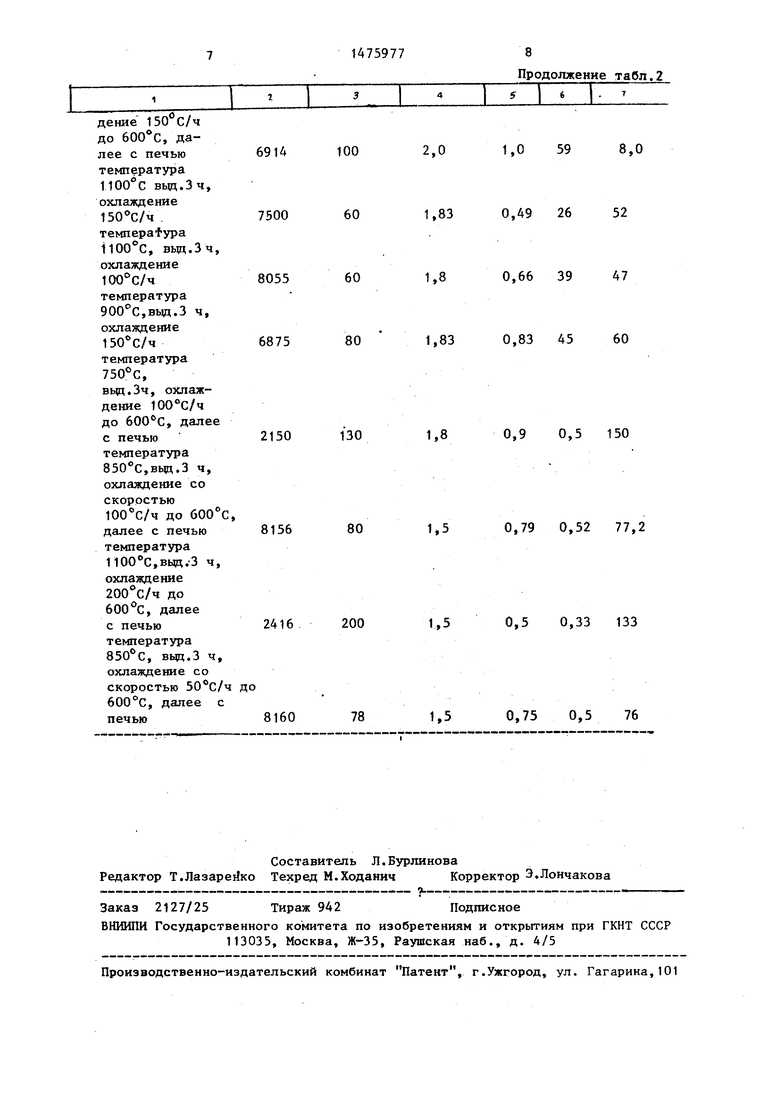

Магнитные свойства для кольцевых образцов из ст. 08СП с вакуумным хромовым покрытием толщиной 1 мм, с внутренним диаметром 32 мм и наружным 40 мм в зависимости от параметров приведены в табл.2.

Как видно из табл.2, при охлаждении от температуры отжига до 600°С со скоростью большей 150 С/ч наблюдается ухудшение магнитных характеристик.

При скоростях охлаждения меньше 100°С заметного улучшения магнитных свойств не наблюдается. Поэтому необходимым является режим охлаждения со скоростью 100-150°С/ч.

Использование предлагаемого изобретения обеспечивает хорошую и надежную точечную сварку деталей, высокое качество поверхности, высокие магнитные свойства и их стабильность при одновременном повышении в 1,2 раза коррозионной стойкости и износостойкости, сокращение производственного цикла изготовления деталей, уменьшение трудоемкости, повышение производительноети,ь а также улучшение условий труда и уменьшение загрязнения окружающей среды.

Формула изобретения

Способ обработки деталей из низкоуглеродистых сталей, включающий диффузионное хромирование, механическую обработку, отличающийся тем, что,с целью повышения магнитных характеристик обрабатываемых деталей и обеспечения их стабильности, после механической обработки проводят отжиг при 850- 1100°С с последующим охлаждением до со скоростью 100- 150 град/ч, далее с печью или на воздухе.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки деталей изМАгНиТНОМягКиХ СплАВОВ | 1976 |

|

SU836209A1 |

| Способ термической обработки деталей из электротехнической стали | 1982 |

|

SU1073305A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ОБРАБОТКИ ДЕТАЛЕЙ МАГНИТОПРОВОДОВ | 1992 |

|

RU2085597C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2002 |

|

RU2231420C1 |

| Способ изготовления холоднокатаной ленты из прецизионного сплава 14Х6Н4ГДМТ толщиной 0,1-0,5 мм | 2020 |

|

RU2757640C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ СОРТОВОГО ПРОКАТА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ СЛОЖНОПРОФИЛЬНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2238336C1 |

| Способ получения жаростойкого покрытия | 2023 |

|

RU2807248C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ МАГНИТНЫХ СИСТЕМ | 1995 |

|

RU2087552C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПАЯНЫХ ДЕТАЛЕЙ ИЗ МАГНИТОМЯГКИХ ЖЕЛЕЗОКОБАЛЬТОВЫХ СПЛАВОВ | 2006 |

|

RU2314353C1 |

| Способ получения жаростойкого покрытия на поверхностях медной пластины | 2023 |

|

RU2807251C1 |

Изобретение относится к области металлургии, а именно к химико-термической обработке, и может быть использовано при производстве магнитопроводов, сердечников и т.д. Целью изобретения является повышение магнитных характеристик деталей и их стабильности. Способ включает хромирование проката с последующей механической обработкой, отжиг при температуре 850-1100°С и последующее охлаждение со скоростью 100-150°С/ч до температуры 600°С, далее с печью или на воздухе. Такая обработка позволяет сократить цикл производства деталей, улучшить условия труда, уменьшить загрязнение среды. 2 табл.

СП е

СП

4000

9076

4902- 5578

1859- 3387

80

100

94

141- 235

Детали из ст.08 СП с хромовым покрытием после вакуумного отжига: температура 850вС,выдер- ка 3 ч, охлаж1,711,3

76

80

1,79

1,4

78

113

0,79- 0,83

50,0- 51,2

84,8- 86,7

0,66- 0,95

41- 43

160- 179

Таблица 2

,

е °С, , , /ч до с

6914

7500

8055

6875

2150

8156

100

60

60

80

130

80

2416

200

8160

78

1475977

8 Продолжение табл.2

2,0

1,0 59

8,0

60

1,83

0,49 26 52

60

1,8

0,66 39 47

80

1,83

0,83 45 60

1,8

0,9 0,5 150

80

1,5

0,79 0,52 77,2

1,5

0,5 0,33 133

78

1,5

0,75 0,5 76

| Митом, 1974, № 5, с.52-63. |

Авторы

Даты

1989-04-30—Публикация

1987-01-27—Подача