С/1

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2223335C2 |

| СПОСОБ ПРОИЗВОДСТВА НЕТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2011 |

|

RU2532786C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ НЕСТАРЕЮЩЕЙ СТАЛИ ДЛЯ ЭМАЛИРОВАНИЯ | 1992 |

|

RU2039839C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛИСТОВОЙ СВЕРХНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2011 |

|

RU2452777C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ПОЛОС ДЛЯ МАГНИТНЫХ ЭКРАНОВ | 2002 |

|

RU2223334C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ДЛЯ ВЫСОКОСКОРОСТНОЙ ХОЛОДНОЙ ВЫРУБКИ | 2012 |

|

RU2479642C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТЫ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННЫМИ ЗЕРНАМИ ИЗ ТОНКИХ ПЛОСКИХ ЗАГОТОВОК | 1997 |

|

RU2194774C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС НА ЧЕТЫРЕХКЛЕТЕВОМ НЕПРЕРЫВНОМ СТАНЕ 2500 | 2011 |

|

RU2465080C1 |

| СПОСОБ ПРОИЗВОДСТВА КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2223336C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ЛИСТОВ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2005 |

|

RU2277594C1 |

Использование: изготовление ленты для витых магнмтопроводой вторичных источников питания, а также магнитных цепей электрических аппаратов и приборов. Сущность изобретения: заготовки прокатывают в холодную с суммарным обжатием 70-90% и уменьшением обжатий от первого перехода к последнему при обжатии в первом проходе 62-66%. Далеэ наносят покрытие в виде смеси окиси магния с водой и аэросилом при концентрации 25-35 r/м. Осуществляют смотку ленты в рулон, многоступенчатый рекристэлшзационный отжиг со скоростью нагреаа на последней степени 20-30° С/ч до температуры 1000-1100°С и выдержкой 4-6 ч. 2 табл. Ј

Изобретение относится к черной металлургии, конкретнее к прокатному производству, и может быть использовано при изготовлении ленты для витых магнитопро- водое вторичных источников питания, а также магнитных цепей электрических аппаратов и приборов,

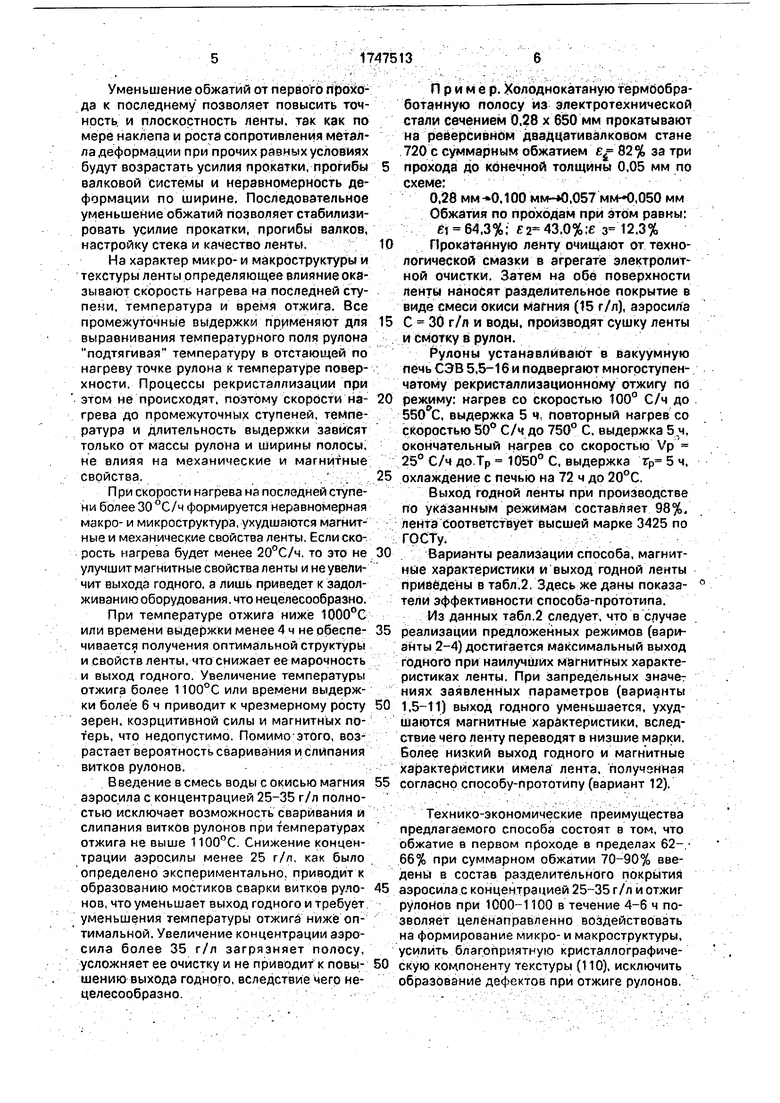

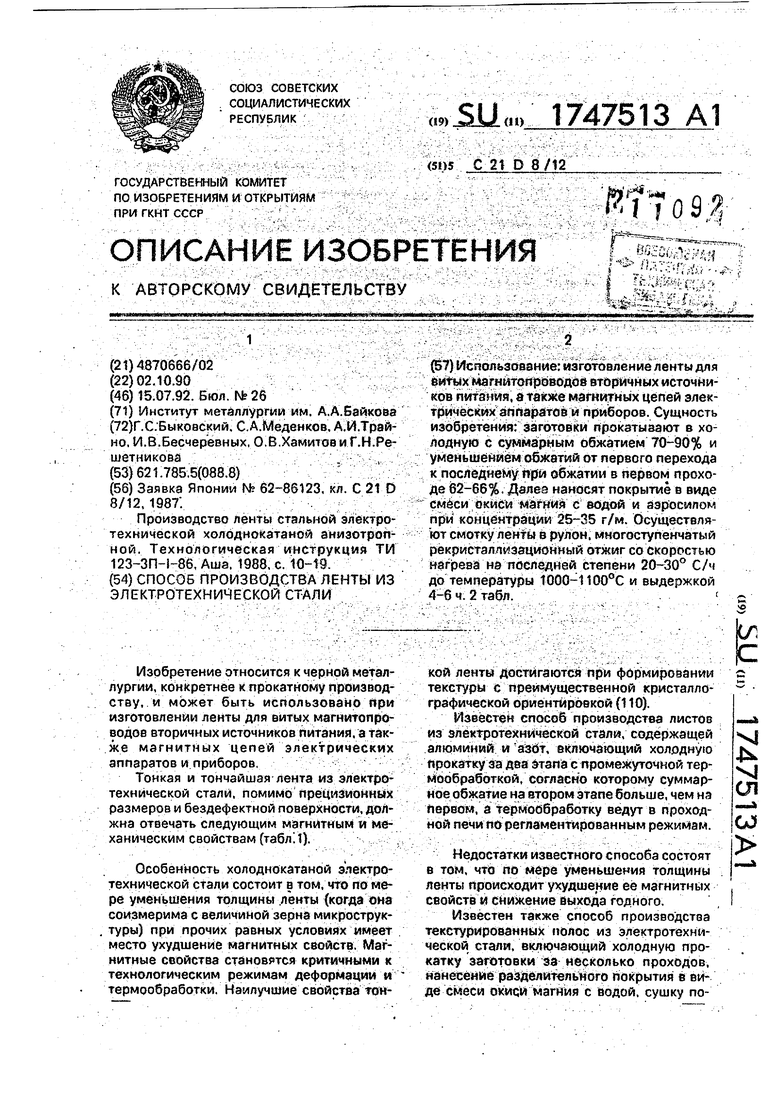

Тонкая и тончайшая лента из электротехнической стали, помимо прецизионных размеров и бездефектной поверхности, должна отвечать следующим магнитным и механическим свойствам ().

Особенность холоднокатаной электротехнической стали состоит в том, что по мере уменьшения толщины ленты (когда она соизмерима с величиной зерна микроструктуры) при прочих равных условиях имеет место ухудшение магнитных свойств. Магнитные свойства становятся критичными к технологическим режимам деформации и термообработки. Наилучшие свойства тонкой ленты достигаются при формировании текстуры с преимущественной кристаллографической ориентировкой (110).

Известен способ производства листов из электротехнической стали, содержащей алюминий и азот, включающий холодную прокатку за два этапа с промежуточной термообработкой, согласно которому суммарное обжатие на втором этапе больше, чем на Первом, а термообработку ведут в проходной печи по регламентированным режимам.

Недостатки известного способа состоят в том, что по мере уменьшения толщины ленты происходит ухудшение ее магнитных свойств м снижение выхода годного,

Известен также способ производства текстурироеанных полос из электротехнической стали, включающий холодную прокатку заготовки за несколько проходов, нанесение разделительного покрытия в виде смеси окиси магния с водой, сушку поXI

4 vj СП

OJ

крытия и рекристаллизационный отжиг рулонов с промежуточными ступенями нагрева,

I едостатки известного способа состоят в том, что он имеет низкий выход годного из-за сваривания витков рулонов в процессе отжига при температурах более 1000°С. низкие магнитные свойства при толщине полосы менее 0.1 мм

Наиболее близким к предлагаемому является способ производства ленты из злек- тротехнической стали, включающий холодную прокатку заготовки за несколько проходов с суммарным обжатием 70-90% и уменьшением обжатия от первого прохода к последнему, нанесение разделительного покрытия а виде смеси окиси магния с водой, смотку ленти в рулон и многоступенчатый рекристаллизационный отжиг с выдержками при температурах 500-550. 650-750 и 850-950°С и скоростью нагрева на последней ступени 20-30° С/ч.

Недостатком способа является низкий выход годного из-за сваривания витков рулонов при отжиге, нарушений плоскостности и обрывов ленты, а также снижение магнитных свойств по мере уменьшения толщины ленты

Цель изобретения - повышение выхода годного и улучшение магнитных свойств.

Поставленная цель достигается тем, что в способе производства ленты из электротехнической стали, включающем прокатку заготовки с суммарным обжатием 70-90% и уменьшением обжатий от первого прохода к последнему, нанесение разделительного покрытия в виде смеси окиси магния с водой, смотку ленты в рулон и многоступенчатый рекристзллизационный отжиг, обжатие в первом проходе устанавливают в пределах 62-66%, покрытие осуществляют смесью, дополнительно содержащей аэро- сил с концентрацией 25-35 г/л, а нагрев до температуры последней ступени, равной 1000-1100°С, ведут со скоростью 20- 30°С/ч, с выдержкой при этой температуре в течение 4-6 ч

Сущность предлагаемого технического решения заключается в следующем. При многопроходной холодной прокатке формируется как точность размеров ленты, так и структура и текстура деформации, причем оптимальный диапазон обжатий по каждому из этих критериев оптимизации различен. Экспериментально установлено, что в процессе прокатки с обжатием в первом проходе 62-66% закладывается текстура деформации, которая после рекриеталлиза- ционного отжига приобретает наиболее благоприятную кристаллографическую ориентировку (110). Прокатка в последующих проходах с уменьшающимися обжатиями до достижения суммарного обжатия 70-90% позволяет сохранить характер сформированной в первом проходе текстуры и распределить обжатия по проходам, исходя из получения максимально возможной для данного стана точности и плоскостности ленты, сформировать микрорельеф поверхности с параметром R3 - 0,2 мкм. В результате повышается выход годного.

Последующий рекристаллизационный отжиг путем нагревя на последнем этапе со скоростью 20-30° С/ч до температуры

1000-1100° С и выдержки в течение 4-6 ц формирует равномерную микроструктуру и текстуру с преобладающей ориентировкой (100) благодаря преобразованию текстуры деформации, полученной при холодной прокатке, что позволяет существенно повысить магнитные свойства ленты в толщине, соизмеримой с размерами зерен Это также повышает выход годного и улучшает магнитные свойства ленты.

При реализации разработанного режима отжига холоднокатаной ленты в рулонах потребовалось уменьшить возможность ох- ватывания и слипания отдельных витков из- за взаимной диффузии металла. Для этого в

смесь окиси магния с водой добавили 25-32 г/я аэросила. Полученная смесь позволила полностью исключить сваривание и слипание витков и увеличить температуру отжига до оптимальной, т.е. до 1000-1100°С, что

позволяло делать смесь известного состава. За счет этого был повышен выход годного и улучшены магнитные характеристики ленты.

Экспериментально установлено, что при

суммарном обжатии менее 70% не обеспечивается оптимальная текстура деформации, что ухудшает магнитные и механические свойства ленты в особенности коэффициент магнитного старения. Увеличение обжатия

более 90% приводит к неравномерности деформации зерен макроструктуры, ухудшает плоскостность ленты и ее магнитные свойства.

Уменьшение обжатия в первом проходе

менее 62% и приводит к ухудшению магнитных свойств в готовой ленте, так как не позволяет заложить требуемую текстуру деформации и сохранить ее при последующих проходах. Увеличение обжатия сверх

66% приводит к увеличению коэрцитивной силы и магнитных потерь, а также к увеличению обрывов ленты из-за неизбежных колебаний технологических параметров прокатки. Это снижает выход годного.

Уменьшение обжатий от первого прохода к последнему позволяет повысить точность и плоскостность ленты, так как по мере наклепа и роста сопротивления металла деформации при прочих равных условиях будут возрастать усилия прокатки, прогибы валковой системы и неравномерность деформации по ширине. Последовательное уменьшение обжатий позволяет стабилизировать усилие прокатки, прогибы валков, настройку стека и качество ленты.

На характер микро- и макроструктуры и текстуры ленты определяющее влияние оказывают скорость нагрева на последней ступени, температура и время отжига. Все промежуточные выдержки применяют для выравнивания температурного поля рулона подтягивая температуру в отстающей по нагреву точке рулона к температуре поверхности. Процессы рекристаллизации при этом не происходят, поэтому скорости нагрева до промежуточных ступеней, температура и длительность выдержки зависят только от массы рулона и ширины полосы, не влияя на механические и магнитные свойства.

П ри скорости нагрева на последней ступени более 30 °С/ч формируется неравномерная макро- и микроструктура, ухудшаются магнитные и механические свойства ленты. Если скорость нагрева будет менее 20°С/ч, то это не улучшит магнитные свойства ленты и не увеличит выхода годного, а лишь приведет к задол- живаниюоборудования, что нецелесообразно.

При температуре отжига ниже ЮОО°С или времени выдержки менее 4 ч не обеспечивается получения оптимальной структуры и свойств ленты, что снижает ее марочность и выход годного. Увеличение температуры отжига более 1100°С или времени выдержки более б ч приводит к чрезмерному росту зерен, коэрцитивной силы и магнитных потерь, что недопустимо. Помимо этого, возрастает вероятность сваривания и слипания витков рулонов.

Введение в смесь воды с окисью магния аэросила с концентрацией 25-35 г/л полностью исключает возможность сваривания и слипания витков рулонов при температурах отжига не выше 1100°С Снижение концентрации аэросилы менее 25 г/л. как было определено экспериментально, приводит к образованию мостиков сварки витков рулонов, что уменьшает выход годного и требует уменьшения температуры отжига ниже оптимальной. Увеличение концентрации азро- сила более 35 г/л загрязняет полосу, усложняет ее очистку и не приводит к повышению выхода годного, вследствие чего нецелесообразно

Пример. Холоднокатаную термообра- ботанную полосу из электротехнической стали сечением 0,28 х 650 мм прокатывают на реверсивном двадцативалковом стане 720 с суммарным обжатием Ј 82% за три 5 прохода до конечной толщины 0,05 мм по схеме:

0,28 .ЮО ,057 мм-0,050 мм Обжатия по проходам при этом равны: et 64,3%; .0%;е з 12,3%

10 Прокатанную ленту очищают от технологической смазки в агрегате электролитной очистки. Затем на обе поверхности ленты наносят разделительное покрытие в виде смеси окиси магния (15 г/л), аэросила

15 С 30 г/л и воды, производят сушку ленты и смотку в рулон.

Рулоны устанавливают в вакуумную печь СЭВ 5,5-16 и подвергают многоступенчатому рекристаллизационному отжигу по

0 режиму: нагрев со скоростью 100° С/ч до 550&С. выдержка 5 ч повторный нагрев со скоростью 50° С/ч до 750° С, выдержка 5,ч, окончательный нагрев со скоростью Vp 25° С/ч до Тр 1050° С, выдержка гр 5 ч.

5 охлаждение с печью на 72 ч до 20°С.

Выход годной ленты при производстве по указанным режимам составляет 98%, лента соответствует высшей марке 3425 по ГОСТу.

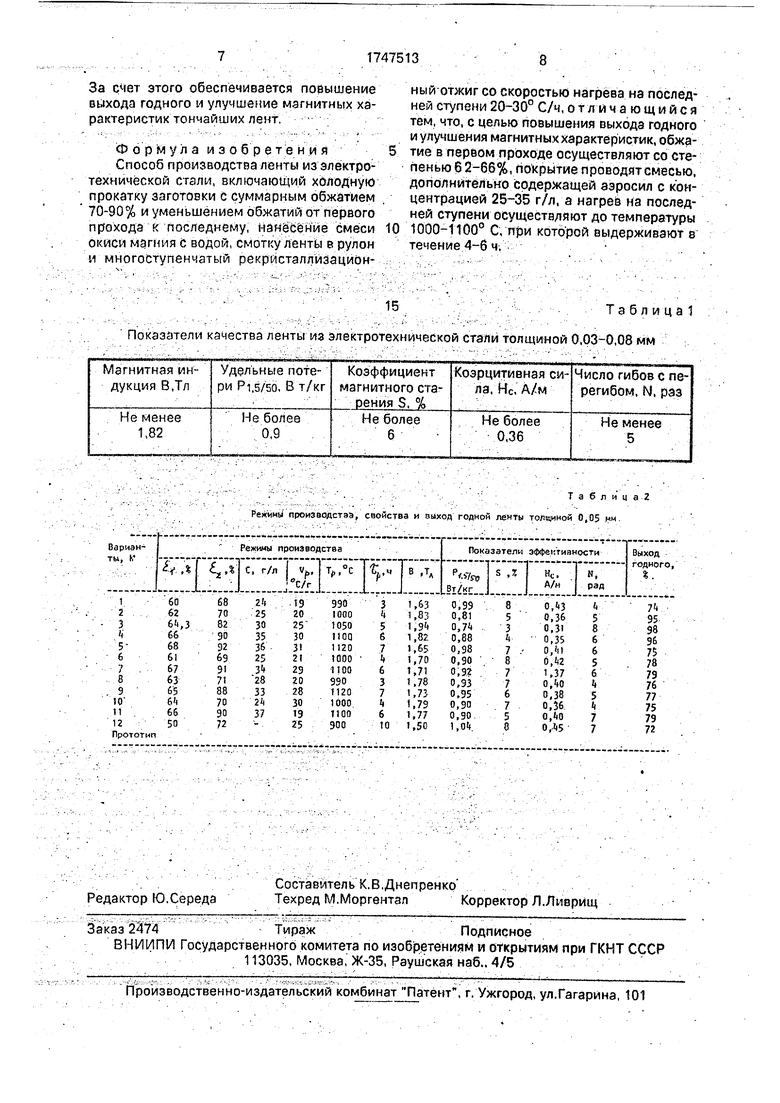

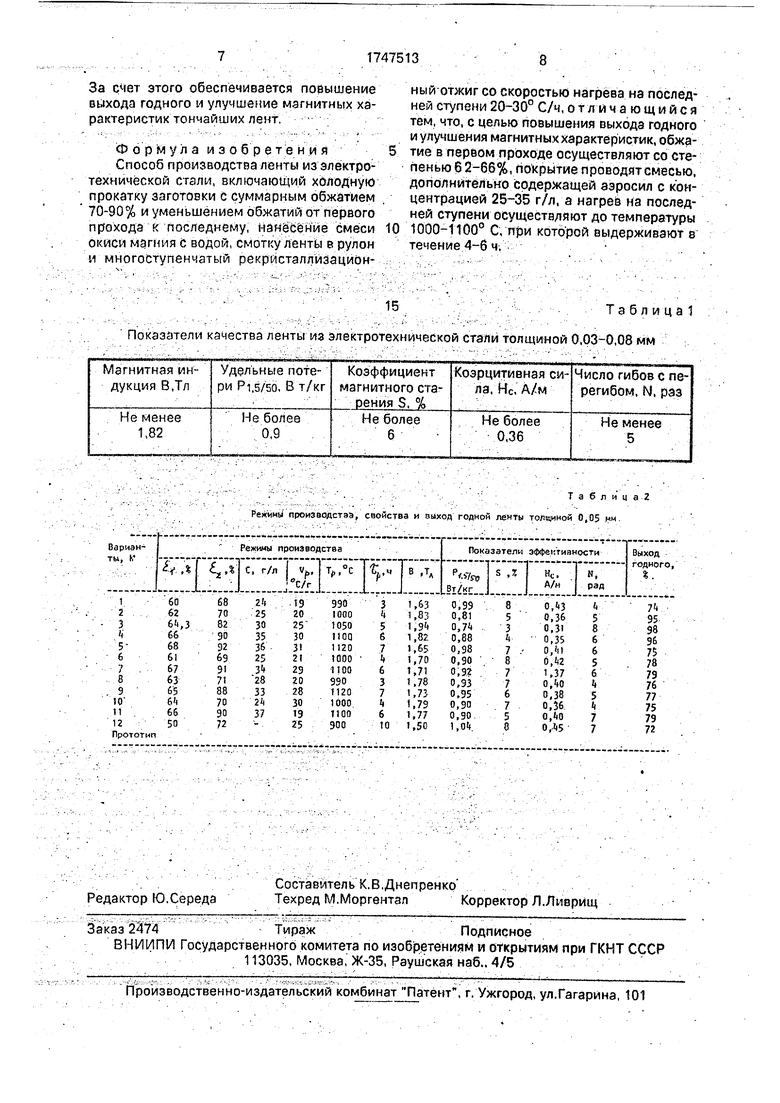

0 Варианты реализации способа, магнитные характеристики и выход годной ленты приведены в табл.2. Здесь же даны показа- ° тели эффективности способа-прототипа. Из данных табл.2 следует, что в случае

5 реализации предложенных режимов (варианты 2-4} достигается максимальный выход годного при наилучших магнитных характеристиках ленты. При запредельных значениях заявленных параметров (варианты

0 1,5-11) выход годного уменьшается, ухудшаются магнитные характеристики, вследствие чего ленту переводят в низшие марки. Более низкий выход годного и магнитные характеристики имела лента, полученная

5 согласно способу-прототипу (вариант 12).

Технико-экономические преимущества предлагаемого способа состоят в том, что обжатие в первом проходе в пределах 62- 66% при суммарном обжатии 70-90% введены в состав разделительного покрытия

5 аэросила с концентрацией 25-35 г/л и отжиг рулонов при 1000-1100 в течение 4-6 ч позволяет целенаправленно воздействовать на формирование микро- и макроструктуры, усилить благоприятную кристаллографиче0 скую компоненту текстуры (110), исключить образование дефектов при отжиге рулонов,

За счет этого обеспечивается повышение выхода годного и улучшение магнитных характеристик тончайших лент.

Формула изобретения Способ производства ленты из электротехнической стали, включающий холодную прокатку заготовки с суммарным обжатием 70-90% и уменьшением обжатий от первого прохода к последнему, нанесение смеси окиси магния с водой, смотку ленты в рулон и многоступенчатый рекристаллизацион15Таблица1

Показатели качества ленты из электротехнической стали толщиной 0,03-0,08 мм

Таблица Режимы производства, свойства и выход годной ленты толченой 0,05 мм

0

иый отжиг со скоростью нагрева на последней ступени 20-30° С/ч, отличающийся тем, что, с целью повышения выхода годного и улучшения магнитных характеристик, обжатие в первом проходе осуществляют со степенью 6 2-66%, покрытие проводят смесью, дополнительно содержащей аэросил с концентрацией 25-35 г/л, а нагрев на последней ступени осуществляют до температуры 1000-1100° С, при которой выдерживают в течение 4-6 ч.

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для разметки подлежащих сортированию и резанию лесных материалов | 1922 |

|

SU123A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-07-15—Публикация

1990-10-02—Подача