s|

СО

Изобретение относится к непрерывной термообработке ленты малоуглеродистых холоднокатаных сталей (0,040,10% с) и может быть использовано на заводах черной металлургии.

Известен способ термической обработки стали, включающий нагрев в защитной атмосфере 1 .

Известен способ непрерывной термической обработки малоуглеродистой стали, включающий нагрев до 700900 С, выдержку при этой температуре, охлаждение со скоростью 530 с/сек до 30 О-45ОС и последующее охлаждение до и ниже за 2 мин 2 .

Известен способ непрерывной термической обработки малоуглеродистой листовой стали, включающий нагрев, выдержку в обезуглероживающей атмосфере и охлаждении f3l .

Наиболее близким по технической сущности к предлагаемому является способ непрерывной термической обработки малоуглеродистой стали, включающий нагрев, выдержку, охлаждение нагрев до ЗЗО-ЗОО С и охлаждение 4

Недостатком способа является то, что в результате такой обработки в узлах кристаллической решетки стали образуются значительные скопления углерода, выделившегося из твердого раствора, что делает сталь непригодной для особо весьма сложной (OBCBJ и особо сложной (ОСВ) вытяжки.

Получить сталь с меньшим содержанием .углерода, чем используется в описанном выше процессе, методом выплавки очень сложно и неэконолшчно, так как требуется удлинение процесса плавки или интенсификация продувки ванны, что сопряжено с дополнительным окислением жидкой стали и вводом дополнительного количества раскислителей, которые засоряют ,сталь и не менее вредны, чем угле-. род.

Цель изобретения - повышение пластичности стали.

Для достижения поставленной цели в известном способе непрерывной термической обработки малоуглеродистой стали, включающем нагрев, выдержку, охлаждение, дополнительный нагрев до 350-500°С и охлаждение нагрев ведут до 700-720С с выдержкой в течение 2-10 мин в азотоводородной атмосфере (5-100% tij) , увлажненной до точки росы от 15 до 70С.

Способ осуществляют следующим образом.

Сталь, содержащую 0,04-0,10% С, в виде полосы толщиной 0,6-1,5 мм и шириной 500-2000 мм нагревают со скоростью 50-100 С/с до 700-720«С. Затем сталь выдерживают при этой температуре в течение 2-10 .мин в

.азотоводородной атмосфере (5-100% , увлажненной до точки росы от 15 до до получения однородной структуры и обезуглероживания до 0,02-0,01% С. После этого сталь охлаждают до 150-250С со скоростью 50-200 с/с, в результате чего образуетсй пересыщенный углеродом dC-твердый раствор. Затем сталь нагре вают до температуры пересталивающе0 го отпуска 350-500С, выдерживают при этой температуре до 1,5 мин. Такая обработка способствует выделению оставшегося незначительного углерода из «(.-твердого раствора и

5 его коагуляции.

Температура 700-720 С определялась, исходя из следующих соображений . Обезуглероживание стгши начинается при , но проходит очень

0 медленно. С увеличением температуры резко возрастает обезуглероживание стали. Быстрое обезуглероживание происходит при температуре 700С и выше, но при 723С перлит f«6 Ре(С) + Fe Cjne5 реходит в аустенит (твердый раствор углерода в ,)-железе) , а коэффициент диффузии углерода в / -железе на порядок ниже коэффициента диффузии углерода в С-железе. Поэтому обезугле,. роживани стали в проходной печи целесообразно проводить в интервале температур 700-723 С.

Время обезуглероживания 2-10 мин. В заводских условиях обезуглеродить металл менее чем за 2 мин практичес ки трудно (не прибегая к специальным ускоряющим методам, которые приведут к дополнительным экономическим расходам) . Выдержка более 10 мин также неэконолшчна, таккак приводит к

0 увеличению длины проходной печи или понижению ее производительности.

Содержание водорода в защитной атмосфере 5-100%.

Обезуглеродить сталь можно и с

5 меньшим содержанием водорода, чем 5%, но при светлом отжиге в защитных газах необходимо выбирать такое соотношение между содержанием водорода и Нд,О, чтобы шел процесс обезуглероQ живания, но не происходило бы окисления стали.

Предельно допустимое увлажнение атмосферы с 5% Н для соответствует точке росы 18°С. Поэтому выбс р.ана точка-росы 15 с, при которой металл находится в зоне восстановления. Для 100% Нд. и предельно допустимое содержание влаги соответствует точке росы .

Пример. Сталь, содержащую

0 0,07% С, в виде полосы толщиной 0,7 мм перемещали в зоне выдержки, где нагревали до и выдерживали в атмосфере, увлажненной до 15 С ,азотоводородной среды, состоящей из

5 5% Нх и 95% Nt,, в течение 10 мин.

Затем стальную полосу охлаждали в воде до со скоростью , после чего сталь нагревали до и выдерживали 60 с и охлаждали в сухой защитной атмосфере без ограничения скорости охлаждения. После термообработки стали в опытной печи

-Института газа АН УССР по предлагаемому способу, содержание углерода в ней составило 0,011%. Механические свойства следующие: 0 18 кг/мм, кг/мм, 42%,

.При временивыдержки в азотоводо родной среде 5 мин содержание угларода после обезуглероживающего отжи.га составило 0,018%. ffr 21 кг/мм, бв 31 кг/мм, 38%.

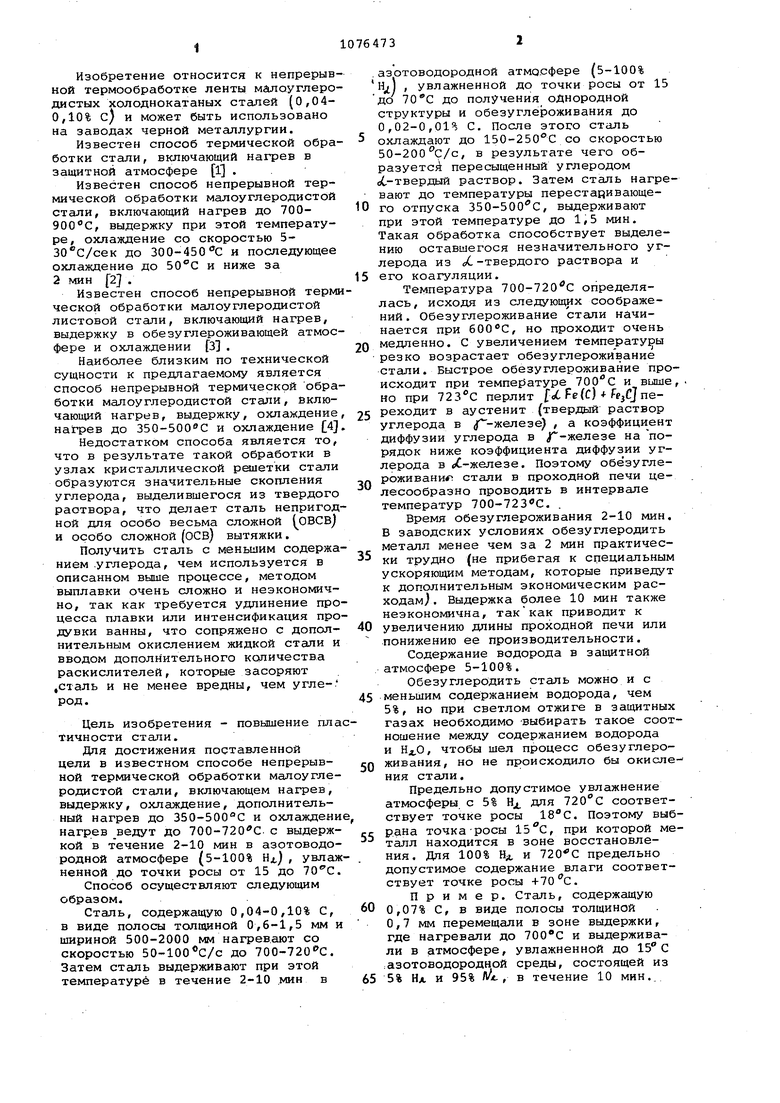

При временивыдержки в увлажненной до азотоводородной среде, состоящей из 75% Hj и 25% А/х, 10 мин содержание углерода после обезуглероживающего отжига составило 0,02%, 20 кг/мм -; 31 кг/мм, rf 43%.В таблице представлено обезуглероживание холоднокатаной автолистовой .стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки электротехнической изотропной стали | 1990 |

|

SU1740451A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ХОЛОДНОКАТАНЫХ ПОЛОС ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2081190C1 |

| СПОСОБ ОБЕЗУГЛЕРОЖИВАЮЩЕГО ОТЖИГА СТАЛЬНЫХ ПОЛОС | 2002 |

|

RU2223333C2 |

| СПОСОБ ТЕРМООБРАБОТКИ ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2082770C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХОЛОДНОКАТАНЫХ ПОЛОС ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2004 |

|

RU2278171C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2010 |

|

RU2476606C2 |

| Способ термической обработки полос холоднокатаной изотропной электротехнической стали | 1990 |

|

SU1770400A1 |

| Способ получения изотропной электротехнической стали | 2018 |

|

RU2692146C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С НИЗКИМИ УДЕЛЬНЫМИ ПОТЕРЯМИ НА ПЕРЕМАГНИЧИВАНИЕ | 2009 |

|

RU2407808C1 |

| Способ получения изотропной электротехнической стали | 2021 |

|

RU2762195C1 |

СПОСОБ НЕПРЕРЫВНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАЛОУГЛЕРОДИСТОЙ СТАЛИ,.включающий нагрев, выдержку, охлаждение, дополнительный нагрев до 350-500 С и охлаждение, отличающийся тем; что, с целью повышения пластичности стали, нагрев ведут до 700-720 С с выдержкой в течение 2-10 мин в азотоводородной атмосфере

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гусева С.С | |||

| и др | |||

| Непрерывная термическая обработка автолистовой стали | |||

| М., Металлургия, 1979 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-02-28—Публикация

1982-03-02—Подача