о

4

00

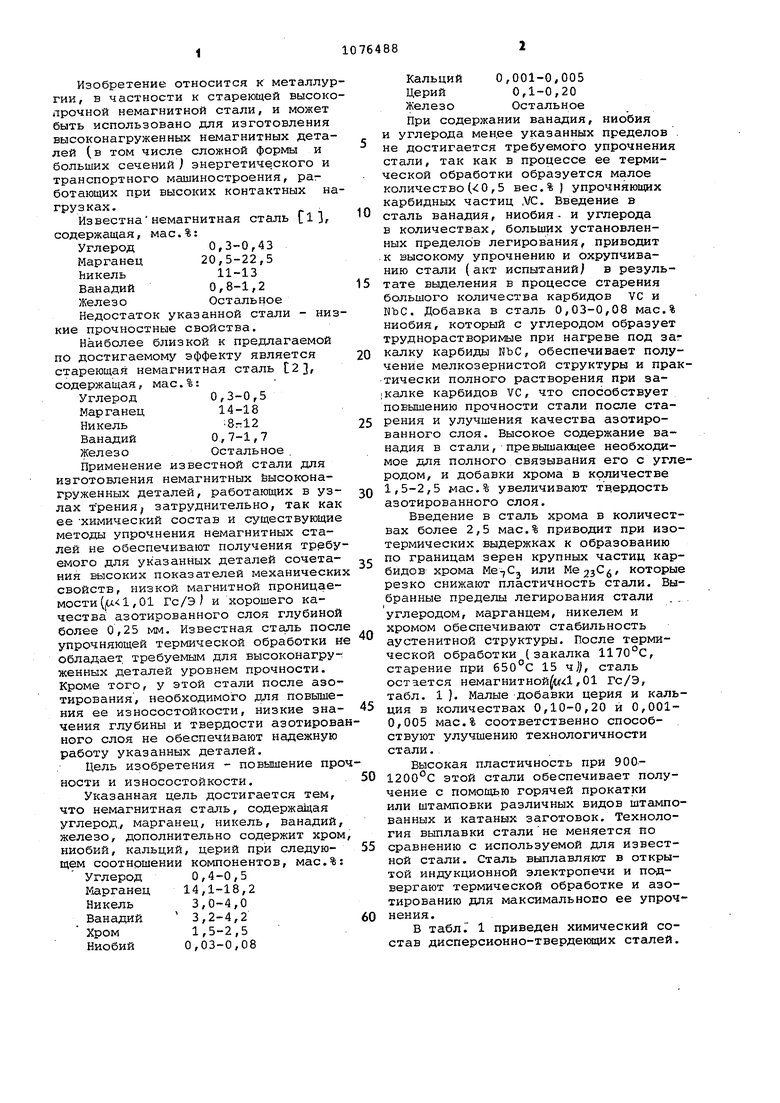

00 Изобретение, относится к металлур гии, в частности к стареющей высоко прочной немагнитной стали, и может быть использовано для изготовления высоконагруженных немагнитных деталей (в том числе сложной формы и больших сеченийJ энергетического и транспортного машиностроения, работающих при высоких контактных на грузках. Известнанемагнитная сталь tl3, содержащая, ма с.%: Углерод 0,3-0,43 Марганец 20,5-22,5 Никель11-13 Ванадий 0,8-1,2 Железо Остальное Недостаток указанной стали - низ кие прочностные свойства. Наиболее близкой к предлагаемой по достигаемому эффекту является стареющая немагнитная сталь C23f содержащая, мае.%; Углерод 0,3-0,5 Марганец 14-18 Никель8-12 Ванадий 0,7-1,7 Железо Остальное Применение известной стали для изготовления немагнитных Ьысоконагруженных деталей, работающих в узлах трения; затруднительно, так как ее -химический состав и существующие методы упрочнения немагнитных сталей не обеспечивают получения трэбу емого для указанных деталей сочетания высоких показателей механически свойств, низкой магнитной проницаемости (( ,01 Гс/э) и хорошего качества азотированного слоя глубиной более 0,25 мм. Известная сталь посл упрочняющей термической обработки н обладает, требуемым для высоконагруженных деталей уровнем прочности. Кроме того, у этой стали после азотирования, необходимого для повышения ее износостойкости, низкие значения глубины и твердости азотирова ного слоя не обеспечивают надежную работу указанных деталей. Цель изобретения - повышение про ности и износостойкости, Указанная цель достигается тем, что немагнитная сталь, содержащая углерод,, марганец, никель, ванадий железо, дополнительно содержит хром ниобий, кальций, церий при следуютем соотношении компонентов, мас.% Углерод 0,4-0,5 Марганец 14,1-18,2 Никель 3,0-4,0 Ванадий 3,2-4,2 Хром 1,5-2,5 Ниобий 0,03-0,08 Кальций 0,001-0,005 Церий 0,1-0,20 Железо Остальное При содержании ванащия, ниобия и углерода мен.ее указанных пределов . не достигается требуемого упрочнения стали, так как в процессе ее термической обработки образуется малое количество (,5 вес.% ) упрочняющих карбидных частиц ,VC. Введение в сталь ванадия, ниобия- и углерода в количествах, больших установленных пределов легирования, приводит к высокому упрочнению и охрупчиванию стали (акт испытаний в результате выделения в процессе старения большого количества карбидов VC и ИЪС. Добавка в сталь 0,03-0,08 мас.% ниобия, который с углеродом образует труднорастворимые при нагреве под закалку карбиды къс, обеспечивает получение мелкозернистой структуры и практически полного растворения при за калке карбидов VC, что способствует повышению прочности стали после старения и улучшения качества азотированного слоя. Высокое содержание ванадия в стали, превышагацее необходимое для полного связывания его с углеродом, и добавки хрома в количестве 1,5-2,5 мае.% увеличивают твердость азотированного слоя. Введение в сталь хрома в количествах более 2,5 мас.% приводит при изотермических выдержках к образованию по границам зерен крупных частиц карбидов хрома Me-yCj или МеззС, которые резко снижают пластичность стали. Выбранные пределы легирования стали углеродом, марганцем, никелем и хромом обеспечивают стабильность аустенитной структуры. После термической обработки (закалка 1170°С, старение при 650°С 15 ч, сталь остается немагнитной Л ,01 Гс/Э, табл. 1 ). Малые добавки церия и кальция в количествах 0,10-0,20 и 0,0010,005 мас.% соответственно способствуют улучшению технологичности стали. Высокая пластичность при 9001200 0 этой стали обеспечивает получение с помощью горячей прокатки или штамповки различных видов штампованных и катаных заготовок. Технология выплавки стали не меняется по сравнению с используемой для известной стали. Сталь выплавляют в открытой индукционной электропечи и по-двергают термической обработке и азотированию для максимальнопо ее упрочнения. В таблГ 1 приведен химический состав дисперсионно-твердеющих сталей.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| Штамповая сталь | 1983 |

|

SU1145047A1 |

| СТАЛЬ | 2013 |

|

RU2532662C1 |

| Сталь | 1982 |

|

SU1033568A1 |

| ВЫСОКОАЗОТИСТАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2011 |

|

RU2451765C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ (ВАРИАНТЫ) И ИЗДЕЛИЕ ИЗ СТАЛИ (ВАРИАНТЫ) | 2007 |

|

RU2383649C2 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2017 |

|

RU2687619C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

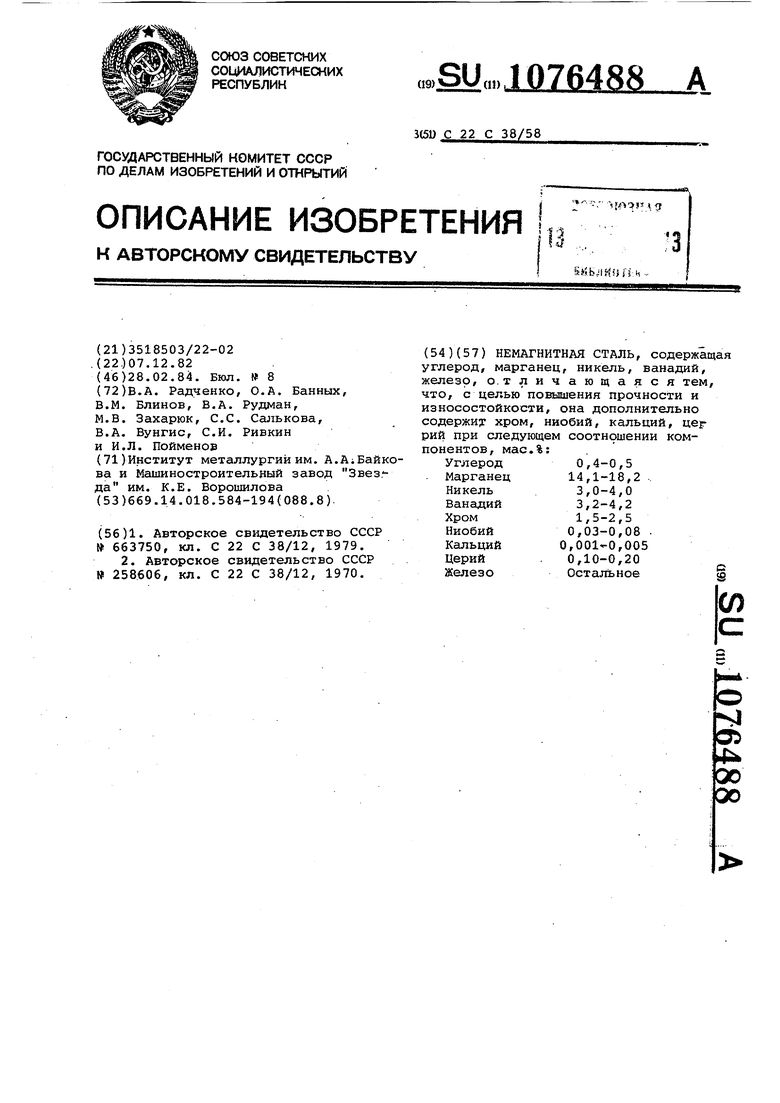

НЕМАГНИТНАЯ СТАЛЬ, содержащая углерод, марганец, никель, ванадий, железо, о.тличающаяся тем, что, с целью повышения прочности и износостойкости, она дополнительно содержи хром, ниобий, кальций, цер рий при следующем соотношении компонентов, мас.%: 0,4-0,5 Углерод 14,1-18,2 .. Марганец 3,0-4,0 Никель 3,2-4,2 Ванадий 1,5-2,5 Хром 0,03-0,08 . Ниобий 0,001-0,005 Кальций 0,10-0,20 Церий Остальное Железо (Л

У предлагаемой стали, имеющей поеле термической обработки мелкозернистую структуру, обеспечивается после азотирования хорошее качество азотированного слоя без выкрашивания и сколов.

В числителе и знаменателе - глубина азотированного слоя с твердостью НнбОО после азотирования в среде 80% N + 20 КНз при температурах соответственно - 30 ч. и - 20 ч.

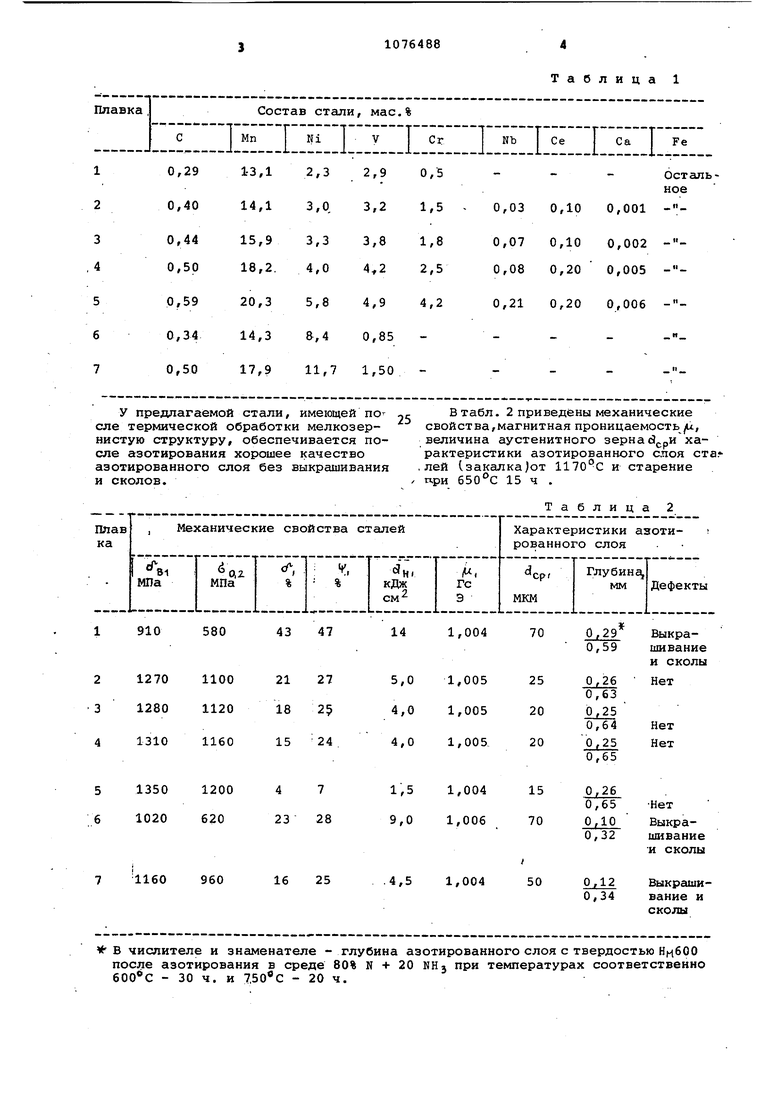

В табл. 2 приведены механические свойства,магнитная проницаемостьуй, величина аустенитного зерна dj,pH характеристики азотированного слоя сталей (закалка)от 1170°С и старение п.ри 650°С 15 ч .

Таблица 2

Азотирование обеспечивает предлагаемой стали слой глубиной 0,25- . 0,40 мм и твердость 730-870, известной - глубину азотированного споя 0,15-0,35 мм и твердость НУ, 600-630.

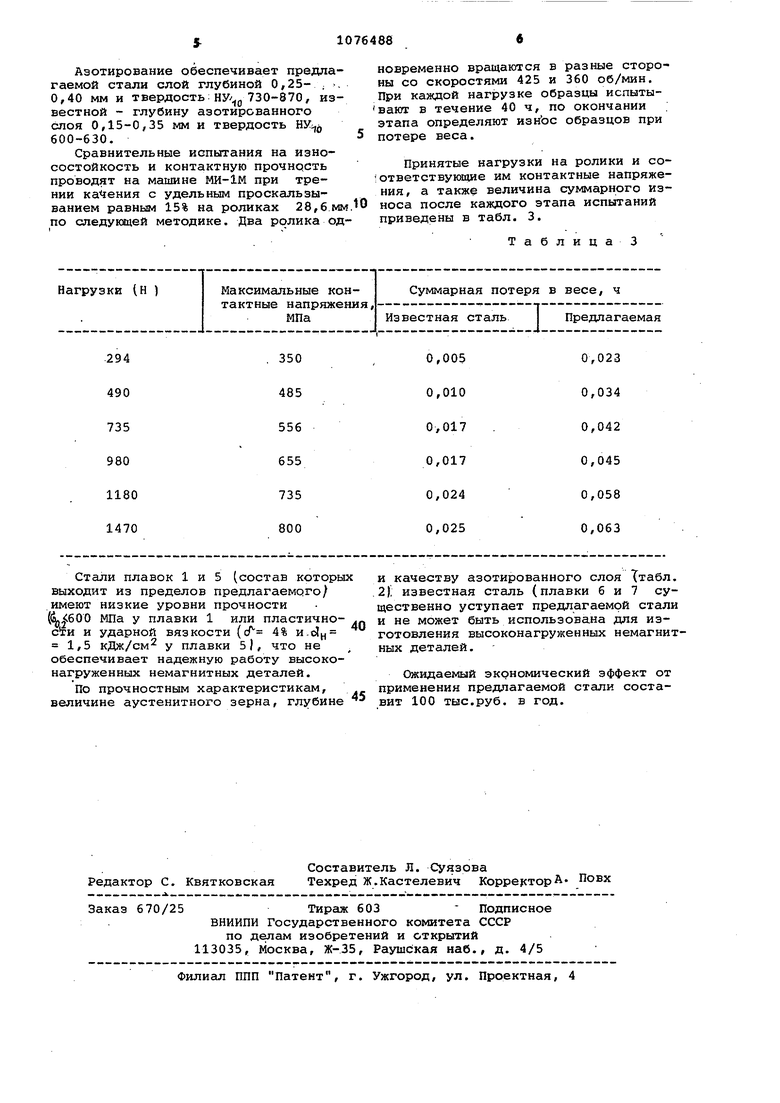

Сравнительные испытания на износостойкость и контактную прочность проводят на машине МИ-1М при трении ка 1ения с удельным проскальзыванием равным 15% на роликах 28,6мм по следуквдей методике. Два ролика одСтали плавок 1 и 5 (состав которы выходит из пределов предлагаемого/ .имеют низкие уровни прочности ((600 МПа у плавки 1 или пластичносЬги и ударной вязкости (if 4% и.о 1,5 кДж/см у плавки 5), что не обеспечивает надежную работу высоконагруженных немагнитных деталей. По прочностным характеристикам. величине аустенитного зерна, глубине

новременно вращаются в разные стороны со скоростями 425 и 360 об/мин. При каждой нагрузке образцы испытывакгг в течение 40 ч, по окончании этапа определяют износ образцов при потере веса.

Принятые нагрузки на ролики и соответствукяцие им контактные напряжения, а также величина суммарного износа после каждого этапа испытаний приведены в табл. 3.

ТаблицаЗ и качеству азотированного слоя Ттабл. 2), известная сталь (плавки 6 и 7 существенно уступает предлагаемой стали и не может быть использована для изготовления высоконагруженных немагнитных деталей. Ожидаемый экономический эффект от применения предлагаемой стали составит 100 тыс.руб. в год.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Немагнитная сталь | 1977 |

|

SU663750A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| НЕМАГНИТНАЯ СТАЛЬ | 0 |

|

SU258606A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-02-28—Публикация

1982-12-07—Подача