iu сд

41

f 1

Изобретение относится к металлургии, а именно к производству материалов для литого инструмента горячего деформирования, работающего в условиях повьшенного износа и смятия гравюры, например при горячем объемном деформировании различных металлических материалов, в том числе и труднодеформируемых, а также для штампового инструмента, используемого при холодном прессовании, когда от стали требуются не только высокие износостойкость и вязкость основы, но и немагнитность, например при прессовании в магнитном поле ферромагнитных порошков,

Известна штамповая сталь марки 4Х5МФ1С l .

Указанная сталь обладает сравнительно невысокой теплоустойчивостью (), что предопределяет невысокую стойкость изготовленного из нее инструмента в результате пластической деформации наиболее нагруженных элементов гравюры, а также износа, особенно при штамповке деталей из труднодеформируемьгх: материалов. Способом химико-термической обработки в этом случае не удается существенно повысить стойкость инструмента, так как тонкий поверхностно-упрочненный слой разрушается вследствие смятия гравюры,

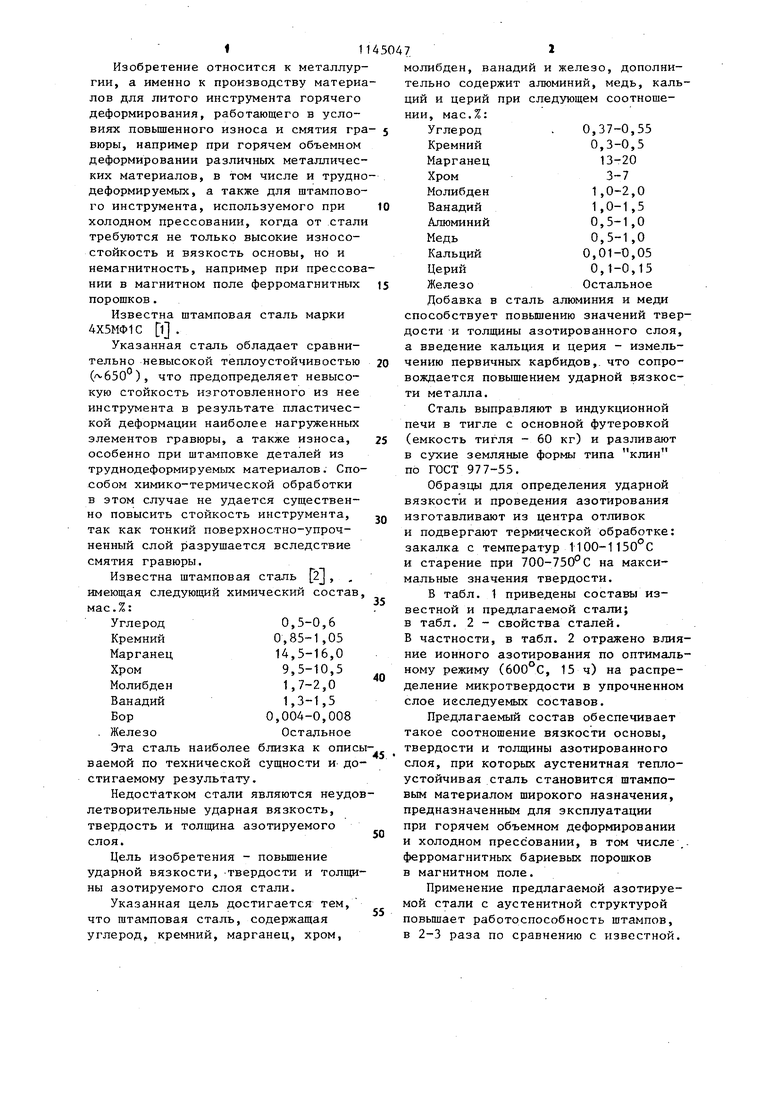

Известна щтамповая сталь 2J , , имеющая следующий химический состав, мас.%:

Углерод0,5-0,6

КремнийО,85-1,05

Марганец14,5-16,0

Хром9,5-10,5

Молибден1,7-2,0

Ванадий1,3-1,5

Бор0,004-0,008

. ЖелезоОстальное

Эта сталь наиболее близка к описываемой по технической сущности и достигаемому результату.

Недостатком стали являются неудовлетворительные ударная вязкчэсть, твердость и толщина азотируемого слоя.

Цель изобретения - повышение ударной вязкости, -твердости и толщины азотируемого слоя стали.

Указанная цель достигается тем, что штамповая сталь, содержащая углерод, кремний, марганец, хром.

5047J

молибден, ванадий и железо, дополнительно содержит алюминий, медь, кальций и церий при следующем соотношении, мас.%:

5 Углерод . 0,37-0,55 Кремний0,3-0,5

Марганец13-20

Хром3-7

Молибден1,0-2,0

10 Ванадий1,0-1,5

Алюминий0,5-1,0

Медь0,5-1,0

Кальций0,01-0,05

Церий0,1-0,15

15 ЖелезоОстальное

Добавка в сталь алюминия и меди способствует повышению значений твердости и толщины азотированного слоя, а введение кальция и церия - измельчению первичных карбидов,, что сопровождается повышением ударной вязкости металла.

Сталь выправляют в индукционной печи в тигле с основной футеровкой 5 (емкость тигля - 60 кг) и разливают в сухие земляные формы типа клин по ГОСТ 977-55.

Образцы для определения ударной вязкости и проведения азотирования 0 изготавливают из центра отливок

и подвергают термической обработке: закалка с температур 1100-1150С и старение при 700-750С на максимальные значения твердости.

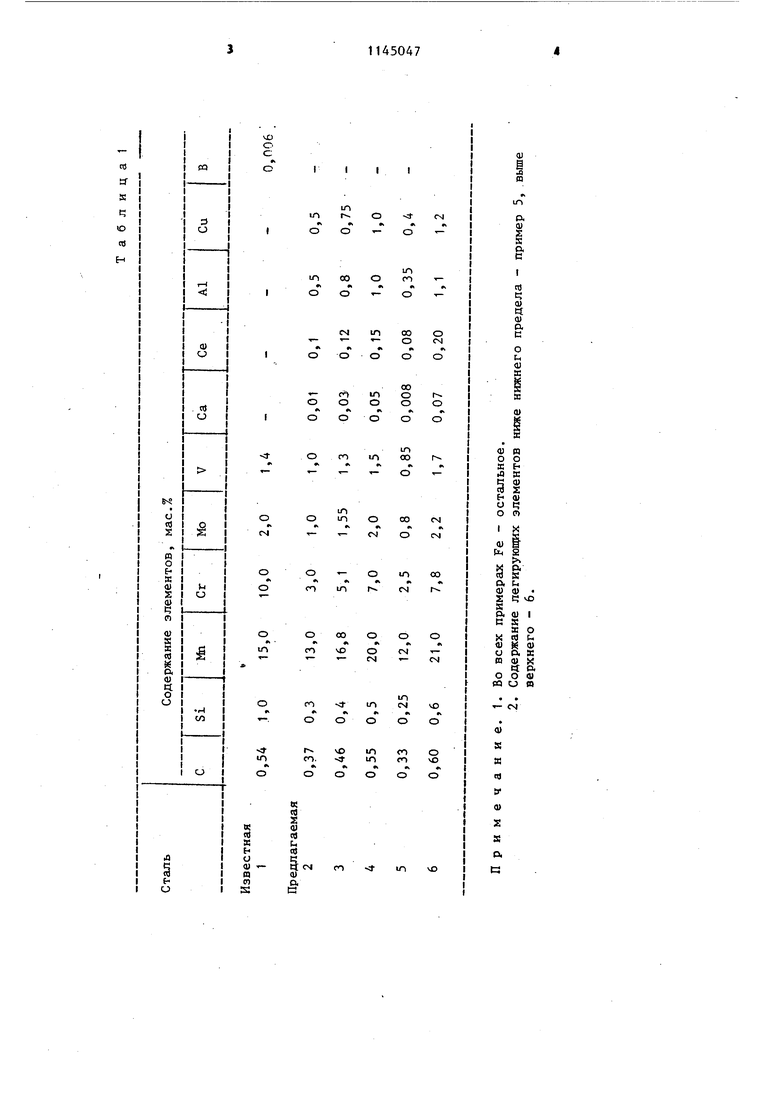

В табл. 1 приведены составы известной и предлагаемой стали; в табл. 2 - свойства сталей. В частности, в табл. 2 отражено влияние ионного азотирования по оптимальному режиму (600 С, 15 ч) на распределение микротвердости в упрочненном слое иеследуемых составов.

Предлагаемый состав обеспечивает такое соотношение вязкости основы, твердости и толщины азотированного слоя, при которых аустенитная теплоустойчивая сталь становится штамповым материалом широкого назначения, предназначенным для эксплуатации при горячем объемном деформировании и холодном прессовании, в том числе ,. ферромагнитных бариевых порошков в магнитном поле.

Применение предлагаемой азотируемой стали с аустенитной структурой повьшгает работоспособность штампов, в 2-3 раза по сравнению с известной.

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструментальная сталь | 1987 |

|

SU1470807A1 |

| Штамповая сталь | 1983 |

|

SU1104182A1 |

| АЗОТИРУЕМАЯ СТАЛЬ ДЛЯ ЗУБЧАТЫХ КОЛЕС | 2014 |

|

RU2553764C1 |

| СТАЛЬ | 2013 |

|

RU2532662C1 |

| Штамповая сталь | 1983 |

|

SU1089165A1 |

| Штамповая сталь | 1987 |

|

SU1463788A1 |

| Азотируемая сталь | 1989 |

|

SU1675379A1 |

| Штамповая сталь | 1990 |

|

SU1724723A1 |

| КОНСТРУКЦИОННАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1995 |

|

RU2082813C1 |

| ШТАМПОВАЯ СТАЛЬ | 1990 |

|

SU1678082A1 |

ШТАМПОВАЯ СТАЛЬ, содержащая углерод, кремний, марганец, хром, молибден, ванадий и железо, о т л ич а ю ща я с я тем, что, с целью повышения ударной вязкости, твёрдости и толщины азотируемого слоя, она дополнительно содержит алюминий, медь, кальций и церий при .следующем соотношении компонентов, мас.%: 0,37-0,55 Углерод 0,3-0,5 Кремний 13-20 Марганец 3-7 Хром 1-2 Молибден 1,0-1,5 Ванадий 0,5-1,0 Алюминий 0,5-1,0 Медь 0,01-0,05 Кальций 0,10-0,15 Церий Железо Остальное

3а эффективную толщину азотированного слоя слоя с микротвердостью свьше 7,0 ГПа. принята толщина

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 648648, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-03-15—Публикация

1983-12-13—Подача