Изобретение относится к области металлургии, а именно к высокоазотистым коррозионно-стойким сталям, в частности к созданию сталей, которые могут быть использованы для ряда немагнитных высоконагруженных деталей, работающих в условиях интенсивного коррозионного воздействия в энергомашиностроении, авиастроении, специальном судостроении, при создании высокоэффективной буровой техники и в других областях.

Известна для этих целей коррозионно-стойкая немагнитная сталь аустенитного класса POLARIT 774 (Германия DIN 1.4539), она имеет следующий химический состав (мас.%):

Недостатками этой стали со стабильным аустенитом являются низкая прочность и высокое содержание дорогих никеля и молибдена.

Наиболее близкой к предложенной стали по технической сущности и достигаемому результату является сталь следующего состава (мас.%):

Железо и примеси - остальное (см. Патент RU 2205889, С1, кл. С22С 38/58, 10.06.2003).

Недостатком данной стали является большой интервал по содержанию основных легирующих элементов, что приводит к разбросу данных по механическим свойствам и структуре. При содержании аустенитообразующих элементов на нижнем уровне, а ферритообразующих на верхнем уровне в структуре стали появляется δ-феррит, что не позволит использовать эту сталь как немагнитную.

Кроме того, недостатком указанной стали являются недостаточно высокие характеристики пластичности и вязкости стали, так как наличие сильных карбидо- и нитридообразующих элементов ниобия и ванадия приведет к выделению крупноразмерных как карбидов, так и нитридов ниобия и ванадия по границам аустенитного зерна при затвердевании стали, что снижает показатели пластичности и вязкости.

Изобретение наиболее эффективно может быть использовано при изготовлении высокоэффективного оборудования для специального судостроения, буровой техники и машиностроения.

Технический результат - получение высокоазотистой коррозионно-стойкой и высоковязкой немагнитной стали. Этот результат достигается тем, что предлагаемая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, ванадий, ниобий, азот, кальций и железо, согласно предложению дополнительно содержит нитрид циркония, церий и алюминий при следующем соотношении компонентов (мас.%):

Сталь содержит нитрид циркония в виде частиц с наноразмерной дисперсностью.

Введение в состав стали мелкодисперсных нитридов циркония с наноразмерной дисперсностью позволит образовать большое количество центров кристаллизации, равномерно распределенных в объеме металла.

В процессе затвердевания стали химически стойкие частицы нитрида циркония, находясь в высокоазотистом расплаве, обладают повышенной устойчивостью к диссоциации и будут являться центрами кристаллизации аустенитных зерен, что существенно измельчит первичное аустенитное зерно, увеличит площадь границ аустенитных зерен, что существенно уменьшит количество и увеличит дисперсность карбидов и нитридов ванадия и ниобия, выпадающих по границам аустенитных зерен, что обеспечит увеличение прочностных свойств и одновременно показателей пластичности и вязкости.

При содержании нитридов циркония в количестве менее 0,03 мас.% не обеспечивается увеличение прочностных свойств, так как не обеспечивается достаточное измельчение зерна и стабилизации границ зерен.

При содержании нитридов циркония в количестве более 0,50 мас.% происходит снижение характеристик пластичности и вязкости, так как нитрид циркония начинает выделяться в избыточном состоянии.

Введение в состав стали алюминия в 0,005-0,02 мас.% в сочетании с химически активными элементами кальцием и церием благоприятно изменяет форму неметаллических включений, снижает в стали содержание кислорода и серы, уменьшает количество сульфидных включений, очищает и упрочняет границы зерен и измельчает структуру стали, что приводит к повышению прочности, пластичности и ударной вязкости. Кальций и церий благоприятно воздействуют и на характер нитридных включений, способствуют переходу пленочных включений нитридов алюминия в глобулярные комплексы оксисульфонитридных образований.

Совместное воздействие алюминия, кальция и церия открывает дополнительные возможности в управлении структурой и свойствами стали.

При содержании алюминия ниже нижнего предела его воздействие на свойства стали малоэффективно, а при содержании его выше верхнего предела вызывает избыточное обогащение границ зерен неметаллическими включениями, что отрицательно сказывается на свойствах стали. Кроме того, при избыточном содержании алюминия резко снижается разливаемость стали.

Микролегирование стали с высоким содержанием азота одновременно ниобием, ванадием и нитридом циркония повышает прочность, пластичность и ударную вязкость термообработанной стали за счет измельчения действительного зерна, снижения содержания углерода в мартенсите и повышения сил межатомных связей и величины сопротивления отрыву. После оптимальной термообработки сталей происходит их сильное упрочнение с сохранением высокой ударной вязкости за счет компенсирующего влияния измельчения зерна. Карбиды и нитриды ванадия, ниобия имеют близкие параметры кристаллической решетки и обладают неограниченной взаимной растворимостью и образуют карбонитриды. Растворение при нагреве и выделение карбонитридов ниобия происходит при более высокой температуре, чем образование соединений ванадия. Полное растворение карбонитридов ванадия заканчивается при 800-900°С, а карбонитридов ниобия при температуре около 1100°С. Алюминий, нитрид которого растворяется в аустените при более высоких температурах, также способствует измельчению зерна и препятствует его росту при нагреве.

Дисперсные карбиды и карбонитриды оказывают барьерное действие на мигрирующую границу зерен.

Предлагаемая сталь отличается от известной меньшим содержанием углерода 0,03-0,06 мас.%, против 0,04-0,09 мас.%, что является оптимальным для обеспечения высокой технологичности и способствует получению высокой прочности, коррозионной стойкости и более высоких значений пластичности и ударной вязкости.

При содержании углерода ниже нижнего предела его действие на технологические и служебные свойства мало эффективно, а при содержании углерода выше верхнего предела ускоряется коалесценция карбидов и обеднение твердого раствора, что снижает пластичность и коррозионную стойкость.

Предлагаемая сталь отличается от известной большим содержанием хрома 25,0-27,0 мас.%, против 21,0-23,0 мас.%, что является оптимальным для обеспечения высокого содержания азота и как следствие стабильности аустенита и высокой коррозионной стойкости.

При содержании хрома ниже нижнего предела снижается растворимость азота в расплаве, что снижает прочность стали, а при содержании хрома выше верхнего предела возможно образование некоторого количества феррита и нарушается немагнитность стали.

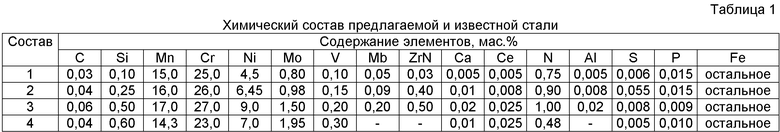

В таблице 1 приведен химический состав предлагаемой стали 3-плавок (1, 2, 3), а также состав стали-прототипа (4).

Выплавку проводили в 150-кг индукционной печи с разливкой металла на литые заготовки. Азот вводили в состав стали азотированными ферросплавами хрома и марганца. Металл разливали в слитки диаметром 150 мм. После нагрева в печи до температуры 1150-1200°С слитки ковали на прутки для изготовления продольных образцов на растяжение и ударный изгиб. Образцы подвергали закалке от температуры 1050°С, выдержка 3 ч, охлаждение в воду.

В таблице 2 приведены механические свойства, полученные после оптимальной термообработки.

Испытания на растяжение проводили на цилиндрических образцах пятикратной длины с диаметром расчетной части 6 мм в соответствии с ГОСТ 1497-84. Определение ударной вязкости при нормальной температуре производилось на образцах типа 11 по ГОСТ 9454-78.

Фазовый состав металла определяли на рентгеновском дифрактометре ДРОН-3М.

Как видно из таблицы 2, предлагаемая сталь имеет значительное преимущество по уровню прочности, пластичности и ударной вязкости по сравнению со сталью-прототипом. Предложенный состав стали позволил обеспечить в структуре стали более мелкое зерно, по сравнению со сталью-прототипом, что обеспечивается выбранным соотношением элементов.

Предложенная сталь может быть использована в качестве высокопрочного немагнитного коррозионно-стойкого материала для специального судостроения и буровой техники. Предлагаемая сталь прошла широкие лабораторные исследования в ОАО НПО «ЦНИИТМАШ» и рекомендована к промышленному опробованию.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2011 |

|

RU2454478C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ ЛИТЕЙНАЯ СТАЛЬ И СПОСОБ ЕЕ ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2447185C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| СТАЛЬ | 2007 |

|

RU2354739C2 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| МАРТЕНСИТНАЯ СТАЛЬ ДЛЯ КРИОГЕННОЙ ТЕХНИКИ | 2015 |

|

RU2594572C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2515716C1 |

Изобретение относится к области металлургии, а именно к составам высокоазотистой немагнитной коррозионно-стойкой стали, используемой в машиностроении, авиастроении, специальном судостроении и при создании высокоэффективной буровой техники. Сталь содержит, мас.%: углерод 0,03-0,06, кремний 0,10-0,50, марганец 15,0-17,0, хром 25,00-27,00, никель 4,50-9,00, молибден 0,80-1,50, ванадий 0,10-0,20, ниобий 0,05-0,20, азот 0,75-1,00, нитрид циркония 0,03-0,50, церий 0,005-0,025, кальций 0,005-0,02, алюминий 0,005-0,02, железо и примеси - остальное. Нитрид циркония содержится в виде частиц с наноразмерной дисперсностью. Сталь обладает высокими механическими свойствами, немагнитна и имеет мелкое зерно. 1 з.п. ф-лы, 2 табл.

1. Высокоазотистая немагнитная коррозионно-стойкая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, ванадий, азот, кальций, ниобий, железо и примеси, отличающаяся тем, что она дополнительно содержит нитрид циркония, церий и алюминий при следующем соотношении компонентов, мас.%:

2. Высокоазотистая немагнитная коррозионно-стойкая сталь по п.1, отличающаяся тем, что она содержит нитрид циркония в виде частиц с наноразмерной дисперсностью.

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОМПОЗИЦИОННАЯ СТАЛЬ | 2008 |

|

RU2360029C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ | 2002 |

|

RU2205889C1 |

| НЕМАГНИТНАЯ СТАЛЬ | 1996 |

|

RU2121519C1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2012-05-27—Публикация

2011-05-31—Подача