о

4;

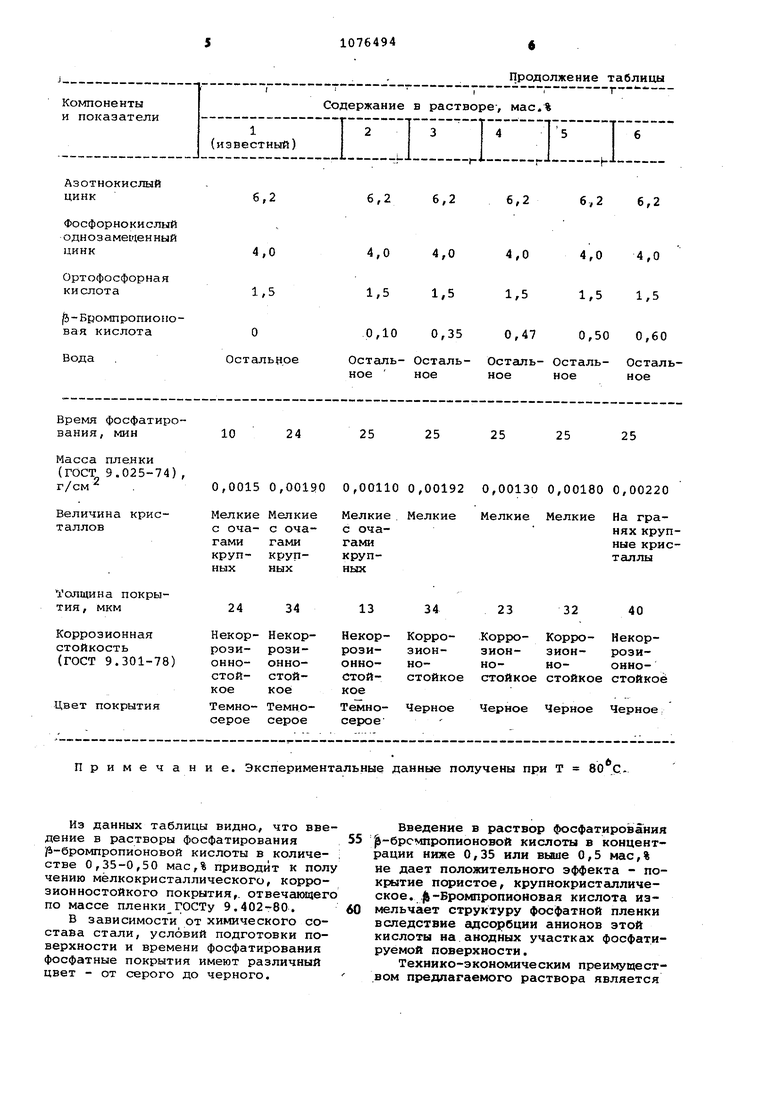

QD 4 Изобретение относится к способам нанесения защитных покрытий химическим путем, в частности к фосфатированию маталлических изделий, к может быть использовано в машиностроении, энергомашиностроении, электро- и радиотехнике. . Известны растворы для фЬсфатирования сталей, содержащие соли металлов и ортофосфорную кислоту ij. Однако на поверхности низколегированных сталей из указанных раство ров осаждается пористое, крупнокрис таллическое фосфатное покрытие, которое не является коррозионностойки При использовании такого фосфатного покрытия в качестве адгезионного сл при нанесении краски или лака возни кает необходимость удаления с повер ности крупных кристаллов, что повышает трудоемкость процесса. Кроме того, измельчения структуры фосфатного покрытия можно достичь, исполь зуя промежуточную операцию пассивации в горячем содово-щелочном раств ре, что также значительно повышает трудоемкость процесса и ухудшает условия труда. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является раствор для фосфатирования содержащий азотнокислый цинк, фосфорнокислый однозамещенный цинк и ортофосфорную кисло ту C2J. В известном растворе получают по ристые, крупнокристаллические фосфатные покрытия с толщиной не более 10-15 мкм и низкой коррозионной сто костью. Цель изобретения - повышение коррозионной стойкости фосфатного покрытия. Указанная цель достигается тем, что раствор фосфатирования низколегированных сталей, содержащий азотн кислый цинк, фосфорнокислый однозамещенный цинк и ортофосфорную кис лоту дополнительно содержит /jp -бром, пропионовую кислоту при следующем соотношении компонентов, мас.%: AЗOTHOKЛCJй IЙ цинк, 6,0-6,2 Фосфорнокислый однозамещенный цинк3,7-4,0 Ортофосфорная кислота1,2-1,5 ,уЗ-Вромпропионовая кислота0,35-0,50 ВодаОстёшьное Способ приготовления раствора и его использования. Для приготовления раствора смешивают необходимое количество воды и солей цинка, /5-бромпроиионовую кислоту вводят в раствор, предварительно растворив в том количестве концентрированной фосфорной кислоты которое необходимо для приготовления раствора. Процесс фосфатирования рекомендуют проводить при 80-85 С в течение 10-25 мин. Пример. Перед фосфатированием с изделий химическим путем травлением в растворах серной или соляной кислот, содержащих ингибиторы коррозии, - удаляют окалину и ржавчин. После фосфатирования изделия промывают в воде, сушат и при необходимости окрашивают. Для получения фосфатного покрытия приготавливают шесть растворов, содержащих, май.%1 азотнокислый цинк 6,0; фосфорнокислый однозамещенный цинк 3,7j ортофосфорную кислоту 1,2 и отличающихся друг от друга содержа нием ,|й-бромпропионовой кислоты, равным в каждой смеси соответственно, мас.%: 0; 0,1,- 0,35,- 0,47,- 0,50 и 0,60. В каждом растворе отдельно получают на стальном образце фосфатное покрытие . Состав растворов и качество фосфатного покрытия приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для фосфатирования высокопрочных сталей | 1982 |

|

SU1057577A1 |

| Раствор для фосфатирования стали | 1988 |

|

SU1629352A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНОГО ФОСФАТНОГО ПОКРЫТИЯ И КОРРЕКТИРУЮЩИЙ СОСТАВ ДЛЯ НЕЕ | 1996 |

|

RU2096522C1 |

| КОМПОЗИЦИЯ И СПОСОБЫ ПОЛУЧЕНИЯ ФОСФАТНЫХ И ХРОМОВЫХ ПОКРЫТИЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2001 |

|

RU2209857C1 |

| СПОСОБ ФОСФАТИРОВАНИЯ СТАЛИ | 2022 |

|

RU2791305C1 |

| СОСТАВ ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2000 |

|

RU2193075C2 |

| Раствор для фосфатирования | 1990 |

|

SU1737020A1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2002 |

|

RU2205895C1 |

| КОМПОЗИЦИЯ ДЛЯ ФОРМИРОВАНИЯ ПРОТИВОКОРРОЗИОННЫХ ФОСФАТНЫХ ПОКРЫТИЙ НА СТАЛЬНОЙ ПОВЕРХНОСТИ | 2016 |

|

RU2633427C1 |

| Электролит фосфатирования | 1986 |

|

SU1346699A1 |

РАСТВОР ФОСФАТИРОВАНИЯ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ, содержащий азотнокислый цинк, фосфорнокислый однозамеменный цинк и ортофосфорную кислоту, отличающийс я тем, что, с целью повышения коррозионной стойкости фосфатного покрытия, он дополнительно содержит -бромпропионовую кислоту при следующем соотнгаиении компонентов, мас.%: Азотнокислый цинк 6,0-6,2 Фосфорнокислый однозамещенный цинк 3,7-4,0 Ортофосфорная кислота1,2-1,5 ji-Бромпропионовая кислота0,35-,50 ВодаОстальное (Л с

Азотнокислый цинк Однозамещенный фосфорнокислый цинк

Ортофосфорная кислота I |Ь-Бромпропионовак кислотаВола

Время фосфатирования, мин

6,0 6,0 6,0

6,0 3,7 3,7 3,7 3,7

1,2 1,2 1,2 1,2

0,47 0,50 0,60

0,35 Осталь- Осталь- ОстальОсталььное ное ное ное

25

25

25

26 Масса пленки (гост 9.025-74) , г/см 0,0015 0,00190 0,00110 Величина крисМелкие Мелкие Мелкие таллов с ,оча- с оча- с очагами гами гами крупных крупных крупных

Толщина покры24

34 тия , мкм Масса пленки (гост 9.025-74), г/см 0,0015 0,00190 0,0011 Величина крисМелкиеМелкиеМелкие таллов с оча-с очас очагамигамигами круп-крупкрупныхныхных Толщина покрытия, мкм Некор-Некор- НекорКоррозионнаястойкость роэион-розион- розион (ГОСТ 9.301-78) но-но- ногстойкоестойкое стойко Темно-Темно- ТемноЦвет покрытия сероесерое серое

Продолжение таблицы

34

32

23

40 ,00192 0,00130 0,00180 0,00220 Мелкие Мелкие На граелкиенях крупные криcTanjoi0,00192 0,00130 0,00180 0,00220 Мелкие Мелкие На граМелкиенях круп:.ные кристаллыКоррр-Корро- Корро- Некорэнон-зион- знон- розионно-но- но- нестойкоестойкое стойкое стойкое ЧерноеЧерное Черное Черное

6,2

4,0

1,5

О Остальное Время фосфатирования, мин Масса пленки (гост 9.025-74), 0,0015 0,00190 0,0011 г/см Мелкие Мелкие Мелкие Величина крисс оча- с очат аллов гами гами круп- крупных ных

на покры34

24 мкм

Некорзионная

Некорость

розирози9.301-78)

онноонностойстойкое

кое

ТемноТемнопокрытия

Темносероесерое Примечание. Экспериментальные

Из данных таблицы видно, что введение в растворы фосфатирования | -бромпропионовой кислоты в количестве 0,35-0,50 мас,% приводит к полу чению мелкокристаллического, коррозионностойкого покрытия,, отвечающего по массе пленки ГОСТу 9.402-80.

В зависимости от химического состава стали, условий подготовки поверхности и времени фосфатирования фосфатные покрытия имеют различный цвет - от серого до черного.

Продолжение таблицы

6,2 6,2 6,2

6,2 6,2

4,0 4,0 4,0

4,0 4,0

1,5 1,5 1,5

1,5 1,5

0,10 0,35 0,47 0,50 0,60

Осталь- Осталь- Осталь- Осталь- Остальное ное ное ное ное с очагамикрупных

32

40

23

Корро- Корро- НекорНекорзион- зион- розирозионноно- но- ониостойкое стойкое стойкое

стойе

Черное Черное Черное Черное серое

Введение в раствор фосфатирования -брсмпропионовой кислоты в концентрации ниже 0,35 или ъыше О,5 мае,% не дает положительного эффекта - покрытие пористое, крупнокристаллическое. ,-Бромпропионовая кислота измельчает структуру фосфатной пленки вследствие адсорбции анионов этой кислоты на анодных участках фосфатируемой поверхности.

Технико-экономическим преимуществом предлагаемого раствора является 0,00220 На гранях крупные кристаллыданные получены при Т 80 С.

710764948

улучшение качества фосфатного по- тгшлического фосфатного покрытия крытия за счет повышения коррозион- толщиной 10-30 мкм путем измельчения ной стойкости и получение мелкокрис- структуры.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ханн И.И | |||

| Теория и практика фосфатирования металлов | |||

| Л., Химия 1973, с | |||

| Ударно-вращательная врубовая машина | 1922 |

|

SU126A1 |

| Грилихес С.Я | |||

| Оксидные и фосфатные покрытия металлов | |||

| Л., Машиностроение, 1978, с | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

1984-02-28—Публикация

1982-12-01—Подача