Изобретение относится к области защиты металлов от коррозии с помощью фосфатных покрытий и может найти применение в машиностроении, строительстве, в коммунальном хозяйстве, для ремонта деталей и изделий.

Известен способ электрохимического фосфатирования в электролите состоящем из: однозамещенного фосфорнокислого цинка 100-150 г/л, ортофосфорной кислоты 4-8 г/л, нитратов кальция, мания или алюминия 10-20 г/л, хлористого натрия 2-4 г/л, органических добавок (ОС-20, ДС-10 и других) 0,05-0,1 г/л. Фосфатирование выполняют при катодной плотности тока 10-30А/дм2, рН 1,8-2,6 и температуре 18-40°С. (Авторское свидетельство SU 1346699А1. Опуб. 23.10.1987). В известном способе, также как и в предлагаемом способе, для фосфатирования используется постоянный катодный ток, аналогичная температура, в состав электролита входят несколько одинаковых компонентов, а именно: ортофосфорная кислота и препарат ОС-20. Известный способ позволяет получать фосфатные покрытия, обладающие мелкокристаллическим строением. Однако, для реализации известного способа необходима гальваническая ванна с электролитом. Известный способ не позволяет фосфатировать смонтированные изделия без их демонтажа, а также качественно фосфатировать изделия сложной конфигурации.

Наиболее близким аналогом (прототипом) предлагаемого изобретения является известный способ электрохимического фосфатирования в электролите (г/л): оксид цинка 9 г/л, ортофосфорная кислота 22 г/л, тринатрийфосфат 25 г/л. Фосфатирование выполняют в электролите нагретом до температуры 65-75°С плотностью тока 2-3 А/дм2 в течение 15-20 минут. (см. Дасоян М.А., Пальмская И.Я., Сахарова Е.В. Технология электрохимических покрытий. Л: Машиностроение, 1989г, таблица 27.5, электролит 3, с 319).В прототипе, также как и в предлагаемом способе, для фосфатирования в состав электролита входят несколько одинаковых компонентов, а именно: ортофосфорная кислота, оксид цинка и тринатрийфосфат. Прототип позволяет получать фосфатные покрытия, обладающие мелкокристаллическим строением и удовлетворительной защитной способностью от коррозии. Однако для реализации прототипа необходима гальваническая ванна с горячим электролитом. Прототип не позволяет фосфатировать смонтированные изделия без их демонтажа, а также качественно фосфатировать изделия сложной конфигурации.

Задачей изобретения является выполнение локального электрохимического фосфатирования смонтированных изделий без их демонтажа, а также качественное фосфатирование изделий сложной конфигурации без ванны с горячим электролитом.

Поставленная задача достигается тем, что в способе фосфатирования стали, включающем электрохимическое осаждение покрытий из электролита, содержащего оксид цинка, ортофосфорную кислоту, тринатрийфосфат, процесс проводят при температуре 18-40°С с катодной плотностью тока 0,5-5А/см2 методом электронатирания с помощью движущегося электрода-инструмента с пористым материалом, пропитанным электролитом, дополнительно содержащим трилон А, препарат ОС-20, спирт этиловый, натрий азотнокислый и глицерин при следующем соотношении компонентов (г/л): оксид цинка 10-15, ортофосфорная кислота 30-50, тринатрийфосфат (кристаллогидрат) 30-50, азотнокислый натрий 25-30, спирт этиловый 30-50, трилон А 5-7, препарат ОС-20 0,5-1,0 и глицерин 1-2.

Предложен способ фосфатирования стали электронатиранием. Электронатирание - это вид электрохимического способа нанесения покрытий, в котором отсутствует гальваническая ванна. Функцию гальванической ванны в электронатирании выполняет ткань, пропитанная электролитом.

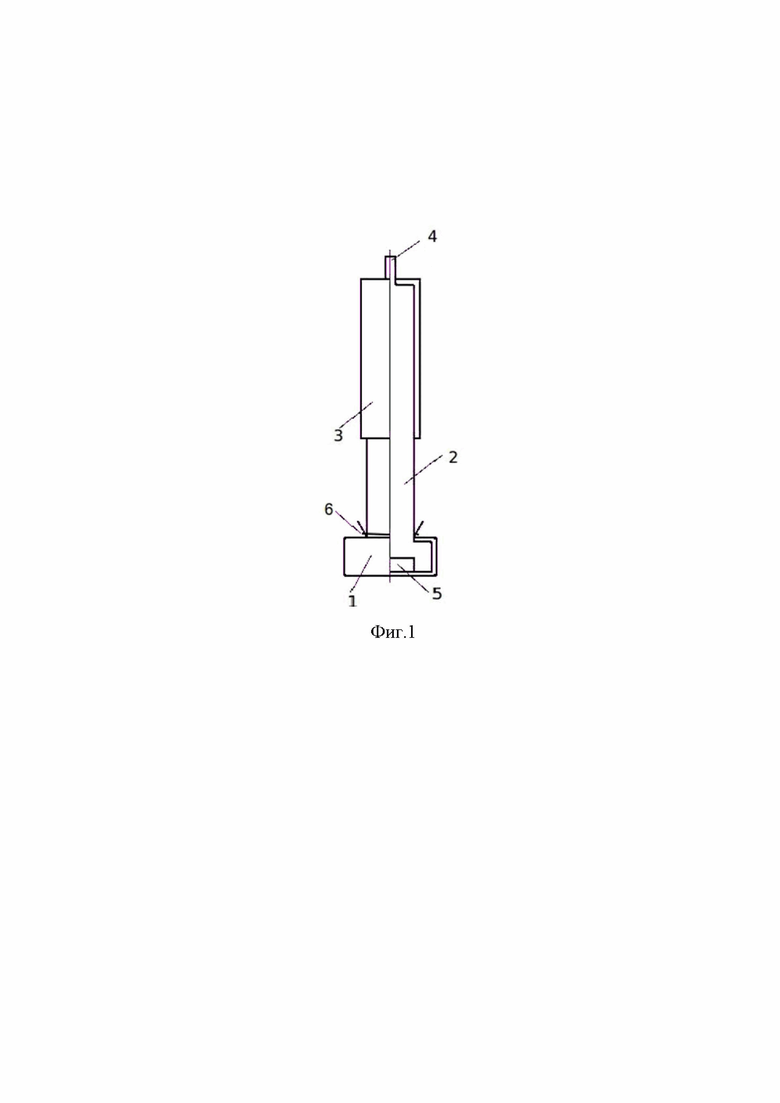

На фиг. 1 представлена схема электрод-инструмента где: 1 - кримпленовая ткань, 2 - токопроводящая часть электрода-инструмента, изготовленная из стали марки 12Х18Н10Т, 3 - диэлектрическая рукоятка электрода-инструмента, изготовленная из пластмассы,4 - токоподвод - клемма,5 - полость для электролита,6 - нить для закрепления кримпленовой ткани.

Набор электродов-инструментов различных габаритов может использоваться для нанесения фосфатного покрытия на смонтированные изделия без их демонтажа (например при ремонте), а также на детали сложной конфигурации. Электронатирание выполняется движущимся со скоростью до 0,3м/мин электрод-инструментом с остановкой на плохо покрываемых участках. Предлагаемый электролит позволяет фосфатировать изделия с незначительными загрязнениями и следами коррозии без подготовки поверхности. Однако, детали, имеющие значительные загрязнения (например, сплошные масляные покрытия) и большие очаги коррозии должны быть подготовлены. Один из вариантов подготовки - это обработка поверхности изделия крацовочной щеткой с использованием веской извести. После удаления водой остатков венской извести с поверхности изделия можно выполнять фосфатирование. Фосфатирование осуществляют в электролите следующего состава в (г/л): оксид цинка 10-15, ортофосфорная кислота 30-50, тринатрийфосфат (кристаллогидрат) 30-50, азотнокислый натрий 25-30, спирт этиловый 30-50, трилон А 5-7, препарат ОС-20 0,5-1,0, глицерин 1-2. Температура электролита 18 - 40°С. Катодная плотность тока 0,5-5,0 А/см2. Время обработки 3-5 мин. при соотношении площадей обрабатываемой детали и электрод-инструмента 10:1 и меньше. Электролит содержит ионы цинка, так как внедрение цинка в фосфатное покрытие позволяет получить на стали анодные покрытия. Ортофосфорная кислота создает кислую среду, способствует удалению следов коррозии и является источником фосфатов. Тринатрий фосфат повышает электропроводность электролита и способствует повышению концентрации фосфатов у поверхности фосфатируемой детали. Этиловый спирт способствует очистки фосфатируемой поверхности, улучшает смачиваемость и способствует получению мелкозернистой структуры покрытия. Трилоны А являются комплексообразователем, уменьшает шламообразование и повышает защитные способности фосфатного покрытия. Азотнокислый натрий повышает электропроводность электролита и ускоряет процесс фосфатирования. Препарат ОС-20 вводится в электролит для очистки поверхности, улучшения смачиваемости поверхности электролитом и повышения качества покрытия, так как способствует получению мелкозернистых покрытий. Глицерин также повышает качество фосфатного покрытия его защитные свойства.

Пример №1 получения конкретного фосфатного покрытия на кожухе печи, изготовленном из стали 10кп. На кожухе печи имелись следы локальной коррозии, которые были удалены наждачной бумагой. Затем этот участок обезжирили кашицей венской извести, промыли водой. Для фосфатирования использовался электролит с минимальными значениями: концентрации компонентов, температуры, катодной плотности тока и скорости движения. Фосфатирование осуществляли в электролите следующего состава в (г/л): оксид цинка 10, ортофосфорная кислота 30, тринатрийфосфат (кристаллогидрат) 30, азотнокислый натрий 25, спирт этиловый 30, трилон А 5, препарат ОС-20 0,5, глицерин 1. Температура электролита 18°С. Катодная плотность тока 0,5 А/см2. Время обработки 3 мин. Скорость движения электрод-инструмента 0,2 м/мин. Рабочая анодная площадь электрода-инструмента 3,8 см2 .Фосфатируемый участок имел площадь около 38 см2. Покрытие получилось ровным, гладким темно-серого цвета.

Пример №2 получения конкретного фосфатного покрытия на кожухе печи, изготовленном из стали 10кп. На кожухе печи имелись следы локальной коррозии, которые были удалены наждачной бумагой. Затем эти участки обезжирили кашицей венской извести, промыли водой. Для фосфатирования использовался электролит с максимальными значениями: концентрации компонентов, температуры, катодной плотности тока и скорости движения. Фосфатирование осуществляли в электролите следующего состава в (г/л): оксид цинка 15, ортофосфорная кислота 50, тринатрийфосфат (кристаллогидрат) 50, азотнокислый натрий 30, спирт этиловый 50, трилон А 7, препарат ОС-20 1, глицерин 2. Катодная плотность тока 5 А/см2. Температура электролита 40°С. Время обработки 5 мин. Скорость движения электрод-инструмента 0,3 м/мин. Рабочая анодная площадь электрода-инструмента 3,8 см2. Фосфатируемый участок имел площадь около 38 см2. Покрытие получилось ровным, гладким черного цвета.

Предлагаемое изобретение позволяет получить следующий технический результат: выполнять локальное электрохимическое фосфатирование смонтированных изделий без их демонтажа, а также качественно фосфатировать изделия сложной конфигурации без ванны с горячим электролитом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2000 |

|

RU2177055C1 |

| КОМПОЗИЦИЯ И СПОСОБЫ ПОЛУЧЕНИЯ ФОСФАТНЫХ И ХРОМОВЫХ ПОКРЫТИЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2001 |

|

RU2209857C1 |

| Способ нанесения антикоррозионного покрытия | 2022 |

|

RU2790851C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВЫХ ПОКРЫТИЙ | 2009 |

|

RU2389828C1 |

| СПОСОБ НАНЕСЕНИЯ ДВУХСЛОЙНЫХ ПОКРЫТИЙ | 2010 |

|

RU2463391C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ЧЕРНЕНИЯ СТАЛИ | 2014 |

|

RU2559610C1 |

| СПОСОБ ПОДГОТОВКИ ВЫСОКОПРОЧНЫХ МЕТИЗОВ ДЛЯ МОНТАЖА КРУПНОГАБАРИТНЫХ КОНСТРУКЦИЙ И ИНГИБИРУЮЩИЙ СОСТАВ ДЛЯ ИХ ОБРАБОТКИ | 2007 |

|

RU2354748C2 |

| Раствор фосфатирования низколегированных сталей | 1982 |

|

SU1076494A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ЦИНКА | 2000 |

|

RU2169798C1 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

Изобретение относится к области защиты металлов от коррозии с помощью фосфатных покрытий и может найти применение в машиностроении, строительстве, судостроении, в коммунальном хозяйстве, для ремонта деталей и изделий. Способ включает электрохимическое осаждение покрытий из электролита, содержащего оксид цинка, ортофосфорную кислоту, тринатрийфосфат, при этом процесс проводят при температуре 18-40°С с катодной плотностью тока 0,5-5 А/см2 методом электронатирания с помощью движущегося электрода-инструмента с пористым материалом, пропитанным электролитом, дополнительно содержащим трилон А, препарат ОС-20, спирт этиловый, натрий азотнокислый и глицерин при следующем соотношении компонентов, г/л: оксид цинка 10-15, ортофосфорная кислота 30-50, тринатрийфосфат кристаллогидрат 30-50, азотнокислый натрий 25-30, спирт этиловый 30-50, трилон А 5-7, препарат ОС-20 0,5-1,0 и глицерин 1-2. Технический результат: выполнение локального электрохимического фосфатирования смонтированных изделий без их демонтажа, например при ремонте, способ также позволяет качественно фосфатировать изделия сложной конфигурации без ванны с горячим электролитом. 2 пр., 1 ил.

Способ фосфатирования стали, включающий электрохимическое осаждение покрытий из электролита, содержащего оксид цинка, ортофосфорную кислоту, тринатрийфосфат, отличающийся тем, что процесс проводят при температуре 18-40°С с катодной плотностью тока 0,5-5 А/см2 методом электронатирания с помощью движущегося электрода-инструмента с пористым материалом, пропитанным электролитом, дополнительно содержащим трилон А, препарат ОС-20, спирт этиловый, натрий азотнокислый и глицерин при следующем соотношении компонентов (г/л): оксид цинка 10-15, ортофосфорная кислота 30-50, тринатрийфосфат (кристаллогидрат) 30-50, азотнокислый натрий 25-30, спирт этиловый 30-50, трилон А 5-7, препарат ОС-20 0,5-1,0 и глицерин 1-2.

| М.А | |||

| Дасоян и др | |||

| Технология электрохимических покрытий | |||

| Л., Машиностроение | |||

| Ленинградское отделение | |||

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

| Электролит фосфатирования | 1986 |

|

SU1346699A1 |

| CN 109056034 A, 21.12.2018 | |||

| CN 106757280 A, 31.05.2017. | |||

Авторы

Даты

2023-03-07—Публикация

2022-12-17—Подача