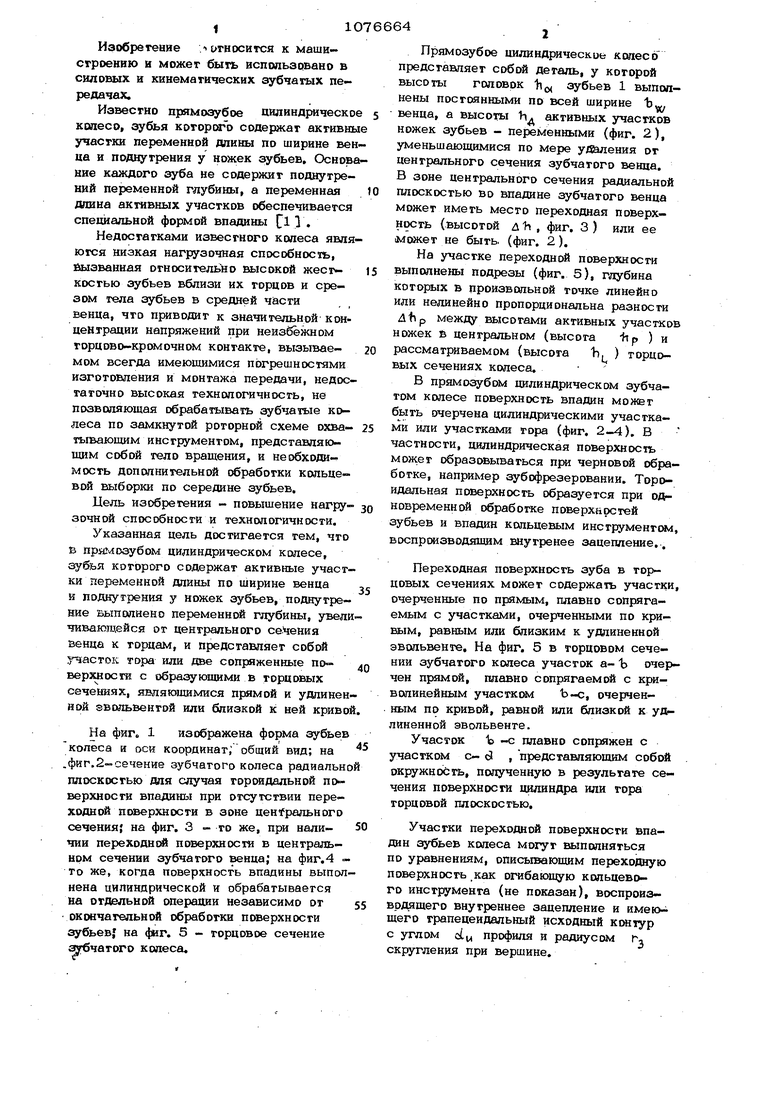

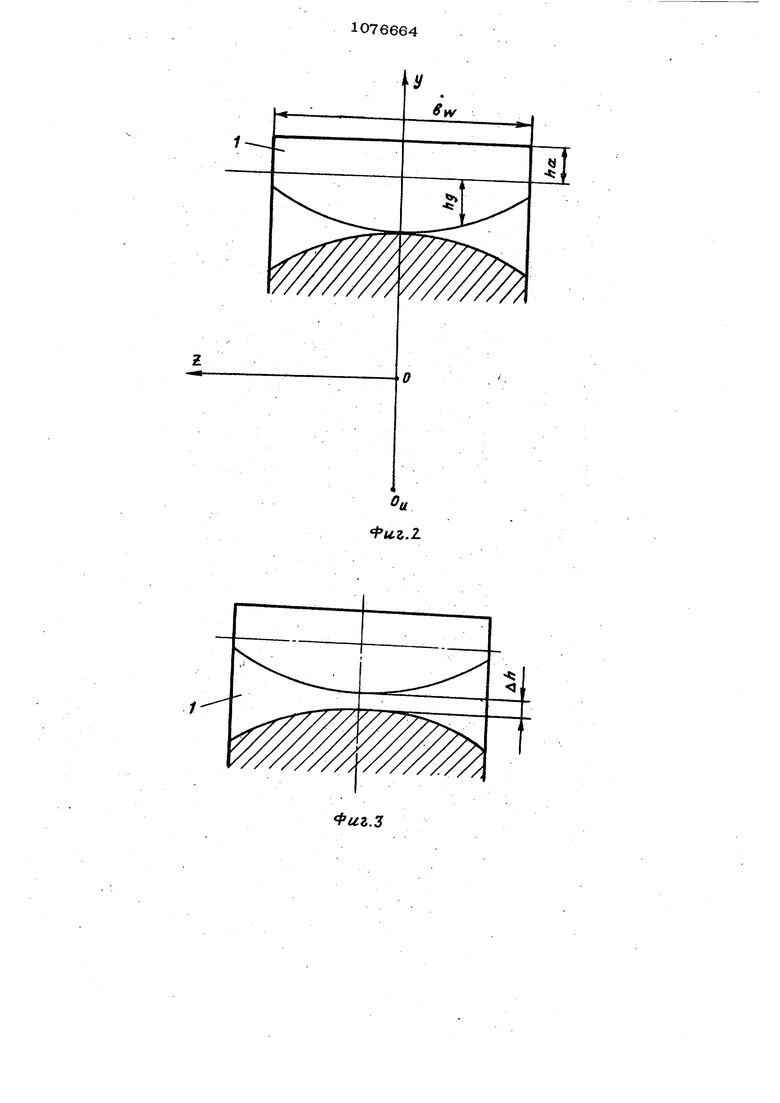

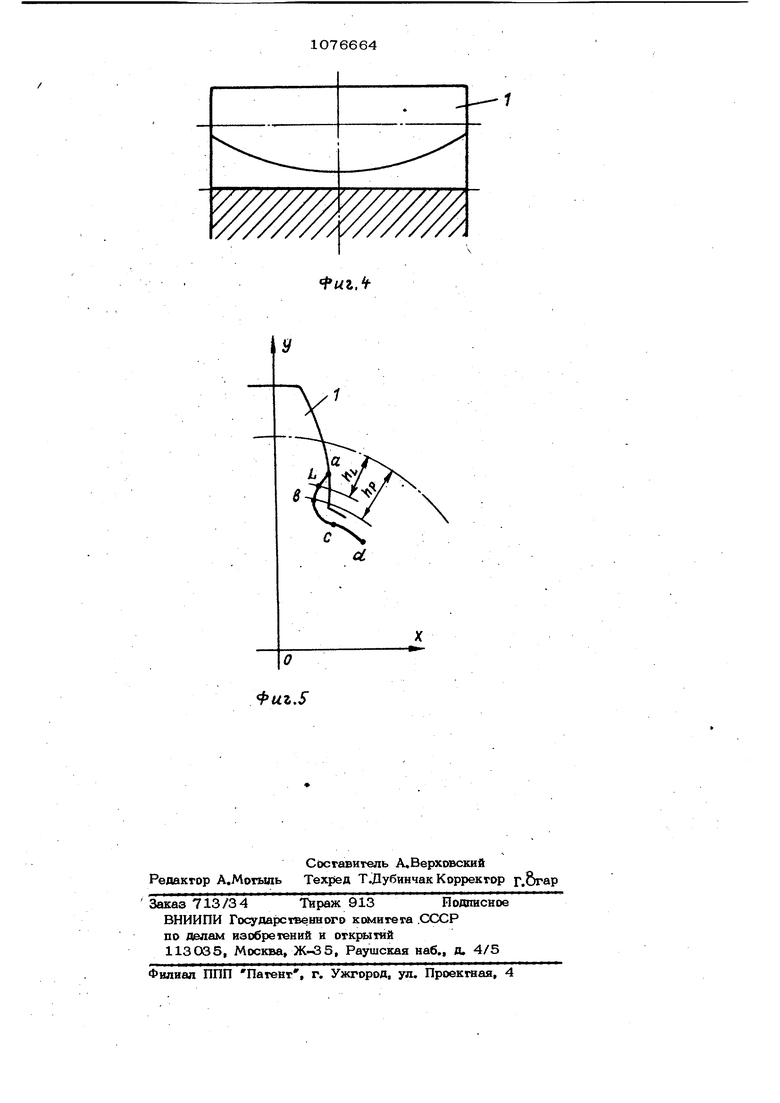

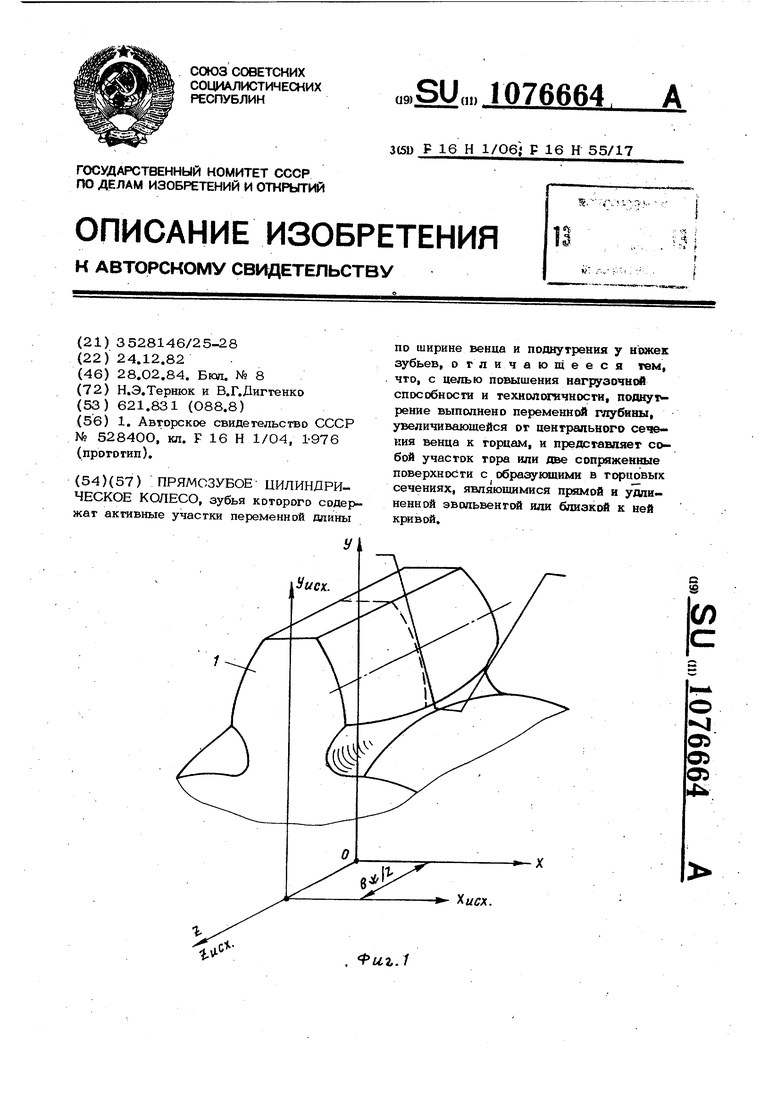

Изобретение игносится к машистроению и может быть использовано в силовых и кинематических зубчатых передачах. Известно прямозубое цилиндрическо колесо, зубья которся Ъ содержат активны участки переменной длины по ширине ве ца и поднутрения у ножек зубьев. Основ ние каждого зуба не содержит поднутрений переменной глубины, а переменная длина активных участков обеспечивается специальной формой впадины С 3 Недостатками известного колеса явля ются низкая нагрузочная способность, вызванная относительно высокой жесткостью зубьев вблизи их торцов и срезом тела зубьев в средней Ч)асти венца, что приводит к значительной концентрации напряжений при неизбежном торцово-кромочном контакте, вызываемом всегда имеющимися погрешностями изготовления и монтажа передачи, недос таточно высокая технологичность, не позволяющая обрабатывать зубчатые колеса по замкнутой роторной схеме охватывающим инструментом, представляющим собой тело вращения, и необходимость дополнительной обработки кольцевой выбор1си по середине зубьев. Цель изобретения - повышение нагру зочной способности и технологичности. З казанная цель достигается тем, что в npat-лкзубоы цилиндрическом колесе, зубья которого содержат активные участ ки переменной длины по ширине венца и поднутрения у ножек зубьев, поднутрение выполнено переменной глубины, увел чивающейся от центрального селения венца к торцам, и представляет собой S acTOK тора или две сопряженные поверхности с образующими в торцовых сечениях, являющимися прямой и уШ1Инен ной звсшьвентой или близкой к ней криво На фиг. 1 изображена форма зубьев колеса н оси координат, общий вид; на .фиг.2-сечение зубчатого колеса радиальн плоскостью для случая тороидальной поверхности впадины при отсутствии переходной псхверхн ости в зоне цен рального сечения; на фиг. 3 - то же, при наличии переходные поверхности в центральном сечении зубчатого венца, на фиг.4 то же, когда поверхность впадины выпол нена цилиндрической и обрабатывается на отдельной операции независимо от окончательной обработки поверхности зубьев на фиг. 5 - торцовое сечение адгбчатого колеса. Прямозубое цилиндрические ксяесо представляет собой деталь, у которой высоты головок h зубьев 1 выполнены постоянными по всей ширине Ъу. венца, а высоты h активных участков ножек зубьев - переменными (фиг. 2), уменьшающимися по мере удаления от центрального сечения зубчатого венца. В зоне центрального сечения радиальной плоскостью во впадине зубчатого венца может иметь место переходная поверхность (высотой л h , фиг. 3 ) или ее может не быть. (фиг. 2). На участке переходной поверхности выполнены подрезы (фиг. 5), глубина которых в произвольной точке линейно или нелинейно пропорциональна разности ЛЬр между высотами активных участков ножек в центральном (высота -hp ) и рассматриваемом (высота Ь, ) торцовых сечениях колеса. В прямозубом цилиндрическом зубчатом колесе поверхность впадин может быть очерчена цилиндрическими участками или участками тора (фиг. 2-4). В частности, цилиндрическая поверхность может образовываться при черновой обработке, например зубофрезеровании. Тороидальная поверхность образуется при одновременной обработке поверхностей зубьев и впадин ксшьцевым инструментсмл, воспроизвошшщм внутренее зацепление.. Переходная поверхность зуба в торцовых сечениях может содержать участки, очерченные по прямым, плавно сопрягаемым с участками, очерченными по кривым, равным или близким к уштиненной эвольвенте. На фиг. 5 в торцовом сечении зубчатого колеса участок а- Ъ очерчен прямой, плавно сопрягаемой с кривсхлинейным участксы Ъ-с, очерченным по кривой, равной или близкой к удлиненной эвольвенте. Участок Ъ -с плавно сопряжен с участком с- о1 , представляющим собой окружность, полученную в результате сечения поверхности цилиндра или тора торцовой плоскостью. Участки переходной поверхности впадин зубьев колеса могут выполняться по уравнениям, описывающим переходную поверхность как огибающую кольцевого инструмента (не показан), воспроизврдащего внутреннее зацепление и имею-i щего трапецеидальный исходный контур с углом at 14 профиля и радиусом г, скругления при вершине. Уравнение нормального профилд исходного контура на участке переходной кривой выражается исх 1 сх--н ) Y г.,-К Уравнение поверхности кольцевого исходного контура, полученного враще.вием кривой по зависимостям (1) вокруг to оси ОХ, выражается X г Cos оС , (5 ° и 5)М 2«J f r |5ihcl.-sinct)sin где В - угловой параметр, определяемый по уравнению E o(rc.sin н-Ч- г() Найдя уравнение огибающей поверхности (2), получим Г (-I-cos )411,COS f 0, 0 0 0010 0001 Или после преобразования в координатнс форме X {sinct -ci.)cosf}в1r f -r V г ()2 Y(p3C05o + ) x(,-oC)co5f-h,co3f2 + + rg((-otj sinpos42; 2 ) 1076 (-() 5 15 20 30 35 1Э J5 50 4 где X, Y, 2 - декартовы координаты переходной поверхности в системе, центр О котор( расположен в цент Р® венца, а ось 02 совпадает с осью колеса; Гд - радиус при вершине закругления исходного контура, - номинальный радиус окружности делительной поверхности кольцевого инструмента; Ь- - расстояние от делительной окружности до начала закругленного участка искодного контура, измеренное по радиусу; об и - угол профиля исходного контура инструмента; oL - угловой параметр профи ля.йпрепеляемый зависимостьюbjOOS -r sAnoC cos t((-cos) и - независимый параметр равный величине,аппликаты рассматриваемой точки поверхности Ц) угловой параметр рассматриваемой точки, измеряемый в плос- , кости yOXi При работе предлагаемого колеса по всей ширине зуба нагрузка распределя- ется равномерно. Объясняется это увеличением податливости зубьев вблизи их торцов, что обусловливает перераспределение нагрузки на центральную часть венца. Прешхагаемое прямозубое цилиндрическое зубчатое колесо является высокотехнологичным поскольку может быть обработано кольцевым дисковым инструментом, воспроизводяхцим внутренне зацепление с необходимой точностью и (и производительностью, свсЛственной роторной схеме обработки. Оно позволяет снизить уровень шума. За счет более равномерного распределения нагрузки по ширине зубчатого венца повышается нагрузочная способность и долговечность предлагаемого колеса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубчатая передача | 1982 |

|

SU1059324A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2165339C2 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

| Цилиндрическая эвольвентная зубчатая передача | 1982 |

|

SU1096415A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2009 |

|

RU2404030C1 |

| Зубчатый венец | 1983 |

|

SU1087720A1 |

| ПРЯМОЗУБАЯ ЗУБЧАТАЯ ПЕРЕДАЧА | 1999 |

|

RU2160403C1 |

| Инструмент для обкатки зубчатых колес | 1989 |

|

SU1616749A1 |

| Зубчатая передача | 1984 |

|

SU1240977A1 |

ПРЯМОЗУБОЕ ЦИЛИНДРИЧЕСКОЕ КОЛЕСО, зубья которого содержат активные участки переменной длины по ширине венца и поднутрения у ножек зубьев, о тпичающееся тем, что, с целью повышения нагрузочнЫ способносги и технологичности, поднут рение выполнено переменной глубины, увеличивающейся от центрального сеч екия венца к торцам, и представляет собой участок тора или сопряженные поверхности с образующими в торцовых сечениях, являющимися прямой и удлиненной эвольвентой или близкой к ней кривой. (Л CZ vj а а ОГ)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прямозубая цилиндрическая передача с пониженным уровнем шума | 1974 |

|

SU528400A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1984-02-28—Публикация

1982-12-24—Подача