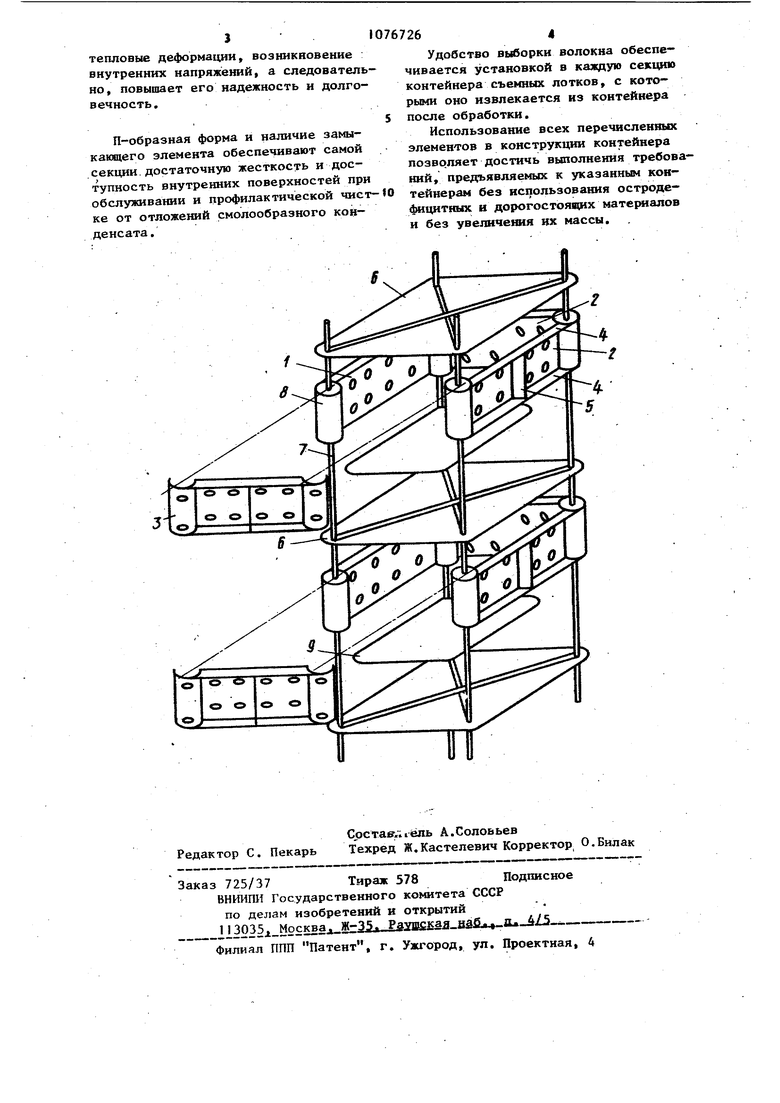

р Изобретение относится к оборудованию для производства углеродных во локон и может быть использовано для хиьшко-термической обработки химических волокон с целью получения эле тропроводных углеродных волокон. Химико-термическую обработку исходного волокна, например гидрат-цел люлозного жгута, с целью получения электропроводных углеродных волокон проводят в нагревательных печах, шахт ного типа в соответствующей газовой среде и при 900-1000 0. В печи жгут Лоступает уложенным в многосекционные контейнеры, которые во время обработки наравне с волокном подвергаются высокотемпературному тепловом и химическому воздействиям. В связи с этим контейнеры для химико-термиче кой обработки волокна должны обеспечивать устойчивость формы в эксплуат ции, газопроницаемость, необходимую для отвода продуктов.пиролиза обрабатываемого волокна, доступность вну ренних поверхностей секций контейнеров для профилактической очистки от смоЛодбразного конденсата, быстроту и бездефектность (без спутываний } выгрузки из секций обработанного жгу Известен контейнер, используемый в производстве электропроводных уг- леродных волокон, предетавляюпдай собой многосекционный ящик сварной кон струкции, выполненный из нержавеющей стали, например 12х18Н10Т, со съемными крышками t1. Конструкция данного контейнера не обладает достаточной надежностью так как после нескольких загрузок с волокном в печь он коробится и его дальнейшая эксплуатация становится н ВОЗМОШ1ОЙ, чистка внутренних поверхностей секций от отложений смолообразного конденсата затруднена, а возможность ремонта контейнера (воестановление формы) ограничена его исполнением-. Известен также контейнер для термической обработки изделий, вьшолненный из набора секций с перфорированными стенками. Для фиксации секций относительно друг друга по высоте имеются опорные стержни, закрепленные к стенкам секций 2 . Недостатком известного контейнера является низкая надежность конструкции, не позволяющая обеспечить долговечную эксплуатацию контейнера в условиях химико-термической обработки изделий. Цель изобретения - повышение надежности и долговечности контейнера. Поставленная цель достигается тем, что в контейнере для химико-термической обработки углеродных волокон, выполненном из отдельных, установленных одна на другую через фиксирующие стержни секций, образованных днищем и перфорированными стенками, три стенки каладой секции жестко соединены между собой через втулки с образованием П-образного элемента, а четвертая - съемная, при этом (ксирующке стержни пропущены через втулки, а дно каждой секции выполнено отдельным Ът стенок. Внутрь каисдой секции помещен съемный лоток. Ла чертеже изображен контейнер для химико-термической обработки углеродных волокон с вьщелением элементов в порядке их сборки, вид в аксонометрии. Контейнер представляет собой сборную конструкцию, состоящую из двух и более секций 1, каждая из которых выполнена из П-образного элемента 2 и замыкающего его съемного элемента 3. В замкнутом положении элементы 2 и 3 образуют боковые стенки секций , имеющие перфорацию и ребра жесткости 4 и 5. Между секциями 1 размещены днища 6. Между собой секции 1 соединены фиксирующими стержнями 7, проходящими через направлякицие втулки 8, закрепленные по углам каждого П-образного элемента 2, Внутри каждой секции 1 помещен съемный лоток 9, Сборка контейнера для химико-термической обработки происходит следующим образом. Сначала на стержни 7 в последовательном порядке надевают днище 6 и П-образный элемент 2. Затем устанавливают съемный элемент 3, который к втулке В закрепляют любым известным образом, например с помощью штифтов и шпилек. Внутрь полученной секции 1 укладывают лоток 9. Указанным способом собирают все секции 1, после чего контейнер собран и может быть использован для хнмик отермической обработки изделий. При указанной форме исполнения многосекционного контейнера общая i жесткость его снижена, что устраняет

тепловые деформации, возникновение : внутренних напряжений, а следовательно, повышает его надежность и долговечность,

П-образная форма и наличие замыкающего элемента обеспечивают самой секции.достаточную жесткость и доступность внутренних поверхностей при обслуживании и профилактической чистке от отложений смолообразного конденсата.

Удобство выборки волокна обеспечивается установкой в каждую секцию контейнера съемных лотков, с которыми оно извлекается из контейнера после обработки.

Использование всех перечисленных элементов в конструкции контейнера позволяет достичь выполнения требовний, предъявляемых к указанным контейнерам без использования остродефи1и тных в дорогостоящих материалов и без увеличения их массы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Контейнер для химико-термической обработки углеродсодержащего волокна | 1986 |

|

SU1423651A1 |

| Контейнер для химико-термической обработки волокнистых материалов | 1990 |

|

SU1768908A1 |

| Индукционная печь проходного типа для высокотемпературной обработки углеволокнистых материалов | 2021 |

|

RU2783923C1 |

| УСТРОЙСТВО ДЛЯ ВЫТЯГИВАНИЯ АКРИЛОВЫХ ВОЛОКОН В СРЕДЕ ПАРА ПОД ДАВЛЕНИЕМ И МЕХАНИЗМ АВТОМАТИЧЕСКОГО ВТЯГИВАНИЯ ДЛЯ УПОМЯНУТОГО УСТРОЙСТВА | 2014 |

|

RU2631621C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕКЦИЙ НЕСУЩЕЙ РЕШЕТКИ РЕВЕРСЕРА ТЯГИ САМОЛЕТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, ОПРАВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА ИЗГОТОВЛЕНИЯ СЕКЦИЙ НЕСУЩЕЙ РЕШЕТКИ РЕВЕРСЕРА ТЯГИ САМОЛЕТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, ФОРМА ДЛЯ ЗАЛИВКИ АНТИАДГЕЗИОННОГО ЭЛАСТИЧНОГО МАТЕРИАЛА РАЗДЕЛИТЕЛЬНОГО СЛОЯ ОПРАВКИ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА ИЗГОТОВЛЕНИЯ СЕКЦИЙ НЕСУЩЕЙ РЕШЕТКИ РЕВЕРСЕРА ТЯГИ САМОЛЕТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СЕКЦИЯ НЕСУЩЕЙ РЕШЕТКИ РЕВЕРСЕРА ТЯГИ САМОЛЕТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2509649C1 |

| Способ изготовления секций несущей решетки реверсера тяги | 2017 |

|

RU2663249C1 |

| Лабораторный стенд Домрина А.Ф. для обработки фотоматериалов | 1990 |

|

SU1755248A1 |

| Контейнер для спекания изделий из порошка | 1977 |

|

SU713660A1 |

| МНОГОСЕКЦИОННЫЙ ГЛУШИТЕЛЬ ШУМА | 2014 |

|

RU2603875C2 |

| Фильтр для очистки жидкости | 1986 |

|

SU1344387A1 |

1. КОНТЕЙНЕР ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДНЫХ ВОЛОКОН, выполненный из отдельных установленных одна на другую через фиксирукщие стержни секций, образованных днищем и перфорированными стенками, о тличающийся тем, что, с целью повышения надежности, и долговечности три стенки каждой секции жестко соединены между собой через втулки с образованием П-образного элемента, а четвертая - съемная, при этом фиксируюоще стержни пропущены через втулки, а дно каждой секции выполнено отдельным от стенок. 2, Контейнер поп.1,отличаi ю щ и и с я T&t, что внутрь каждой секции помещен съемш 1й лоток. (Л

Авторы

Даты

1984-02-28—Публикация

1979-05-03—Подача